带扩口叶栅喷嘴预旋系统流动特性数值研究

韦光礼,王锁芳,郑笑天

(南京航空航天大学 能源与动力学院航空发动机热环境与热结构工业和信息化部重点实验室,南京 210016)

目前我国航空发动机研究水平落后于欧美国家,解决航空发动机热端部件的冷却问题存在较大困难,在发动机稳定工况下,尽可能减少来自压气机引气量,提高引气的冷气品质自然而然成为亟待解决的课题。针对涡轮热端部件的冷却是航空发动机空气流路研究中的一个关键所在,设计优良发动机空气系统,降低冷气流动阻力和温度是研究人员需要面对的困难。空气系统中的预旋系统是冷却热端部件的重要部分,来自压气机的冷气进入预旋喷嘴膨胀加速,同时冷气产生的周向速度方向与涡轮盘腔旋转方向一致,降低冷气在动坐标下总温,直接提升了冷气品质,增强涡轮热端部件冷却效果。

国外学者对轴向预旋喷嘴有较多的研究:Ciampoli等[1]对带直孔型预旋喷嘴进行优化。Meierhofer等[2]发现不同喷嘴的长度、数量以及出口形状对系统流阻与温降影响。Granovskiy等[3]采用三维数值仿真研究了预旋喷嘴在整个空气系统中不同安装位置对系统流动的影响。VLewis[4]发现预旋喷嘴不同径向位置对系统温降有较大影响。Scricca等[5]研究发现喷嘴的安装位置对预旋系统的流阻有重要影响。Weltersbach等[6]研究了预旋喷嘴结构、流量和旋流比对预旋温降的影响,指出了预旋温降是喷嘴压比和旋流比的函数。Javiya等[7]对叶栅型喷嘴、气动型喷嘴和直孔型喷嘴的流动情况进行比较,发现气动喷嘴与叶栅型喷嘴速度系数均高于直孔型喷嘴。Zhang Feng等[8-10]研究了喷嘴长径比、湍流参数、预旋角度对预旋性能的影响。

刘高文等[11-12]研究了预旋角度、长径比对预旋系统性能的影响,对扩口孔型喷嘴的预旋系统的流动特性也进行实验与数值研究,计算结果与直孔喷嘴对比可知扩口型喷嘴的流动损失相对较小,预旋效率与喷嘴流量系数均有提升。刘育心[13]在已有叶栅型喷嘴基础上提出了一种叶型孔式喷嘴,这种喷嘴的预旋效率和流量系数均有较大幅度提升。罗翔等[14]开展了不同预旋角下高位进气预旋系统内流动与换热试验研究,并获得共盘腔换热系数与转盘表面温度分布。张建超[15]对径向式预旋系统进行数值与试验研究。

目前研究的预旋喷嘴主要有直孔型、扩口直孔型以及叶栅型。研究人员主要针对等叶高叶片叶栅喷嘴进行研究,对于扩口型叶栅喷嘴的研究较少。本文选取叶高为5.5 mm的叶栅喷嘴为基准,由于渐缩通道具有良好的气动性能,要求结构为渐缩,为保证与传统叶栅喷嘴喉部面积相等,因此本文提出了一种叶高不等的叶片叶栅喷嘴,为减小整体叶高对喷嘴的影响,采用叶片前缘叶高8 mm,前缘至叶片中部叶高逐渐减少,叶片中部直至尾缘叶高为3 mm,由此不等叶高叶片形成的叶栅喷嘴即为扩口叶栅喷嘴。

1 计算模型及计算方法

1.1 计算模型

根据航空发动机中径向预旋系统结构形式,图1(a)所示为简化后物理模型,径向预旋系统结构较为复杂,由进气腔、预旋喷嘴、预旋腔、接受孔、共转腔以及供气孔构成,进气腔至预旋腔中部为静止域,其余为转动域。叶栅喷嘴预旋系统模型中,预旋喷嘴和接受孔沿周向均匀散布20个,供气孔设置为环缝,考虑模型周期性,对系统模型的1/10进行数值模拟。

在相同系统压比下,为保证扩口喷嘴系统模型系统流量与传统叶栅喷嘴系统流量一致,保持预旋角、单个叶栅喷嘴通道喉部面积、接受孔数目与叶栅喷嘴系统模型一致,喷嘴数目设置为16个,将系统1/8作为计算域。图1(b)中标注扩口系统模型相关结构参数,表1为量纲为一的结构参数。模型中喷嘴预旋角为18°,盘腔最大半径Rb=62 mm。

图1 计算模型

表1 结构参数

图2为变叶高叶型与传统等叶高叶型示意图。网格划分采用能满足变化型面较大的计算要求的非结构网格,在型面变化较为剧烈部分进行网格加密,在网格数50万~100万范围进行数值计算,发现网格数大于60万,系统总压损失系数偏差在0.7%左右,为减小计算量选择70万网格,图3为非结构化网格示意图。

图2 导流叶片模型

图3 网格示意图

1.2 计算方法与边界条件

本文基于ANSYS CFX17.2进行三维稳态数值计算。流体设置为可压缩空气,物性参数随流体温度变化。文献[16]表明,与其他湍流模型相比,RNG湍流模型计算结果和试验吻合度更高,故参考文献[16]的湍流模型选择,选取RNG模型进行计算,近壁面采用可升级函数处理,固定相位转子法(Frozen Rotor)处理转静面,经计算,壁面y+处于30~200范围。本文数据处理方式为质量流量加权平均方法。

模型边界条件:①预旋系统进口给定气流总温700 K,供气孔出口给定静压0.9 MPa;②进气总压通过改变系统压比(1.3、1.5、1.7、1.9、2.1)得到;③静止域设置为静止,转动壁面给定转速25 000 r/min;④周期性边界设置旋转周期,壁面均为绝热无滑移。

2 参数定义

2.1 系统进气压比

定义压比π为

2.2 旋流比

定义供气孔出口气流旋流比Sr为

式中:ω为转动域的角速度;Vφ为供气孔出口气流周向速度;R为供气孔出口半径位置。

2.3 量纲为一的温降系数

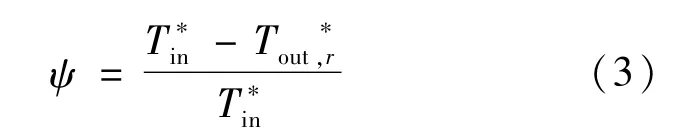

定义量纲为一的温降系数ψ为

文献[13],在绝热条件下,有如下公式:

2.4 总压损失系数

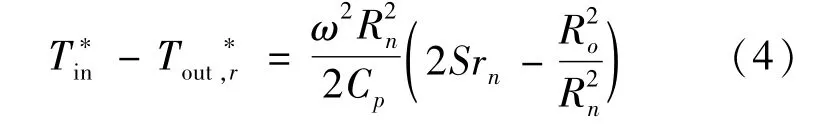

定义总压损失系数ζ为

2.5 喷嘴流量系数

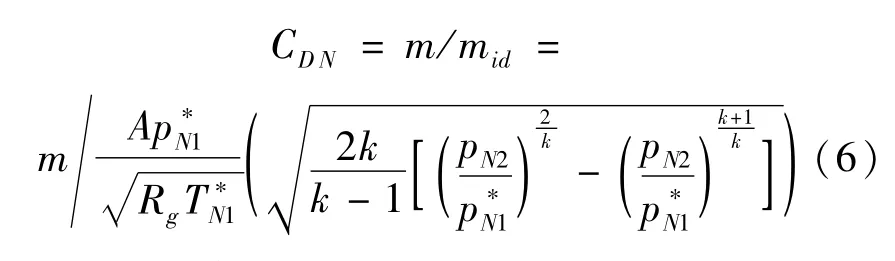

喷嘴流量系数定义为CDN:

式中:m为喷嘴出口实际流量;mid为理想流量;A为喷嘴喉部面积分别为喷嘴入口总压、总温和出口静压;K和Rg为绝热指数和气体常数。

2.6 喷嘴出口气流角

定义φ为喷嘴出口气流角,即喷嘴出口周向速度与径向速度的夹角。

3 计算结果分析与结论

3.1 预旋喷嘴气流流动特性

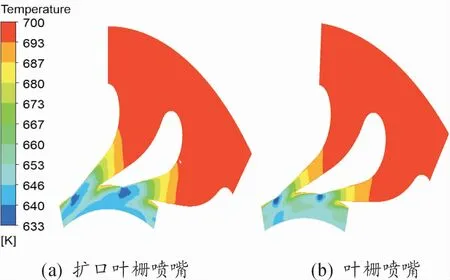

图4为给出压比2.1时,两种喷嘴中截面的静温分布云图,由图可知两种喷嘴在入口处的静温分布较高,这是由于气流在入口处速度较低,根据能量方程可知此处动温较低而静温较高,气流在喷嘴膨胀过程可发现在扩口叶栅喷嘴中静温的分布出现了较为密集的分层变化,叶栅喷嘴同样出现了分层变化,但是静温温度梯度低于扩口叶栅喷嘴。气流经过喷嘴膨胀后,速度急剧上升,静温降到最低,气流进入预旋腔两种喷嘴的平均静温分布均未出现明显分层情况,扩口叶栅喷嘴在预旋腔中的静温略低于叶栅喷嘴。

图4 喷嘴中截面静温分布

图5所示为两种喷嘴中截面的气流速度分布云图,由图可知,气流在喷嘴中均匀性良好,无速度分离,速度梯度分布基本一致,气流在喷嘴中加速效果性能较好,均能保持较大的周向速度在预旋腔流动,同时可以观察到扩口叶栅喷嘴出口尾迹分布较为均匀,叶栅喷嘴出现较少的尾迹损失情况。

图5 喷嘴中截面速度分布

3.2 预旋喷嘴出气速度

图6为压比为2.1时,两种喷嘴出口截面的速度分布云图,从图中可以看出两种喷嘴出口截面速度梯度基本一致,可发现出口速度较大的区间所占出口截面面积比例大于叶栅喷嘴。图7给出两种喷嘴截面出口平均出气速度与周向出气速度随压比变化情况,图7(a)所示,两种喷嘴平均出气速度随着压比的增大而增大,相比于叶栅喷嘴,扩口型喷嘴出气速度有较小幅度提升,两种喷嘴出口速度差也随着压比的增大而增大,压比为2.1时,扩口叶栅喷嘴出气速度达到了312.3 m/s,比叶栅喷嘴的出气速度301.5 m/s高3.46%。图7(b)比较了两种喷嘴的出口周向出气速度,由图可知,两种喷嘴出口都能保持较大的周向速度,随压比变化规律与出气平均速度大致相同,周向速度逐渐增大,两者速度差逐渐增大,综上对两者喷嘴出口平均速度比较,可知气流在扩口叶栅喷嘴中由较小的初始入口速度,经过喷嘴膨胀加速后出口平均速度大于叶栅喷嘴出口平均速度,两种喷嘴周向出口平均速度也与出口平均速度具有相同的规律性,由此气流在扩口叶栅喷嘴的流动性优于叶栅喷嘴,经过预旋喷嘴膨胀加速,加速性能与气流偏转能力同样优于叶栅喷嘴。

图6 喷嘴出口截面速度分布

图7 喷嘴出口速度随压比变化

3.3 预旋喷嘴出气角度

预旋喷嘴的出气角度在一定程度上影响冷气品质,出气角度越接近预旋角,冷气品质就越高,预旋系统的预旋效果就更好,图8可知两种喷嘴出气角度随着压比增大出气角度逐渐增大,但是增加的幅度较小,扩口叶栅喷嘴出气角度基本维持在16.6°左右,叶栅喷嘴出气角度维持在15.4°左右。扩口叶栅喷嘴出气角度更加接近预旋角,冷气品质优于叶栅喷嘴。

图8 喷嘴出口出气角度随压比变化

3.4 喷嘴流量系数

喷嘴流量系数能反映气流在喷嘴中流动阻力的大小,图9展示两种喷嘴流量系数随着压比的变化,可以发现两种喷嘴流量系数变化与压比近似形成正相关,增长幅度基本一致,扩口叶栅喷嘴流量系数始终高于叶栅喷嘴,这是由于扩口叶栅喷嘴入口面积增大,在相同系统压比条件下,导致进气速度降低,由气流与固体壁面的动量定理可知,气流在入口处的流动分离与偏转减小,极大地降低了气流在预旋喷嘴中的流阻,在压比2.1时,扩口叶栅喷嘴流量系数达到了0.782 3,比叶栅喷嘴的0.76增大了2.85%。

图9 流量系数随压比变化

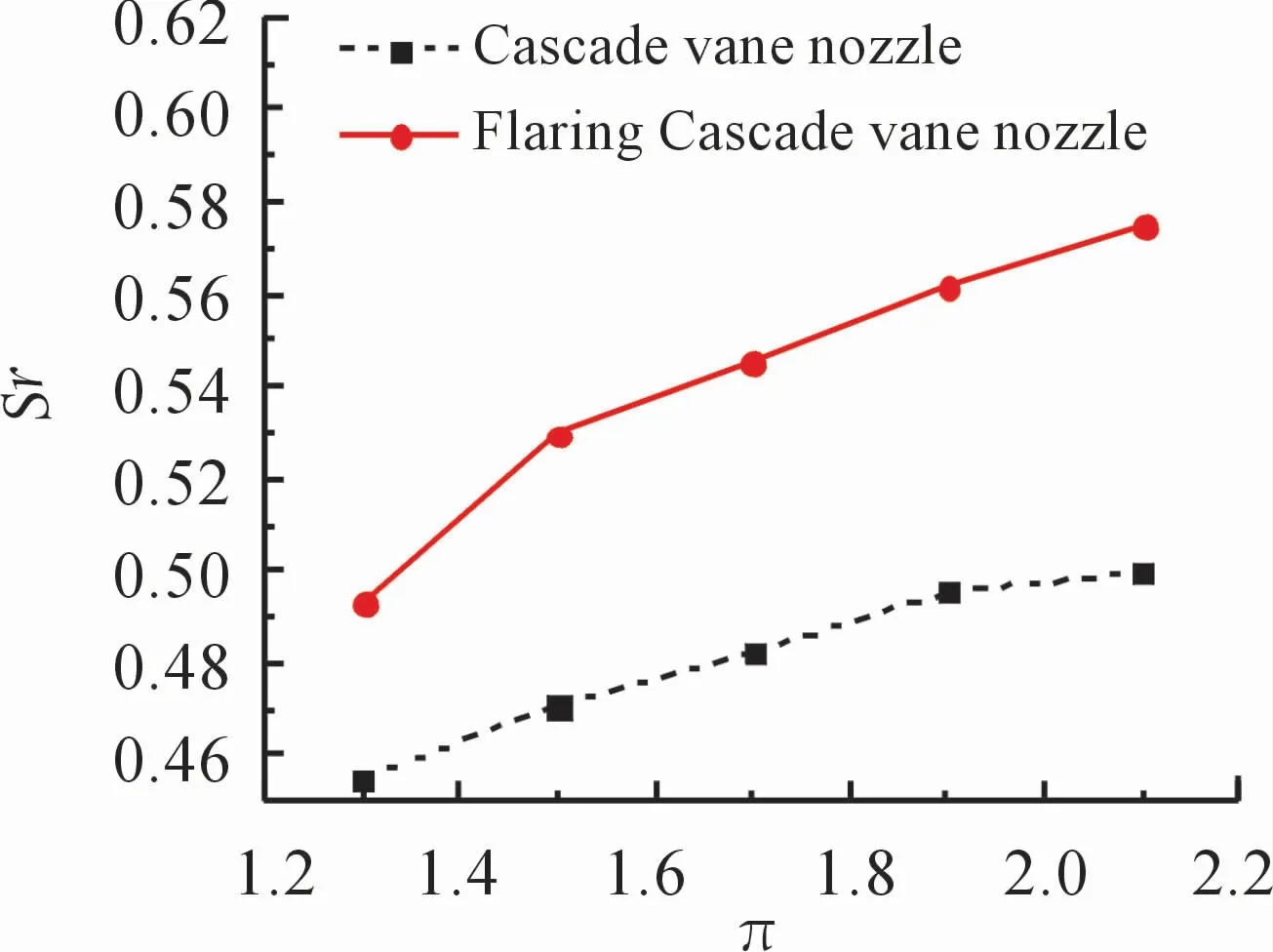

3.5 预旋系统温降与出口气流旋流比

图10和图11给出了预旋系统量纲为一的温降与系统出口气流旋流比随压比变化,量纲为一的温降的大小直接影响了冷气品质,系统温降越大则冷气品质越高,提升冷气对高温部件的冷却效率,出口气流的旋流比,反映着出口气流的偏转情况,旋流比越接近1则气流偏转方向越接近涡轮盘旋转方向,对涡轮叶片根部的冲击冷却就越好,从图10与图11可知系统量纲为一的温降与旋流比均随着压比的增大而增大,随着压比的增大,系统出口静温降低,喷嘴气流周向速度增大,提高了旋流比。扩口叶栅喷嘴的系统量纲为一的温降与出口气流旋流比均高于叶栅喷嘴,同时比较两图可发现预旋系统的量纲为一的温降与系统出口旋流比有较大关系,旋流比接近1,系统量纲为一的温降越大,在压比为2.1时,扩口叶栅喷嘴量纲为一的温降达到0.033,旋流比0.782,比叶栅喷嘴的量纲为一的温降0.03高8.15%,旋流比0.76高2.84%,说明带扩口叶栅喷嘴预旋系统的冷却效果与气流偏转性能优于叶栅喷嘴系统模型。

图10 量纲为一的温降随压比变化

图11 旋流比随压比变化

3.6 预旋系统总压损失特性

由于共转腔的存在,使得气流在预旋腔中的压力损失,经过共转腔的泵送效应提升了气流在出口的相对总压,系统出口的压力越大,对涡轮盘的气流冲击也越大,冷却效果越好,图12定量给出预旋的总压损失特性随压比的变化,随着压比的增大,气流速度增大,气流在系统流路中的摩擦损失也就越大,更多的压力能转换为动能,降低了气流相对动压,所以总压损失随着压比增大而增大,两种喷嘴的总压损失系数变化趋势相同且大小基本一致。

图12 总压损失系数随压比变化

4 结论

本文对带扩口叶栅喷嘴与叶栅喷嘴的径向预旋系统进行了数值计算,结论如下:

1)扩口叶栅喷嘴加速性能与偏转性优于叶栅喷嘴。

2)两种喷嘴的出气速度、流量系数以及出气角度均随压比增加而增加,相对于叶栅喷嘴,系统进出口压比为2.1时,扩口叶栅喷嘴的流量系数、出气平均速度和出气角度分别增大2.85%、

3.46%、7.2%。

3)系统进出口压比2.1时,带扩口叶栅喷嘴预旋系统的量纲为一的温降显著高于带叶栅喷嘴预旋系统,达到了0.033,高于叶栅喷嘴预旋系统8.15%,系统总压损失系数两种喷嘴系统基本一致。