基于EDEM-Fluent耦合计算的喷砂机磨损特性的影响因素研究

惠志全,黄 思,黄家兴,李茂东,叶伟文

(1.广州特种承压设备检测研究院,广州 510663;2.华南理工大学 机械与汽车工程学院,广州 510641)

喷砂机广泛应用于石化[1-2]、船舶[3]及土木[4-5]等行业。喷砂机主要由压力罐和喷枪组成,其工作原理是以压缩空气形成高速射流将磨料砂粒喷射到工件表面,使其机械性能发生变化以达到加工的目的。喷砂机内部流场属于高浓度的复杂气固两相流,工作中因磨料砂粒持续地冲击喷砂机表面,导致喷砂机出现磨损甚至失效。目前对于喷砂机的研究,主要集中于喷砂机的结构设计和应用。张彦东等[2]针对石油管材内壁除锈需求设计了一套自动喷砂系统,实现了喷砂除锈、磨料回收、粉尘处理的自动化。韩东熙[6]设计了一种汽车自带式防滑喷砂机,对汽车后轮进行喷砂以防止打滑。刘志强[7]设计了一种用于特定管型工件内腔除锈的喷砂机,其能对不可旋转工件内腔进行很好的清理,增加内腔附着力,而有关喷砂机内磨损规律的研究报导尚未看到。

本文运用EDEM-Fluent软件,采用连续流体介质与固体颗粒离散元耦合计算方法[8-14],通过引入磨损模型,改变颗粒粒径、密度、硬度、堆积高度及入口压力等参数,研究喷砂机内各部分的磨损规律,为优化喷砂机设计及操作方法、延长设备的使用寿命提供理论依据。

1 模型和方法

1.1 EDEM-Fluent耦合方法

计算中将喷砂机内气体视为连续相,固体颗粒视为离散相。使用FLUENT软件对液相的瞬态流场进行模拟计算,湍流模型选用标准k-ε模型,求解时均Navier-Stokes方程并将流场数据传递到EDEM软件中,考虑颗粒的形状大小、材料属性等因素,根据牛顿第二定律求解每个颗粒的受力、位置、速度和碰撞特性。

1.2 磨损模型

有关固体颗粒磨损计算的常用模型有Finnie等[17]、Tabakoff等[18]和Archard等[19]提出的模型,其中EDEM软件内置了Archard的磨损模型,该模型使用磨损体积W表征磨损量大小,具体公式见式(1)。

式中:K为磨损系数;L为滑动行程(m);Fn为法向载荷(N);H为材料表面硬度。在EDEM软件中将磨损体积表示为单位面积的磨损量h。

式中A为固体颗粒与各部分的接触面积(m2)。

为了更直观地表示各部分的磨损关系,引入一个量纲为一的相对磨损量W*:

式中Wi为各部分的磨损体积(m3)。

1.3 计算模型及网格划分

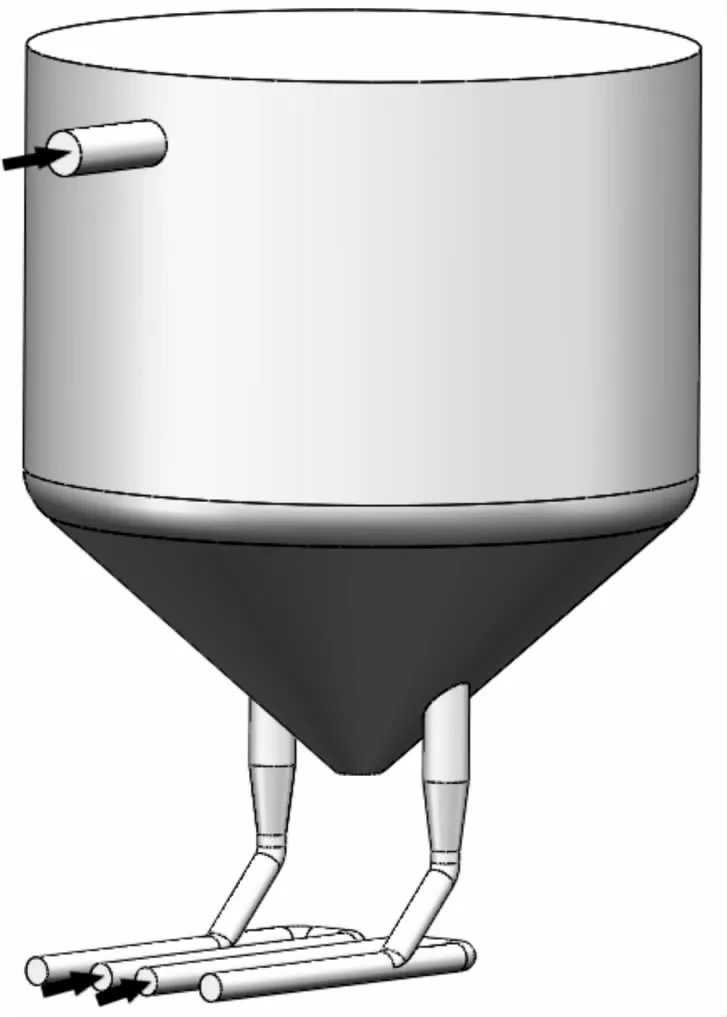

选取如图1所示的某造船厂喷砂机作为研究对象,喷砂机罐体是上下两层结构,上层用于储存备用砂粒,下层是工作砂粒。为减少计算量略去上层空间,使用SolidWorks建模,得到如图2所示的流动计算域。该计算域由罐体、进气管和底部管路等部分组成,罐体圆柱段内径810 mm,锥段半锥角为48°,进气管内径55 mm,出口管内径34 mm。

这天晚上,桃花又来敲门,高木不开,叫她走吧。桃花边敲边哭泣道:“高木,我是梨花,你开门嘛。”高木问:“你到底是人还是鬼?”桃花继续哭泣道:“高木,求求你,开开门,我是梨花。”高木听她口口声声说自己是梨花,心就软了。他开门出去,问她到底想干什么?桃花瘫坐在地上,呜呜直哭,伤心得像个孩子似的。高木叫她起来,桃花已软在地上;高木抱她进屋,把她放到竹椅上,但桃花反抱着他不肯下来;高木没有办法,抱进房里,放到床上,桃花这才松开手。

图1 喷砂机结构示意图

图2 喷砂机流动计算域

1.4 计算参数设置

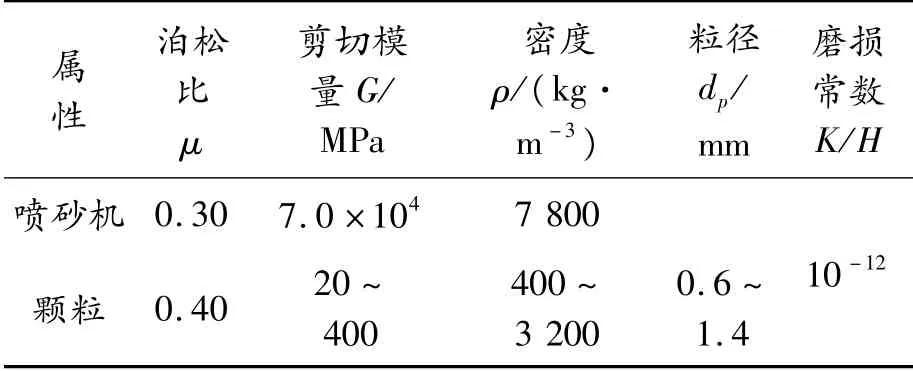

设定颗粒为球形,颗粒与颗粒间的接触模型选取Hertz-Mindlin无滑移模型,颗粒与喷砂机的接触采用Hertz-Mindlin模型结合Archard磨损模型,在式(1)中选取磨损常数K/H=10-12[20-22]。喷砂机、颗粒的有关参数见表1,颗粒-颗粒和颗粒-喷砂机间的相互作用系数见表2,颗粒初始堆积高度H0为420~660 mm,入口压力P为0.45~0.65 MPa。

表1 材料属性

表2 材料的相互作用

2 计算结果及分析

2.1 喷砂机内颗粒运动轨迹

图3给出喷砂机内砂粒在不同时刻的分布情况(dp=1 mm,G=100 MPa,ρp=1 600 kg/m3,H0=480 mm,P=0.55 MPa)。从图3中可以看出:在工作开始阶段,罐内静止砂粒被气流掀起,在入口处被高速气流吹向对面一侧,大部分颗粒在气流的带动下绕罐壁做周期性的环向运动,少数颗粒经过底部管路从罐内喷出。

图3 喷砂机内砂粒分布情况

2.2 喷砂机磨损分布情况

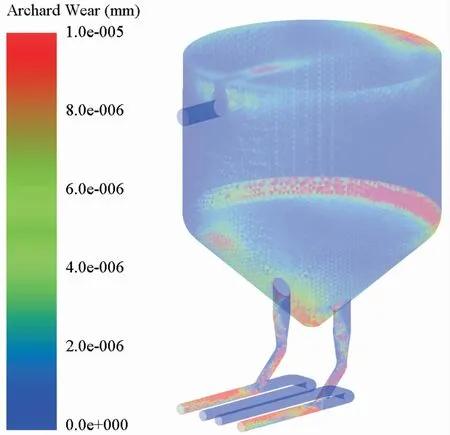

图4给出t=1.5 s时喷砂机的单位面积磨损量h分布云图(dp=1mm,G=100MPa,ρp=1 600 kg/m3,H0=480 mm,P=0.55 MPa)。从图4中可以看出,喷砂机的磨损部位主要集中在罐体入口对面一侧上部、锥体初始段、罐体底部以及出口管路。

图4 喷砂机整体磨损情况(t=1.5 s)

为能具体地了解喷砂机磨损情况,将喷砂机分为顶盖、圆柱段、锥段和底部管路等部分。图5为t=1.5 s时喷砂机各部分的磨损情况。图5(a)为顶盖部分的俯视图,可以看出:顶盖的磨损部位主要在入口附近及入口对面一侧与圆柱段连接处。由图5(b)可以看出:圆柱段的磨损主要发生在入口对面一侧上部与入口一侧下方。由图5(c)可以看出:锥段的磨损部位主要在入口及其对面侧与圆柱段过渡处和锥段底部。这是因为颗粒在这些位置处于高速运动状态,并且存在运动方向的突变,造成严重的磨损。由图5(d)可以看出:在出口管前段,颗粒沿管螺旋式下降,导致颗粒与管路不断摩擦造成磨损。此外,出口管后段也存在很严重的磨损,这是因为从底部入口进入的高压气体使得颗粒速度急剧增加,磨损也随之增加。

图6给出了喷砂机各部分的磨损体积W随时间t的变化曲线。由图6可以看出:喷砂机各部分磨损体积W从大到小的顺序为底部管路>锥段>圆柱段>顶盖,且t=0.3 s后,各部分的磨损率(dW/dt)基本达到稳定状态,以下有关磨损的讨论都是在磨损率稳定的条件下进行的。

图5 喷砂机各部分磨损情况(t=1.5 s)

图6 喷砂机各部分磨损体积随时间的变化

2.3 颗粒粒径对磨损的影响

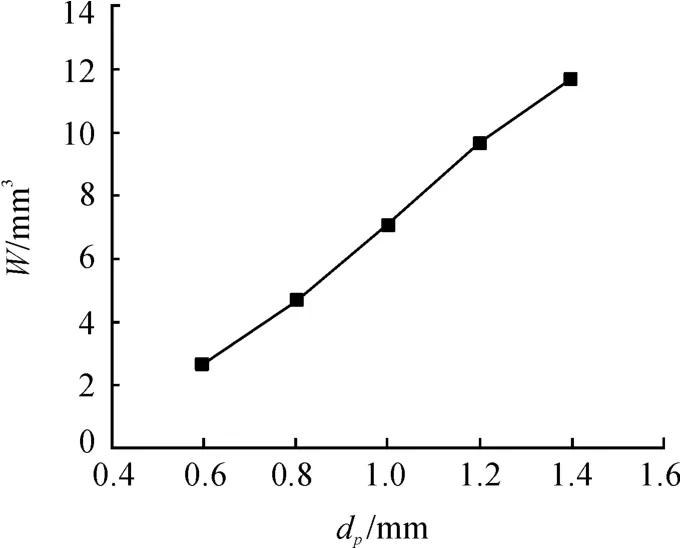

图7给出的是喷砂机磨损率稳定后的总磨损体积W随颗粒粒径dp的变化(G=100 MPa,ρp=1 600 kg/m3,H0=480 mm,P=0.55 MPa)。从图7中可以看出,总磨损体积随颗粒粒径近似线性增大。

图7 总磨损体积随颗粒粒径的变化(t=1.5 s)

图8给出了不同颗粒粒径下喷砂机各部分的相对磨损量W*(t=1.5 s)。从图8中可以看出:底部管路的相对磨损最大,占总磨损的50%左右,其次是锥段,占30%左右。随着颗粒粒径增加,顶盖及圆柱段相对磨损量的变化幅度不大;锥段的相对磨损显著增大,由23%增加到36%,这是因为颗粒半径增大的同时重量随之增加,在下落阶段对锥段造成更大的冲击。虽然底部管路的磨损体积处于上升趋势,但其相对磨损仍表现出较大程度的下降,由57%下降到46%。

图8 不同颗粒粒径下喷砂机各部分相对磨损量(t=1.5 s)

2.4 颗粒密度对磨损的影响

图9给出的是不同颗粒密度(ρp)下喷砂机总磨损体积(W)的变化情况(dp=1 mm,G=100 MPa,H0=480 mm,P=0.55 MPa)。由图9可以看出:随着颗粒密度增大,总磨损体积存在一定幅度的增加。

图9 总磨损体积随颗粒密度的变化(t=1.5 s)

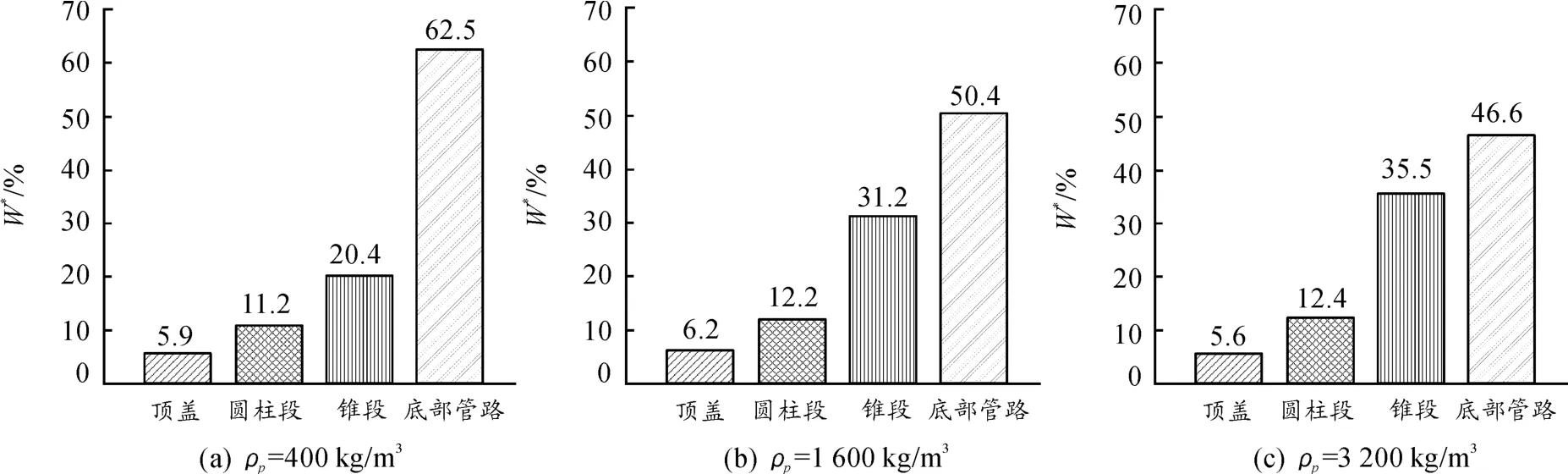

图10给出了不同颗粒密度(ρp)下喷砂机各部分的相对磨损量(W*)(t=1.5 s)。由图10可以看到:随着颗粒密度增加,顶盖及圆柱段相对磨损量的变化较小,锥段的相对磨损增加十分明显,由20%增加到36%,而底部管路的相对磨损出现较大幅度的下降,由63%下降到47%。其原因与上述的颗粒粒径增加的情况类似。

图10 不同颗粒密度下喷砂机各部分相对磨损量(t=1.5 s)

2.5 颗粒硬度对磨损的影响

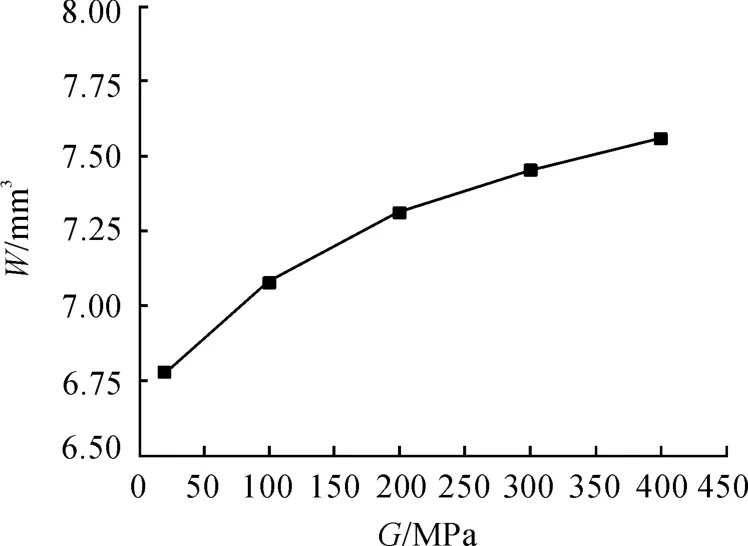

EDEM中不能直接指定颗粒硬度,但可通过改变剪切模量来改变颗粒的硬度,剪切模量越大,颗粒硬度越高。图11给出的是不同颗粒剪切模量下喷砂机的磨损情况(dp=1 mm,ρp=1 600 kg/m3,H0=480 mm,P=0.55 MPa)。由图11可以看出:随着颗粒剪切模量的增大,总磨损体积随之增加,但磨损率(dW/dt)有所下降。

图11 总磨损体积随颗粒剪切模量的变化(t=1.5 s)

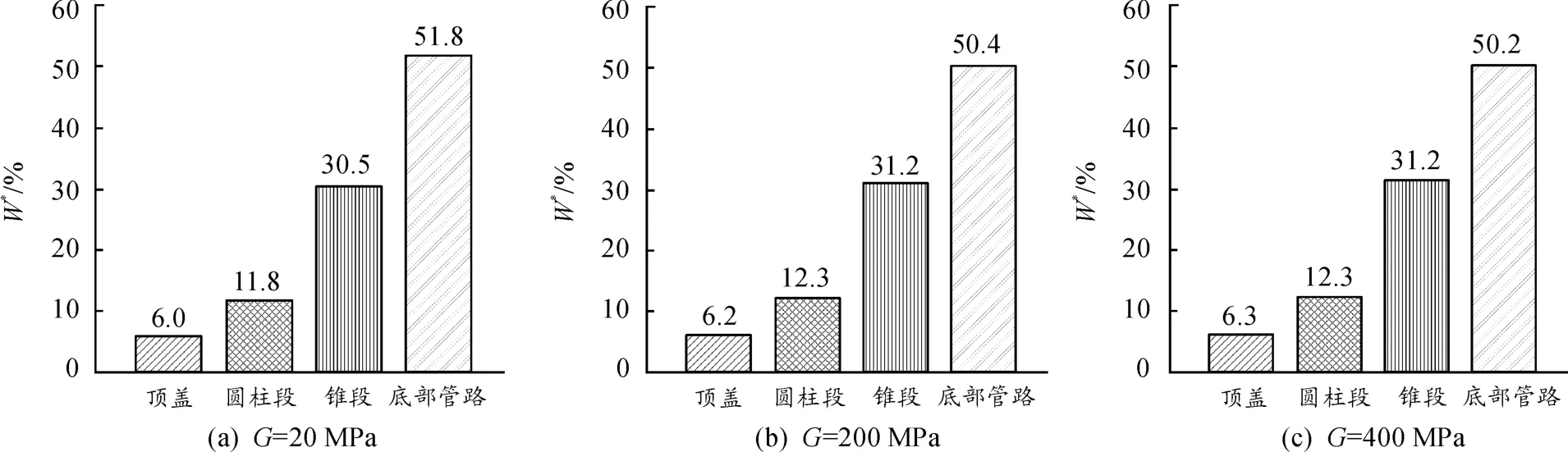

图12给出了不同颗粒剪切模量G下喷砂机各部分的相对磨损量W*(t=1.5 s)。由图12可以看到:随着颗粒剪切模量的增加,喷砂机各部分的相对磨损量的变化幅度不大,说明颗粒硬度只影响磨损体积的大小而不影响各部分磨损体积的分布。

图12 不同颗粒剪切模量下喷砂机各部分相对磨损量(t=1.5 s)

2.6 颗粒初始堆积高度对磨损的影响

图13为不同颗粒初始堆积高度(H0)下喷砂机的磨损情况(dp=1 mm,G=100 MPa,ρp=1 600 kg/m3,P=0.55 MPa)。由图13可以看出,随着颗粒堆积高度的增大,总磨损体积呈线性增加。

图14给出了不同颗粒初始堆积高度(H0)下喷砂机各部分的相对磨损量W*(t=1.5 s)。由图14可以看到:随着颗粒初始堆积高度的增加,喷砂机各部分的相对磨损量只发生小范围的变化,说明颗粒初始堆积高度虽然对磨损体积的大小影响显著,但基本不影响各部分磨损体积的分布。

图13 总磨损体积随颗粒初始堆积高度的变化(t=1.5 s)

图14 不同颗粒初始堆积高度下喷砂机各部分相对磨损量(t=1.5 s)

2.7 入口压力对磨损的影响

图15给出不同入口压力下喷砂机总磨损体积的变化情况(dp=1 mm,G=100 MPa,ρp=1 600 kg/m3,H0=480 mm)。由图15可以看出;随着入口压力的增大,总磨损体积存在比较明显的增加趋势。

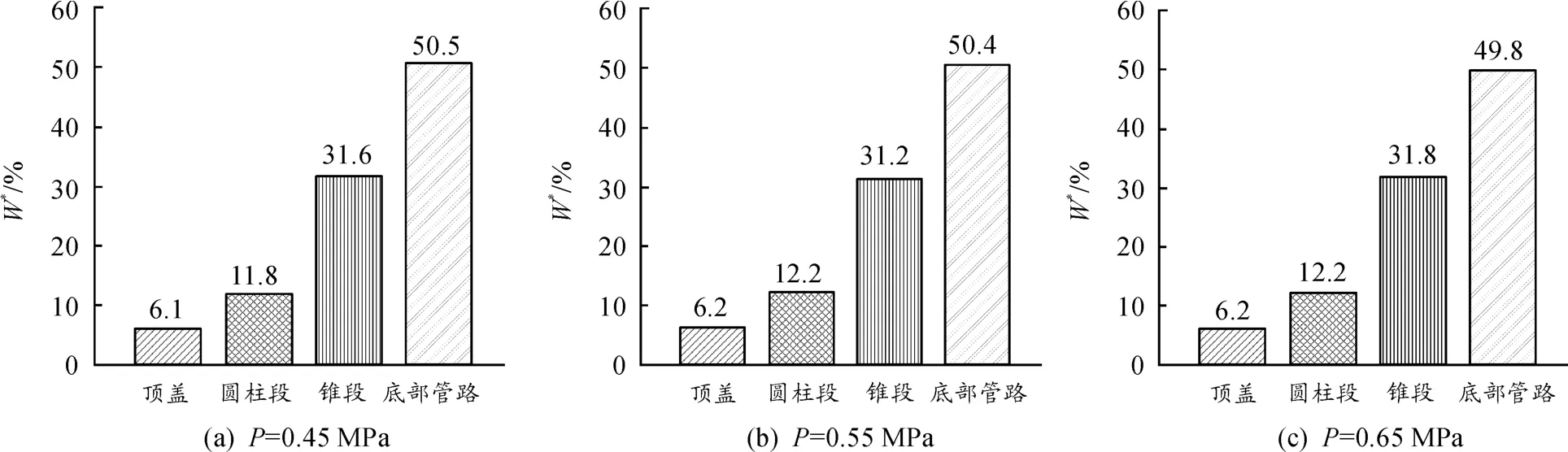

图16给出了不同入口压力下喷砂机各部分的相对磨损量(t=1.5 s)。由图16可以看到:随着入口压力的增大,喷砂机各部分的相对磨损量的变化幅度很小,说明入口压力不会影响各部分磨损体积的分布。

图15 总磨损体积随入口压力的变化(t=1.5 s)

图16 不同入口压力下喷砂机各部分相对磨损量(t=1.5 s)

3 结论

1)喷砂机的磨损部位主要集中在罐体入口对面一侧上部、锥体初始段、罐体底部以及出口管路。喷砂机各部分磨损体积从大到小的顺序为底部管路>锥段>圆柱段>顶盖。

2)随着颗粒粒径、密度、硬度、堆积高度及入口压力的增大,喷砂机的磨损体积均呈增大趋势。颗粒粒径对磨损体积的影响最大,颗粒堆积高度和入口压力次之,其余颗粒参数的影响相对较小。

3)当颗粒粒径或密度增加时,顶盖及圆柱段相对磨损量的变化幅度不大,锥段的相对磨损显著增大而底部管路的相对磨损显著减少。当颗粒硬度或堆积高度或入口压力增加时,喷砂机各部分的相对磨损量的变化幅度不大。