烷基苯装置氢氟酸汽提塔塔釜温度低原因分析及整改措施

彭新华

(中国石油化工股份有限公司金陵分公司烷基苯厂)

在金陵石化烷基苯厂烷基苯装置中采用UOP公司氢氟酸(HF)-烷基化法工艺路线,即在HF催化下将苯和含烯烃约10%的nC10~nC13烷烯烃进行烷基化反应[1],生成工业直链烷基苯的混合物,经过脱苯、脱烷烃、烷基苯精制等过程,制取高品质的工业直链烷基苯。

1 存在的问题

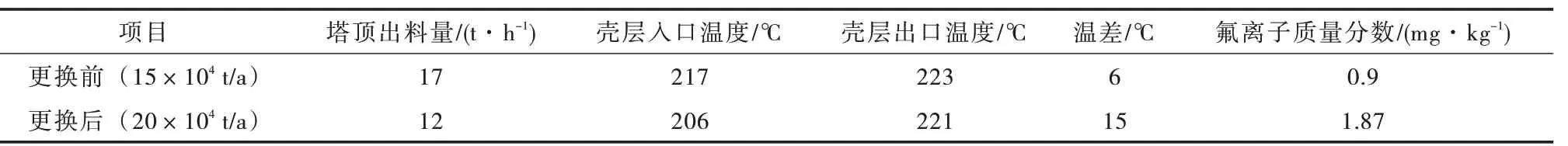

2011年,烷基苯装置由15×104t/a升级改造为20×104t/a,HF汽提塔进行了整体更换。投运后,发现该塔塔釜温度过低,进一步检查发现塔釜再沸器出、入口温差较大,塔顶蒸出苯(循环苯)量偏低,无法达到设计值(≥13.6 t/h),且塔底物料氟离子含量偏高(表1)。

烷基化反应的主产物是单直链烷基苯,但随着烷基引入苯环,苯环的电子云密度增加,比原来的苯环更为活泼[2];因此,在苯的邻、对位易于接上烷基,形成二烷基苯,为了保证反应向单烷基苯进行,采用过量的苯来参与反应。若苯量较低,将导致烷基化苯烯摩尔比下降,烷基化副反应增加[3-4],烷基苯质量降低。

因氟离子有较强的腐蚀性,若该塔塔底物料携带氟离子过多,到后续分馏塔中会加剧后续设备的腐蚀,因此工艺要求塔底氟离子尽可能地低。

从表1可以看出,改造前塔顶出料量为17 t/h,而改造后塔顶出料量远低于改造前,造成烷基化苯烯摩尔比大幅下降,这不仅成为制约装置提量生产的瓶颈,而且造成产品质量下降。塔底氟离子质量分数改造前小于1 mg/kg,改造后接近于2 mg/kg,增加幅度超过100%,严重影响后续设备的安全运行,为此展开讨论及分析。

2 原因分析

2.1 流程介绍

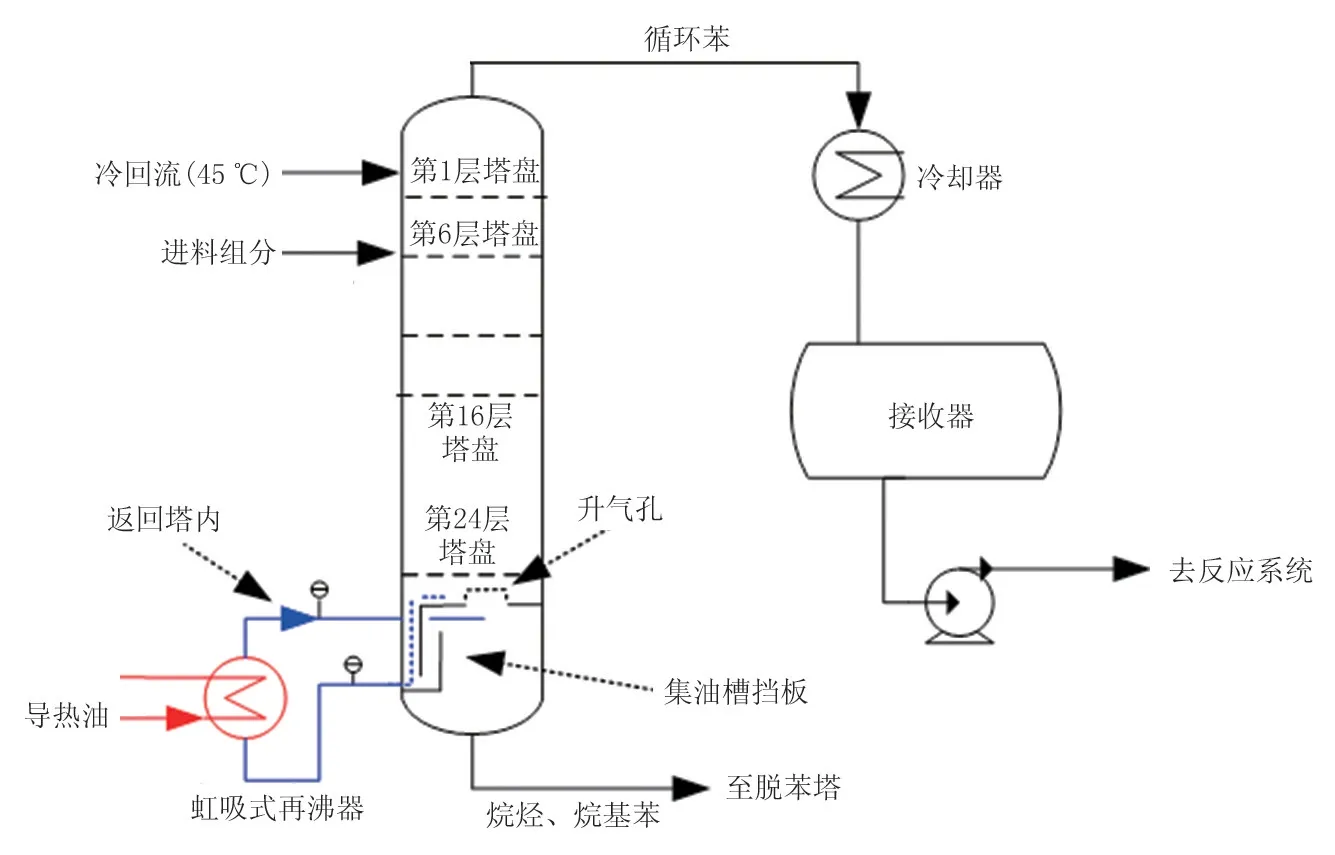

从烷基化反应器出来的含有苯(17%,质量分数)、烷基苯(10%)、烷烃(73%)及微量HF的混合料进入HF汽提塔,为了保证氟化氢全部从塔内蒸出,部分苯在HF汽提塔塔顶蒸出,送至反应系统继续循环使用,塔底物料送至下游装置继续分离。塔底由1个卧式虹吸再沸器供热,塔底挡板内液相送至再沸器壳层入口,被加热汽化后,虹吸返回至塔内进行气液分离。HF汽提塔流程见图1。

其原理为塔底最后一层塔盘来的液相物料被再收集槽收集后,由降液板引入虹吸挡板内,根据重力自流进入再沸器入口,经过再沸器加热后,部分被汽化,变成气液混合物,物料密度降低,产生密度差推动力;气液混合物从再沸器出口至塔内升气孔处进行闪蒸[5],汽相从升气孔上升到上层塔盘,进行传质传热,液相进入塔釜,送至下游分馏塔继续处理。

表1 汽提塔更换前后相关参数

图1 HF汽提塔流程示意图

2.2 塔釜热源的影响

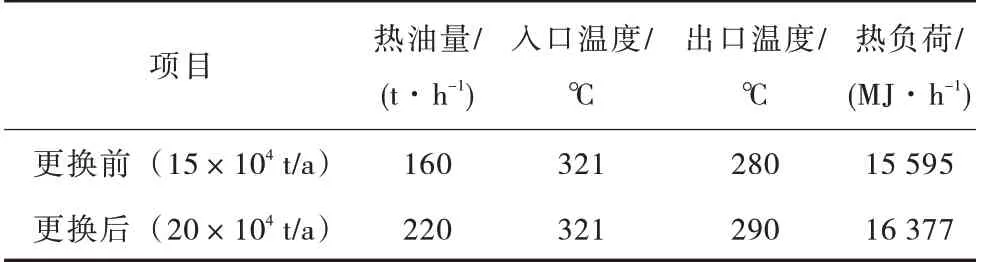

因装置进行升级改造,处理量大幅提高,供热量相应提升,因此对再沸器热负荷进行对比核算(表2)。

表2 再沸器更换前后相关参数

由表2可知,装置升级改造后,热油量伴随大幅提升;加热炉来的热油温度稳定在321℃,无明显变化;而出口温度较改造前也大幅上升。结合表1看出,热侧(管层)出口温度由280℃上升至290℃,但冷侧(壳层)出口温度由223℃降至221℃。结果表明,热侧供热量足够,但由于再沸器压降、结构因素,导致再沸效果不佳,致使冷侧被加热效率下降,因此,热源不是造成塔内热量不足的原因。

2.3 进料温度的影响

一般情况下,对于分馏塔,热量主要从塔釜再沸器和进料获取,同一物系的进料温度,即q值对该塔分离及热负荷有较大影响。该塔设计进料温度为155℃,气化率为9%,但实际操作值为158℃,高于设计值,因此,进料温度不是造成塔内热量不足的原因。

同时,对该塔进料组分进行对比分析,如表3所示。

表3 进料组分

由表3可知,改造前后各组分无较大变化,因此排除进料组分的影响。

该次应用SPSS 19.0统计学软件处理纳入研究的32例行髋关节置换的老年糖尿病患者涉及的所有数据,以率(%)的形式表示计数资料,采取 χ2检验,以(±s)形式表示计量资料,采取t检验,P<0.05为差异有统计学意义。

2.4 再沸器循环量的影响

再沸器的循环量受加热面积、传热系数、传热推动力等因素制约[6]。该再沸器传热面积为429 m2,经相关设计核算满足该塔加热需求;传热系数由材质决定,使用10#钢可满足要求;结合表1、表2可知传热推动力。再沸器热侧出口温度高于更换前,但冷侧出口温度却低于更换前。在热侧温度及压力不变情况下,冷侧(壳层)出口温度由223℃降至221℃,流速过低,汽化循环量不足,致使再沸器气化率下降。

分析得出,从降液管下来的液相在液相挡板内积聚,由于再沸器循环系统压力降偏大,循环推动力不足,致使挡板内物料一部分经过再沸器;而另一部分未经过再沸器;直接溢流至塔釜,造成塔釜物料温度偏低,低于再沸器出口温度,形成进出口温差大的现象。

3 整改方案

结合2013年装置检修,从工厂整体效益考虑,在不影响装置按时开工,尽量缩短检修周期的情况下,保持主要设备再沸器壳体及管束尺寸不变,仅对再沸器壳层进、出口法兰及管线进行扩径处理,具体如下:

1)为减少再沸器壳层压力降,提高再沸器循环量,将再沸器壳层出、入口管径扩大。原壳层进口为1个DN300法兰,出口为2个DN250法兰,改造后进口为1个DN500法兰,出口为2个DN400法兰。

2)提高再沸器壳层入口压力,将塔釜液相挡板高度由4 000 mm增至4 160 mm,提高了再沸器入口液相高度,以增加密度差推动力。

3)降低再沸器安装高度,高度由3 000 mm降至2 800 mm,提高气液相高度差,以增加密度差推动力。

4 结果与讨论

4.1 再沸器温差及处理量

整改后,各参数操作平稳,装置实现了整体提量。对整改前后温差及处理量进行统计,如表4所示。

表4 再沸器整改前后相关参数

4.2 分离效果

HF汽提塔主要设计技术指标为:塔顶苯蒸出量大于或等于13.6 t/h,塔釜不含气相HF。因HF汽提塔进料中含有微量化合态氟离子,为防止氟离子带至下游装置,需在高温下将氟离子分解为HF,从塔顶与循环苯一起返回至反应系统;若再沸器加热效果不好,氟离子从塔斧带至后续分离系统,加重后续设备的腐蚀;为此,根据塔底氟离子情况,工厂分别在2012年和2014年进行了标定,如表5所示。

表5 整改前后分离情况

由表5可知,塔顶出料量由12 t/h上升至18 t/h,超过技术指标最低值,满足工艺要求。对比塔底氟离子含量发现,整改后氟离子含量明显下降,表明改造后再沸器效果显著。

5 结论

1)HF汽提塔顶出料量低的主要原因为再沸器循环推动力不足,塔底热负荷不足。

2)通过对再沸器的出、入口管线口径和安装高度,以及再沸器槽内挡板高度的整改,增加了再沸循环推动力,提高了再沸循环量,再沸器出、入口温差由15℃降至1℃。

3)改造后,提高了汽提塔分离效果和处理能力,塔釜氟离子质量分数由1.87 mg/kg降至0.6 mg/kg,大大降低了对后续设备的腐蚀,产能由180 t/h提高至212 t/h,达到扩产18%,提高工厂经济效益约2 000×104元/a。