ccccc立式拱顶油罐底板更换施工安全措施探讨

陈显飞

中国石油天然气股份有限公司管道长庆输油气分公司 宁夏 银川 751200

以惠安堡站1#储油罐为例,罐容:10000 m3,罐高14.07米,油罐直径30米。该罐于1978年投用至2008年已累计运行30年,经历过2次大修理周期,于2008年12月发现罐底板漏油,经降至最低罐位退出运行。

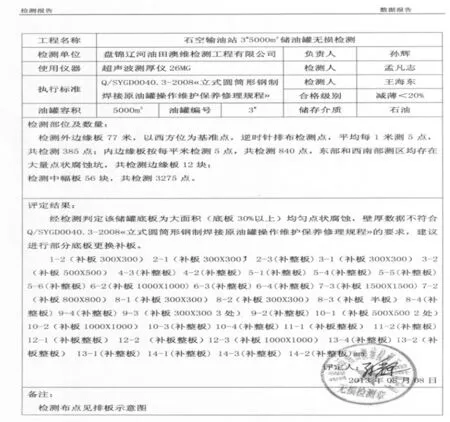

2009 年该储油罐经过机械清罐后发现罐底板被腐蚀穿孔,经过内检测发现该罐罐底板整体腐蚀严重,多处底板呈点状密集性腐蚀,整体补疤难度大,且储油罐底板在以往修理中补疤多达140多块,经过检查已无法保证设备安全运行,因此必须对罐底板进行整体更换。

部分罐底板照片(1)

部分罐底板照片(2)

部分罐底板照片(4)

罐底板检测报告

一、罐底板腐蚀机理及原因分析

金属储油罐底板发生腐蚀的主要原因是金属板材与储存在罐内的原油液体发生电化学腐蚀而造成的。[2]电化学腐蚀反应是一种氧化还原反应。在反应中,金属失去电子而被氧化,其反应过程称为阳极反应过程,反应产物是进入介质中的金属离子或覆盖在金属表面上的金属氧化物(或金属难溶盐);介质中的物质从金属表面获得电子而被还原,其反应过程称为阴极反应过程。在阴极反应过程中,获得电子而被还原的物质习惯上称为去极化剂。在均匀腐蚀时,金属表面上各处进行阳极反应和阴极反应的概率没有显著差别,进行两种反应的表面位置不断地随机变动。如果金属表面有某些区域主要进行阳极反应,其余表面区域主要进行阴极反应,则称前者为阳极区,后者为阴极区,阳极区和阴极区组成了腐蚀电池。而以下几方面客观因素也会加剧储油罐底板的腐蚀速度。

1、长庆油田早期原油处理工艺简单,原油含水高、杂质多,沉降到罐底加快了对罐底板的腐蚀。

2、罐底板未安装牺牲阳极系统。早期的储油罐内未安装牺牲阳极块,油水及杂质直接腐蚀罐底板。[3]

3、罐内含油污水无法排放,无含油污水处理系统。2010年以前输油站场内未安装投用含油污水系统,储油罐内的油水混合物无法对外排放,造成原油含水在罐底大量集聚,加剧了罐底板的腐蚀速度。

4、站内无区域阴极保护系统。

5、油罐基础沥青砂垫层沉降不均,导致罐底板局部凸凹不平造成积水,积水部位较其它部位腐蚀加剧,形成罐底板成面积蜂窝状腐蚀状态。

6、储油罐防腐涂料选用是否得当。使用防腐效果不好的涂料也是导致罐底板腐蚀的主要原因。

二、罐底板更换采取的安全防护措施

储油罐整体更换罐底板,风险高难度大,管道公司范围内尚属首次,无过多经验可借鉴。为此公司高度重视,不但编制切实可行的施工技术方案,熟悉消化图纸和有关资料,及时进行图纸会审。组织技术交底,并多次聘请技术专家对设计图纸与施工方案进行审查,确保施工工艺与施工技术达到大修要求。[4]

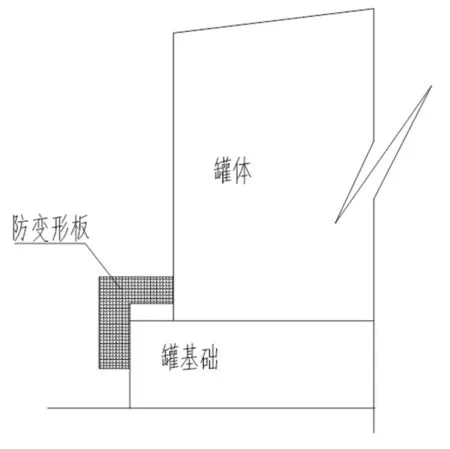

罐底板的拆除会破坏罐体整体性,造成罐壁板、边缘板的变形,因此在底板拆除前必须对罐体采取防风、防变形的固定措施。因此在工程施工过程中采取了以下安全防护措施。

1、在罐外壁以油罐基础圈梁为基准,安装防变形固定板,规格为250*200*10(长*宽*厚),沿罐圆周180度对向间隔1.5 m/个布置,上部与罐体焊接,下部与罐基础卡紧,防止储油罐在底板拆除时罐局部移位变形。

罐体与罐基础防变形措施

2、在第一层罐壁板下面,距离罐壁400 mm的圆周上,等距布置75*6角钢临时斜支撑(不影响中幅板的排板、更换),支撑壁板,防止壁板变形,临时斜支撑间距1.5米。

罐壁与罐底防变形措施

3、在罐内沿罐壁板架设防变形槽钢涨圈及千金顶机架,确保储油罐的稳定性。整个储油罐共用六根15米长槽钢与6个千斤顶紧箍,槽钢预制成与罐壁板同弧度,并用千斤顶机架紧固,确保储油罐罐壁不变形。[5]

三、效果评价及建议

通过以上实施各种安全措施,长庆分公司近几年分别对12具储油罐进行了整体更换罐地板,工程施工过程均做到了安全、环保、高效。罐地板整体更换后的储油罐,其安全性能大大提高,并重新涂刷新型环保防腐涂料,防腐效果好,持久耐用。且在罐内新增安装牺牲阳极系统,对罐底板进行牺牲阳极保护,为设备的本质安全奠定了坚实的基础。

建议在今后的储油罐修理中应增加储油罐区域阴极保护系统,以更好的保障长输管道设备的安全生产运行。