海军直升机表面涂层体系改进研究

彭望舒,杨丽媛,高蒙,孙志华,汤智慧,瞿新辉

(1. 中国直升机设计研究所 综合技术研究室,江西 景德镇 333001; 2. 北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京100095)

直升机在沿海地区服役时,将暴露于高温、高湿、高盐雾的严酷腐蚀环境中,该“三高”环境极易引发直升机结构的腐蚀,而表面防护涂层对抵抗腐蚀是至关重要的[1-2]。直升机表面防护涂层的抗腐蚀品质,是保障直升机结构是否能达到预期服役使用年限的决定性因素[3-5]。当前我国直升机的表面涂层体系多采用20世纪的环氧底漆和聚氨酯磁漆,其防腐性能较差,导致机体结构易产生腐蚀损伤,且需要较高的修理费用,大幅影响飞机的就位率[1]。针对直升机表面涂层防腐蚀性能较差,难以满足日历寿命要求的难题,海洋化工研究院开展了防腐底漆及高耐候防护面漆的研发与应用研究。在攻克了涂料高耐候、耐丝状腐蚀的难题后,研发出耐蚀性较好的QH-15防腐环氧底漆和QFS-15耐候聚氨酯磁漆。该涂层具备良好的抗划伤、附着力、耐腐蚀、耐老化性能,在海军直升机中具备良好的应用前景。一种新的涂层体系需要用在直升机结构中,必须经历相应的考核验证,并考虑环境因素的影响[6-9]。

由于直升机实际服役年限很长,通常要达到30年左右,故而真实地模拟使用环境进行长期的环境试验在当前是不现实的,也会因试验周期过长而使试验 失去意义。为了缩短试验时间,需要进行加速试验,形成加速试验环境谱[10]。20世纪80年代,北大西洋公约组织(NATO)便开展了相关的腐蚀疲劳试验研究[11-12]。美国国防部制定了涂层加速试验环境谱及试验程序(CASS谱),并阐述其加速试验环境谱的编制方法[13]。文中采用某型海军直升机实际使用的典型结构件,在其表面喷涂现有的QH-15防腐环氧底漆和QFS-15耐候聚氨酯磁漆。在实验室加速试验中,对该涂层的防腐性能进行考核验证,并与原直升机涂层体系进行对比,为其在某型海军直升机防腐改进应用中提供技术支撑。

1 实验

1.1 典型结构件设计

选取直升机桨毂处的部分结构为典型试验件,并制造陪试件共同进行试验。该典型试验件由铝合金结构和不锈钢块组成,铝合金阳极化并喷漆,与不锈钢通过螺栓连接。试验件及其陪试件如图1所示,其外廓尺寸、材料及其表面处理工艺、防护涂层见表1。试验件选用7A04材料,其化学成分见表2。

图1 试验件及其陪试件

表1 试验件及其陪试件的外廓尺寸、材料、表面处理工艺及防护涂层

表2 7A04的化学成分

1.2 加速试验环境谱及加速试验过程

海军直升机外部结构会受到多种环境因素的综合影响,如湿热、紫外、盐雾、振动等,而单一的环境试验不足以考核结构件在外场服役的耐腐蚀性能。参考国外同类研究及国内典型外露上表面结构环境谱,结合直升机的特点,给出由湿热、紫外、低温振动、盐雾等4个谱块构成的加速试验环境谱,一个试验周期约为27天,共进行8个周期的加速试验。加速试验的实施过程如下所述。

1)湿热试验在GSL-10KA型温湿试验箱进行。试验条件:试验时间为12天,试验温度为(43±2) ℃,相对湿度为95%±5%。

2)紫外照射试验在QUV-SPRAY型紫外老化试验箱进行。试验条件:试验时间为3天,辐照强度为(60±10) W/m2,试验温度为(55±2) ℃。

3)低温振动在DC-3200-36型垂直振动台和CH1000CVT30ESS型三综合试验箱中进行。试验条件:试验温度为(-45±2) ℃,试验时间为30 min,振动量级及图谱为直升机振动环境谱。

4)盐雾试验在Q-FOG/CCT1100型盐雾试验箱进行。试验条件:试验时间为11天(其中中性盐雾7天,pH=4.5~5.0的酸性盐雾3天23小时40分,pH=2.0的酸性盐雾20 min),盐溶液为5%NaCl溶液,酸性溶液为硫酸调节,试验温度为(35±2) ℃,盐雾沉降量为(1~2) mL/(80 cm2·h)。

5)利用KGZ-1B光泽度仪、6801色差计、Princeton Applied Research Model 273A恒电位仪和Signal Recovery 5210锁相放大器对每个加速试验周 期后的试验件进行光泽度、色差测试与电化学测试。

2 结果与分析

2.1 外观检测结果

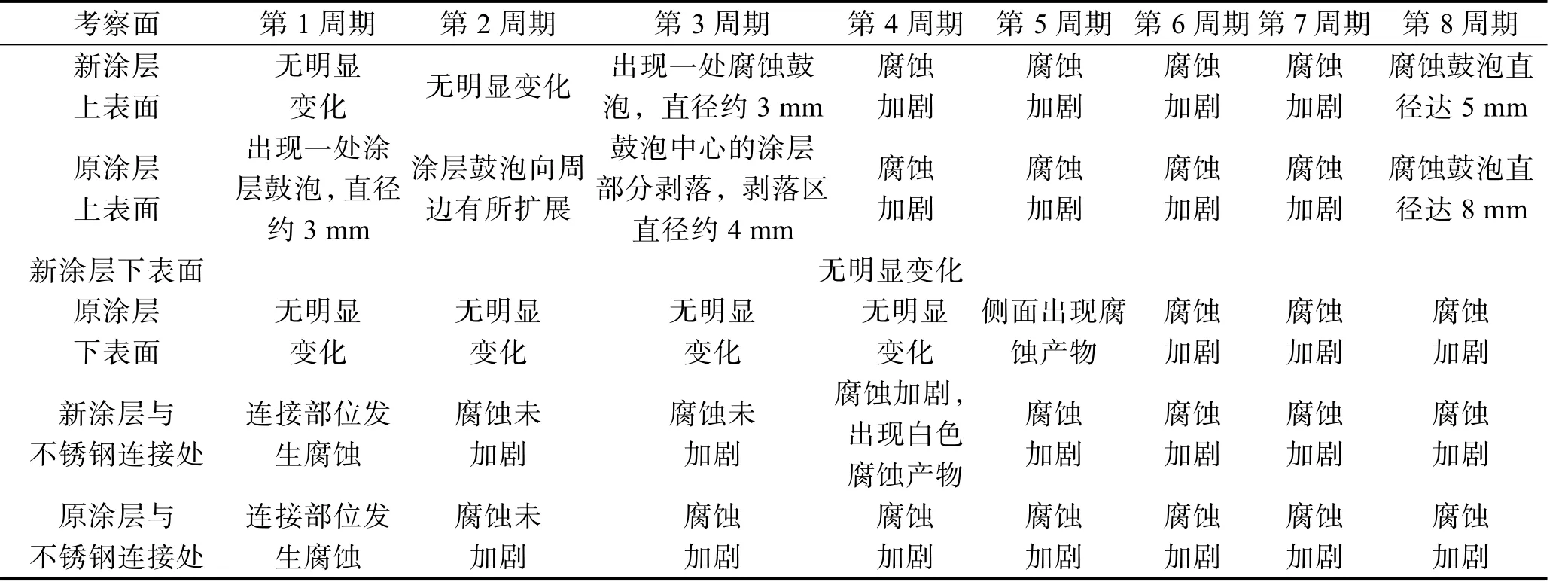

在典型试验件的整个加速试验过程中,每个周期结束后,对试验件外观进行检查,且详细记录其腐蚀状况,见表3。试验件8个周期加速试验后外观照片如图2所示。

表3 试验件加速试验表面形貌统计

图2 典型试验件8个周期加速试验后外观照片

表3及图2的观察结果表明,完整的典型试验件,经历8个周期的加速腐蚀试验(当量8年)后,与试验前试验件相比,新涂层、原涂层试验件表面涂层无明显失光、变色、粉化。新涂层试验件上表面在第3周期出现一块涂层鼓泡,并随着试验周期的增加而扩展,最终鼓泡直径达5 mm;而原涂层试验件在第1周期出现鼓泡,并随着试验周期的增加而扩展,最终鼓泡直径达8 mm。这可能是由于新、原涂层在喷漆的时候有较大颗粒的灰尘落入试验件中,漆层未能很好地覆盖金属表面导致的。

新涂层试验件下表面在整个试验过程中均无明显变化,而原涂层试验件在第5周期,侧面出现白色腐蚀产物,并随着试验周期的增加,腐蚀加剧,但涂层表面依旧完整,无鼓泡、裂纹、脱落等现象。新、原涂层与不锈钢连接处的腐蚀情况基本一致,均出现了白色、红色腐蚀产物,但无漆层鼓泡、脱落等现象,表明新、原涂层体系均未发生失效,具备良好的耐腐蚀性能,但新涂层耐蚀性稍好。

2.2 涂层失光率及色差

涂层的失光、变色、粉化、起泡情况是衡量涂层是否失效的重要指标,在加速试验过程中,由于受湿热、紫外照射、盐雾等因素的综合交变作用,涂层材料中的树脂高分子链断裂,生成小分子产物及亲水基团。盐雾中的氯离子(Cl-)有较小的离子半径,能通过聚氨酯涂层中的宏观和微观缺陷,渗透并扩散到涂层与金属的结合面,导致涂层表面失光、变色、粉化等[14-16]。在加速试验前、加速试验每个周期后,测试典型结构陪试件涂层的60°光泽度和色差,并用式(1)计算涂层材料的失光率η:

式中:A0为周期循环加速试验前光泽测定值;A1为周期循环加速试验后光泽度测定值。

涂层失光率及色差随加速试验周期的变化统计结果如图3所示。可以看出,新涂层的光泽度无明显变化,原涂层的光泽度下降较大,光泽度的下降与表面粗糙度的增加有关。国外研究者采用原子力显微镜研究了高光泽性聚氨酯面漆暴露在QUV紫外辐射+间歇盐雾交替加速试验后涂层表面形貌的变化,证实了该暴晒试验条件下,涂层表面存在微小气泡,气泡的发展增加了表面的粗糙度和失光。在本次试验过程中,原涂层试验件表面涂层的失光及失光率的变化也正是这个原因[17-18]。

图3 涂层失光率及色差曲线

色差ΔE是利用精密色差计测出的涂层被测表面红绿偏差Δa、黄蓝偏差Δb、表面亮度偏差ΔL计算出的,ΔE=[(Δa)2+(Δb)2+(ΔL)2]1/2,ΔE的值可以定量反映出被测涂层的色泽变化。ΔE越大,表明涂层腐蚀老化越明显。涂层变色主要是由于受加速环境的交变作用,涂层中的有机分子发生裂解而引起的。在诸多环境因子中,紫外老化作用对涂层的失色影响最大,特别是湿态环境下,涂层的变色、粉化的速率大大加快。有机聚合物在紫外作用下引起的光氧化和水解是导致涂层色泽变化的直接原因[17]。

从图3可以看出,新、原涂层色差ΔE变化范围在0~2之间,变化较小。色差结果表明,新、原涂层体系皆具备良好的耐光氧化性能,在湿热、紫外照射等环境的综合作用下能保持良好的稳定性。新涂层的耐环境能力更强,稳定性更好。

2.3 电化学阻抗

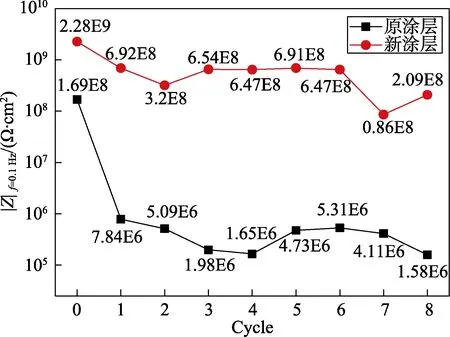

典型陪试件在每一个加速周期后,在3.5% NaCl溶液中进行电化学交流阻抗的测试。测试前试样在3.5% NaCl溶液中浸泡,测试的激励信号为幅值10 mV的正弦波,频率的扫描范围为0.1 Hz~100 kHz,测得的电化学阻抗谱如图4所示。可以看出,新涂层试验前的阻抗值很高,可达109Ω·cm2,而原涂层试验前的阻抗值达108Ω·cm2,这表明在试验前新涂层对腐蚀介质的阻挡能力更强。新涂层1—6周期的阻抗值略低于试验前,7—8周期的阻抗值最低,原涂层1—8周期的阻抗值大幅度下降。

图4 涂层在不同加速试验周期下Bode图

新、原涂层在不同试验周期后,f=0.1 Hz处的电化学阻抗模值如图5所示。可以看出,新涂层试验前的阻抗最高,达到了2.28×109Ω·cm2,能够很好地隔离腐蚀介质与金属基体的接触,保护试验件免受腐蚀。经过了1个周期的腐蚀试验后,阻抗值降低到6.92×108Ω·cm2。之后随着腐蚀时间的延长,阻抗呈现高低波动的趋势。在整个试验周期中,最高时为6.92×108Ω·cm2,最低时为0.86×108Ω·cm2。整体呈波动下降的趋势,但是阻抗都在108Ω·cm2量级内,表明涂层接近于绝缘状态,依旧具备良好的耐腐蚀性能,可以保护基体金属免受腐蚀介质的侵蚀。原涂层试验前的阻抗值为1.69×108Ω·cm2,能较好地隔离腐蚀介质与金属基体的接触,保护试验件免受腐蚀。经过了1个周期的腐蚀试验后,阻抗值降低到7.84×106Ω·cm2,下降了2个数量级。之后随着腐蚀时间的延长,阻抗呈现高低波动的趋势。在整个试验周期中,最高时为7.84×106Ω·cm2,最低时为1.58×106Ω·cm2。表明涂层已不处于绝缘状态,对腐蚀介质无法起到完全隔绝的作用,不能有效地保护基体金属。

新涂层在不同试验周期后所得的Nyquist图如图6a所示。Nyquist图中容抗弧的半径与腐蚀速率有密切的关系,半径越大,耐腐蚀性能越好[19]。从图6a中可以发现,试验前的涂层耐蚀性最好,1—8周期后的涂层耐蚀性稍变差。在试验周期中,曲线的形状变化不大,为一个高阻抗的单容抗,表现为一个时间常数,阻抗在108~3×109Ω·cm2之间。说明在试验的8个周期内,涂层均保持完好,反应以涂层的渗水过程为主。参考张鉴清和曹楚南等建立的等效电路模型[20-23],用图7a所示的电路进行阻抗拟合,其中Rs表示溶液电阻,Cc和Rc表示界面反应电容和电阻。图中圆的半径和Rc有关,试验前圆的半径非常大,随着试验的进行,圆的半径有所减小,并稳定在一个较大的范围。这说明水向涂层内部渗透一定程度后,被涂层阻挡在外,并一直保持该状态至8个周期的加速试验完成。该结果说明涂层依旧处于浸泡初期阶段,该涂层体系具备良好的耐蚀性能。

图6a为原涂层不同试验周期后所得的Nyquist图,可以发现试验前的涂层耐蚀性最好,其曲线形状与新涂层的曲线类似,为一个高阻抗的单容抗弧,表现为一个时间常数,说明反应以涂层的渗水过程为主。腐蚀1—8周期后,涂层的Nyquist图表现为一个高频段、高阻抗的容抗弧和低频段、较低阻抗的容抗弧,表现为两个时间常数,说明此时腐蚀介质已渗入至涂层/金属界面,基体金属发生腐蚀反应。用图7b所示的电路进行阻抗拟合,其中Rs表示溶液电阻,Cc和Rc表示涂层电容和电阻,Cdl表示涂层/金属界面腐蚀反应相应的双电层电容,Rt表示电荷转移电阻。在腐蚀1—8个周期后,高频段对应的时间常数来自于涂层电容Cc及涂层电阻Rc的贡献,与低频端对应的时间常数来自于Cdl和Rt。综上表明,腐蚀1—8个周期后,原涂层已进入腐蚀中期阶段,已有部分腐蚀介质渗入涂层/金属界面,基体金属开始发生腐蚀,但并未进入腐蚀后期,腐蚀介质对涂层的渗透未达到饱和,涂层并未发生劣化与失效,依旧具备较好的阻挡保护作用。

图6 涂层在不同加速试验周期下Nyquist图

2.4 反应机理探讨

有机涂层喷涂在金属表面之后,因溶解与挥发,会在涂层表面产生较多微观针孔[24]。该针孔及喷涂的缺陷将作为腐蚀介质的扩散通道,水、电解质及氧气扩散至涂层/金属的界面,金属发生电化学腐蚀,腐蚀产物在金属与涂层界面生成,便造成涂层的鼓泡、破裂等。涂层阻挡腐蚀介质的性能越好,其耐腐蚀性能越佳。

在加速试验过程中,湿热、紫外、盐雾分别作用于典型试验件,其中湿热、盐雾试验会导致涂层表面的腐蚀介质通过吸附、扩散、渗透作用进入涂层,最终达到涂层/金属的界面。盐雾试验中的Cl-是一种强电解质,具有较小的离子半径(1.82×10-4μm),穿透能力很强,能通过聚氨酯涂层中的宏观和微观缺陷,渗透至涂层/金属的界面,从而造成金属的腐蚀。另外酸性盐雾中的硫酸对涂层的老化也有一定的影响。紫外照射会导致涂层的键段运动剧烈,键与键之间的作用力变弱,最终涂层表面的分子键被破坏,涂层表面分子结构、孔隙率等发生变化,致使腐蚀介质的渗透更加容易[25]。试验之间的干湿交替,导致涂层在吸水与脱水过程中发生溶胀与收缩,增加涂层的孔隙率,并导致涂层的微孔和缝隙不断扩大与加深,形成了外界通向涂层/金属界面的通道,导致腐蚀介质的渗透速率加快。

在有腐蚀介质的环境中,涂层即使处于完好状态,也仍然存在外界腐蚀介质渗入的传输通道,涂层表面水分子通过吸附、扩散、渗透作用进入涂层,最终可达到涂层/金属界面。在水溶液介质中,由于涂层表面张力,初期水在涂层界面的吸附、扩散是比较缓慢的,主要是利用涂层的孔隙和缺陷处进行渗入。从上述的电化学阻抗分析中可以看出,经过8个周期的加速腐蚀试验,新涂层依旧处于涂层表面水分子向涂层内部扩散、渗透的阶段。

原涂层在试验过程中,随着水分子的渗入,缝隙达到饱和,并向其附近均匀扩散,发生腐蚀反应。涂层/金属界面的金属与渗入的水分子发生化学反应,生成Al3+,并与水溶液中的OH-生成腐蚀产物,腐蚀产物防止金属界面锈层的形成和发展,同时阻塞涂层孔隙,使水分子的渗入处于停滞状态,抑制腐蚀的进一步发生。可以看出,经过8个周期的加速腐蚀试验,原涂层一直处于该腐蚀阶段。如果试验继续进行,水分子渗入的通道进一步被打开,涂层的微孔和缝隙不断扩大和加深,形成了较多通向涂层/金属界面的通道。这时涂层中的水解产物不能有效阻塞孔隙,产生更多的腐蚀产物,则会发生涂层鼓泡、开裂现象,进一步甚至会造成涂层剥落,最终失效。

3 结论

1)新涂层光泽度无明显变化,原涂层光泽度有较大的劣化,新原涂层色差变化范围在0~2之间,色差变化均较小。

2)加速腐蚀试验前,新涂层表现为一个高阻抗的单容抗弧,f=0.1 Hz处的电化学阻抗模值为2.28×109Ω·cm2,涂层耐蚀性很好;原涂层表现为一个高阻抗的单容抗弧,f=0.1 Hz处的电化学阻抗模值为1.69×108Ω·cm2,涂层耐蚀性较好。

3)加速腐蚀试验中,新涂层依旧表现为一个高阻抗的单容抗弧,反应以涂层渗水过程为主,f=0.1 Hz处的电化学阻抗模值在0.86×108~6.92×108Ω·cm2之间,整体呈波动下降的趋势,但是阻抗都在108Ω·cm2范围内,涂层的耐蚀性较好。原涂层表现为一个高阻抗的容抗弧和一个较低阻抗的容抗弧,反应以涂层渗水及腐蚀介质与基体金属反应为主,f=0.1 Hz处的电化学阻抗模值在1.58×106~7.84×106Ω·cm2之间,涂层依旧具有一定的阻挡腐蚀介质能力。

4)新涂层的耐蚀性较原涂层更为优异,新涂层典型结构件经8个周期的加速腐蚀试验(相当于外场日历8年)后,涂层基本完整,无明显变化,鼓泡处尺寸较小,可在外场修复,表明该涂层体系能满足海军直升机的使用要求。