管路复合环境试验风险评估与预防措施 技术研究

逯志国,江雅婷,卫国

(北京强度环境研究所,北京 100076)

与传统的运载火箭推进剂相比,新一代运载火箭采用了液氢/液氧作为发动机燃料,具有无污染、无毒性、燃烧充分、推力大等优点。目前,液氢/液氧推进剂也成为了世界各航天大国新型运载火箭的首选燃料[1-2]。为了使燃料快速、高效地输送,箭体内在燃料储箱与发动机间布置了功能不同的各式连接管路,管路在飞行过程中处于低温高压及振动状态。这种复合环境对管路的强度和可靠性提出了严峻的考验,一旦燃料泄漏,则意味着发射的失败。因此,必须进行有效的地面试验,充分模拟实际工作状态,在试验中充分暴露产品设计或生产的缺陷,为提高产品质量提供有力的数据支撑,确保新型火箭的成功研制。

液氢、液氧温度分别为20 K(-253 ℃)、80 K(-193 ℃)左右[3-4],对于工作压力高达13.5 MPa的某型增压管路振动试验的环境模拟,在之前的运载火箭型号研制中尚属于空白。在确定以液氮、高压氮气作为管路工作环境的模拟介质后,试验过程中存在着低温液体泄漏、高压爆炸冲击等风险就成为了首要的关注重点。

1 管理复合环境试验风险的特征

1.1 风险定义

1901年,美国学者威雷特在其博士学位论文《风险与保险的经济理论》中最早给出风险的定义:风险是关于不愿发生的事件发生的不确定的客观体现。在这个定义中,风险有两个特征:客观性和不确定性[5]。

对于试验风险,本身是由整个试验系统的特点来决定的,整个系统中包括了试验设备、试验人员、试验程序。风险的客观性体现在试验设备本身在运行工作中可能带来的各类风险,试验人员在按照已设定的试验程序进行试验操作时可能产生的风险。不确定性体现在风险在试验过程中出现的时刻、危害的程度及造成的影响后果。

1.2 试验风险性质的判别

管路复合环境试验存在以下四类事件:一类事件是“高可能性,严重后果”;二类事件是“高可能性,轻微后果”;三类事件是“低可能性,严重后果”;四类事件是“低可能性,轻微后果”。对于这四类事件,一类和三类属于高风险,二类和四类属于低风险。

1.3 试验风险管理

威廉姆斯和汉斯合著的《风险管理与保险》把风险管理定义为:根据组织的目标或目的,以最少费用,通过风险识别、测定处理及风险控制技术把风险带来的不利影响降低到最低程度的科学管理。风险管理是通过对风险进行识别、衡量和控制,以最小的成本使风险损失达到最低的管理活动。理想的风险管理,是一连串排好优先次序的过程,使当中可以引致最大损失及最可能发生的事情优先处理,而相对风险较低的事情则压后处理[5]。

2 复合环境下管路振动试验风险管理

试验风险管理就是试验项目管理人员通过风险辨识、风险评估等,并以此为基础,合理地使用多种管理方法、技术和手段,对项目活动所涉及的风险实行有效的控制,采取主动行动,创造条件,尽量扩大风险事件的有利结果,妥善地处理风险事件的不利后果,以最小的成本,保证安全、可靠地实现试验项目顺利进行的过程。

图1 试验项目风险管理

风险的预测,包括了对于环境模拟试验中低温、高压环境会产生的风险进行前期的预先判断,并根据预测结果,进行风险的评估。主要针对人员、设备及试验产品安全这三个要素进行,评估风险对于人员、设备及产品产生的最不利影响,后续根据影响的严重程度,从防护措施及设备改造升级方面降低试验风险。在试验的过程中,对风险进行不间断地监控,包括存在破坏性风险情况下应进行监控方式的转变,进而保证人员的安全性。

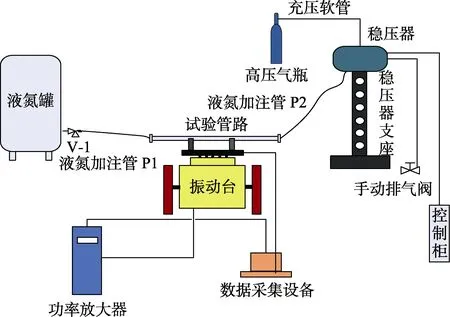

2.1 试验流程简介

将待试验管路安装在振动台台面,液氮加注管路P1将液氮贮存灌的截止阀与管路一端连接,管路另一端通过液氮加注管路P2与稳压器连接。高压氮气瓶阀门通过充压软管与稳压器连接,稳压器通过排气管路与手动排气阀连接,并通过电缆与地面控制柜连接。系统连接完毕后,打开稳压器上的放气阀和液氮罐上的单向阀,液氮将通过自增压的方式进行加注,从液氮罐中逐渐流入试验管路,进而流入稳压器中。 通过控制箱观察稳压器中的温度传感器,当温度传感器显示温度达到-195 ℃时,稳压器中加满液氮。然后关闭液氮罐上的单向阀,停止液氮加注。打开氮气瓶,持续加入氮气对管路进行增压。当管路压力及温度满足试验要求时,打开振动台功率放大器,并调节增益,进行振动试验,如图2所示。

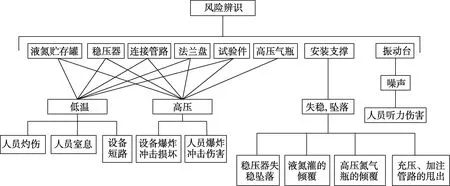

2.2 试验系统风险辨识

如图3所示,系统的主要风险为低温、高压、失稳坠落及噪声伤害四点。风险的主要来源为液氮贮存罐、稳压器、各种连接管路、连接法兰盘、试验件、高压气瓶、产品及设备安装支撑系统及振动台。

图2 试验系统

2.3 试验系统风险分析评估

2.3.1 风险分析

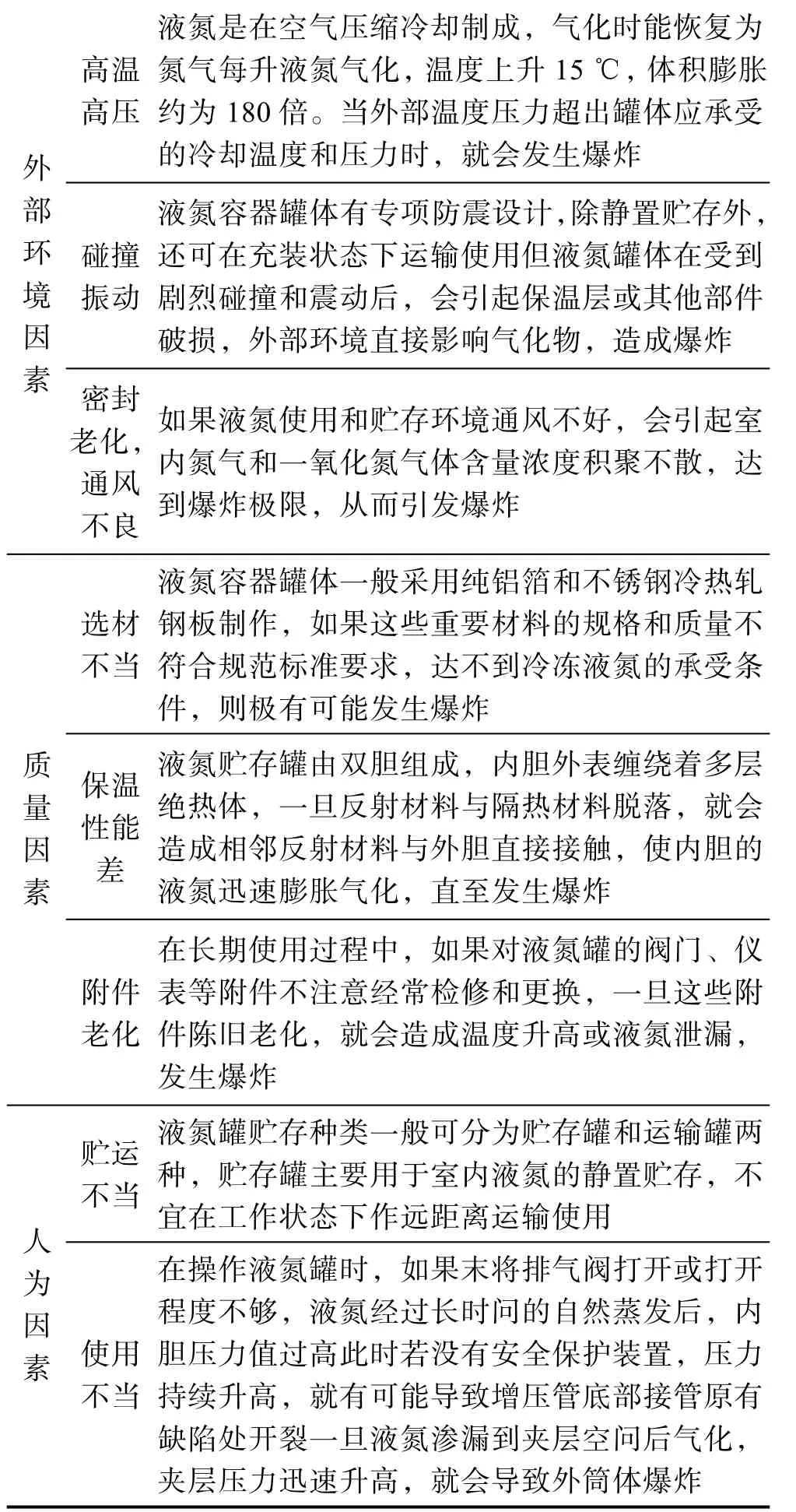

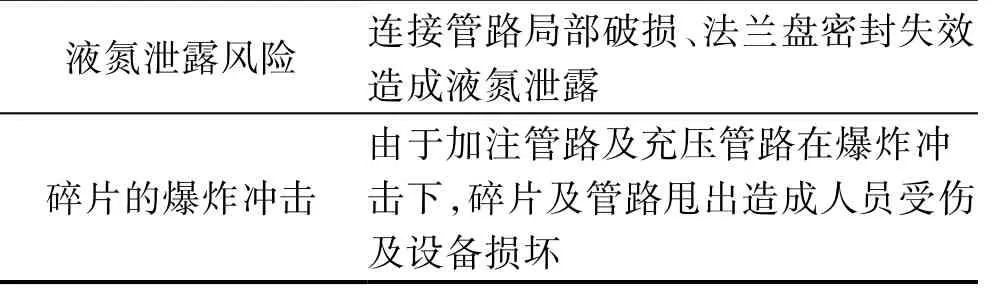

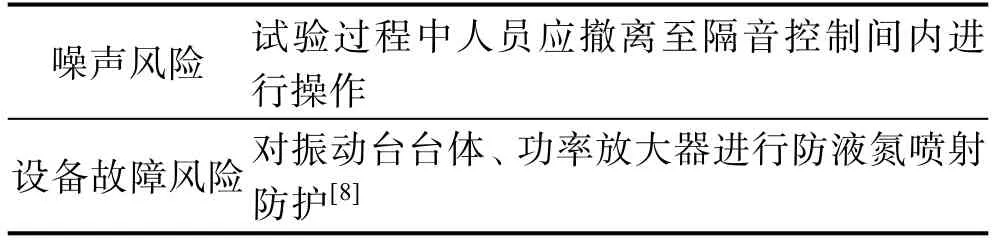

液氮贮存罐风险主要包括了外部环境影响、质量影响及人为因素,见表1。

稳压器作为液氮加注时的回流贮存罐,与液氮贮存罐具有类似的特征。加注时,稳压器底部管道接口处液氮的滴落;高压状态下,稳压器上部各种阀门及接口的泄露,碎片冲击。高压气瓶风险主要包括运输风险、贮存风险和使用风险,见表2。

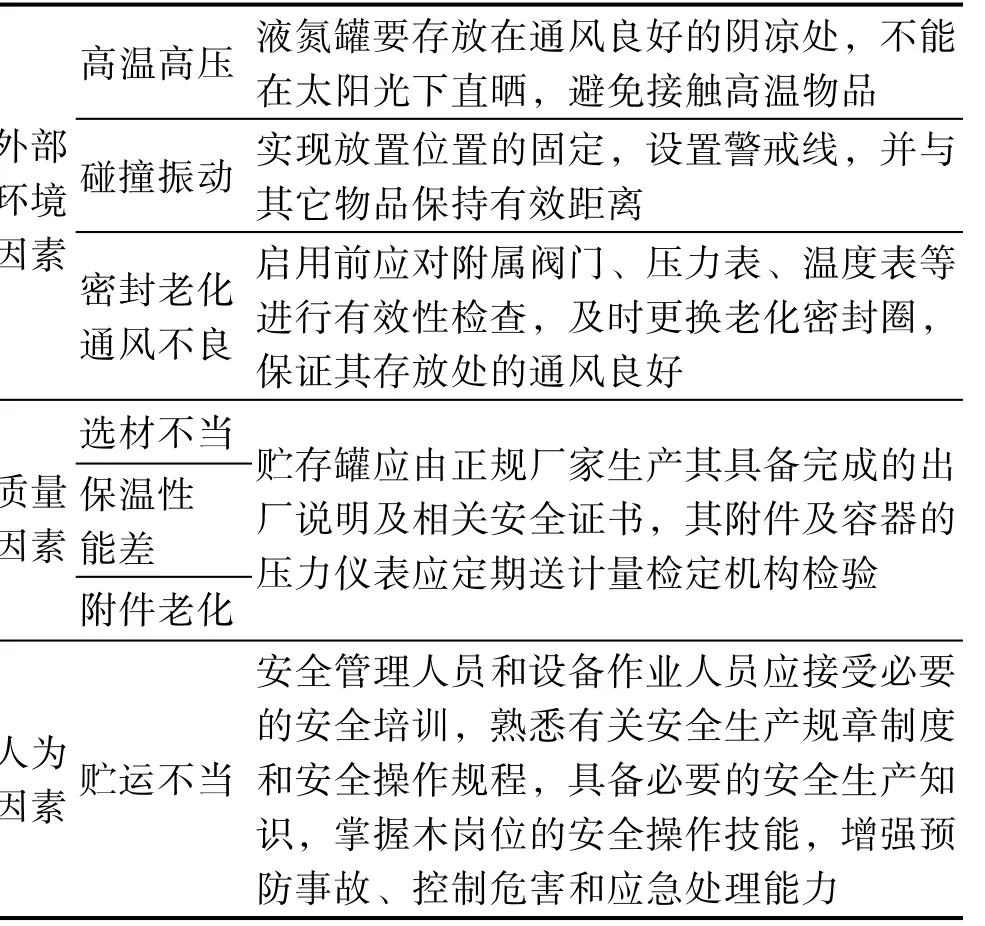

振动试验设备风险主要包括噪声风险、设备故障风险,见表3。

连接管路风险主要包括液氮泄露、碎片的爆炸冲击,见表4。

试验工位风险主要包括搭建的固定支座的失稳风险,吊装风险,见表5。

2.3.2 风险评估

1)人员窒息。主要原因是室内封闭环境或通风不顺畅的情况下,由于液氮本身的挥发性使室内空气中氧气含量急剧下降,进而造成试验人员窒息,严重危害人员身心健康及生命安全。液氮喷射,主要因为液氮贮存容器泄露、连接管路发生断裂、试验管路裂纹及法兰盘密封性能降低而发生。其影响范围半径约为0.8 m,对附近人员产生灼伤伤害,对仪器设备产生短路及低温破坏。

2)高压爆炸冲击。产生的主要原因为:在加注系统或试验管路局部应力集中、强度降低;法兰盘连接处密封性能下降使其局部压力增加;液氮挥发较快,致使系统或管路内压力瞬间增高。其主要影响是冲击波的二次伤害,包括碎片残渣、紧固件等,对人员安全及设备安全造成极大的破坏。

3)温度、压力参数不可控。温度及压力是高压低温管路环境模拟真实度的重要参数。其产生的主要原因为:设备局部设计不合理;系统及管路的保温措施不完善;温度及压力传感器的布局不合理等。其主要影响是地面环境模拟试验的精度下降,管路环境试验过考核或欠考核,进而影响试验有效性。

4)试验进度延误。其产生的主要原因为:原有设备的设计能力无法满足高压低温管路的试验需要,试验过程中因加注设备的能力制约,导致试验进度的不断顺延。影响研制任务。

2.4 试验风险应对措施

试验风险应对措施就是试验项目管理人员通过风险辨识、分析和评估,以此为基础,合理地使用多种管理方法、技术和手段,对试验项目所涉及的风险 实行有效的控制。采取主动行动,创造条件,尽量扩大风险事件的有利结果,妥善地处理风险事件的不利后果,以最小的成本,保证安全、可靠地实现试验项目,顺利进行所采取的应对措施。根据2.3节所述,在通过调研及技术研究的基础上,分别对风险源进行了有效的应对措施。

表1 液氮贮存罐风险分析[6]

表2 高压气瓶风险分析

表3 振动试验设备风险分析

表4 连接管路风险分析

表5 试验工位风险分析

液氮贮存罐风险应对措施见表6。

表6 液氮贮存罐风险应对措施

稳压器的风险应对措施除表6所列外,操作人员在试验操作时还必须佩戴安全防护服及安全帽;试验前对稳压器系统检查,及时更换密封垫,对安全阀进行紧固;对稳压器引出各种管路进行绑扎固定,防止甩出;对超高压试验时,人员应撤离至安全区域内。

高压气瓶风险应对措施见表7。

振动试验设备风险应对措施见表8。

表8 振动试验设备风险应对措施

连接管路风险应对措施见表9。

表9 连接管路风险应对措施

试验工位风险主要包括搭建的固定支座的失稳风险,吊装风险,见表10。

表10 试验工位风险分析

为确保试验过程中人员的安全,试验开始后,进 行清场,非操作人员不得进入试验区域。划定半径为安全距离的危险区,系统增压后,所有人员不得靠近液氮设备,不得进入危险区。人员操作时应穿戴防护服,需要靠近管路时,佩戴头盔,携带盾牌等。试验中佩戴氧气浓度检测仪,保证试验场地通风顺畅。

对于高压爆炸冲击的应对措施,改进了工位的安全防护措施,设计了双层防爆隔离网如图4中虚线所框范围。将存在低温、高压等风险的试验设备放置在隔离网中,可以有效降低爆炸冲击以及低温对于人员与其他设备的伤害[10]。

改进了低温充压设备,将低温液体加注与充压进行了分离,在试验中减少了稳压器内部压力值,使稳压器附属的电磁阀、压力表、温度表、连接管路等部件承受压力值大大降低。将高压氮气瓶直接与试验管路连接,并对其进行充压,降低了发生高压爆炸冲击的风险。

图4为技术改造后的试验系统。在进行管路液氮加注时,关闭低温电磁阀V2和低温电磁阀V1。当管路及稳压器内为满液氮状态时,关闭低温截止阀V1与低温截止阀V3,与此同时,打开低温电磁阀V2与V1,通过高压气瓶对管路进行充压。在转接三通S1和S2处分别设置了温度传感器与压力传感器,实现对于系统的远程监控。

图4 改进后的试验系统

4 结语

文中在对常规复合环境下,管路振动试验风险分析的基础上,结合新一代运载火箭增压管路环境模拟试验对风险管理在管路试验项目中的应用进行了研究,并依据了研究的成果进行了低温高压加注设备的改进,有效地规避了试验项目的风险,提升了试验的安全性及有效性。因此可以认为,风险控制可以有效降低试验中各种风险的发生概率,包括风险的辨识、分析及项目的风险管理,不仅可以对人员、设备及产品的安全性提供更可靠的保障,也可以提升环境模拟试验的效率。