钢—铝连接技术与质量评价探讨

鞠慧 李鹰 吴小龙

上汽大众汽车有限公司 上海市 201805

汽车轻量化是当前汽车发展的重要趋势,铝镁合金因其密封低、比强度高,在汽车车身中得以应用。在一些豪华品牌中,甚至采用了全铝车身以实现优良的减重效果。近年来,随着碰撞法规的日趋严格,许多车企悄然改变看法,摈弃原先全铝框架车身,引入钢零件,典型的案例如奥迪A8。综合考虑轻量化的成本和性能,把合适的材料用在合适的地方,通过钢-铝材料混用有效实现车身轻量化与成本的平衡。

然而,钢-铝混用对传统钢车身焊接技术提出了挑战,不同材料在性能上存在较大差异导致传统点焊工艺难以实现可靠连接。钢-铝连接技术也成为车身相关技术人员必备的知识点。为此,本文对车身常用的钢-铝连接技术的原理、应用及质量评价进行介绍和探讨,为钢-铝车身的制造评价提供参考。

1 钢车身与铝车身连接工艺对比

由于铝合金焊接性能远低于低碳钢,连接工艺也不同于钢制车身。目前主流铝连接工艺主要有三类:

(1)机械连接:无铆连接Clinch、自冲铆接SPR、热熔自攻丝FDS、高速射钉铆ImpAcT等。

(2)焊接:铝点焊,搅拌摩擦焊FSW、激光焊、冷金属过渡焊CMT等。

(3)粘接:与机械连接、焊接复合使用,与传统车身基本相同。

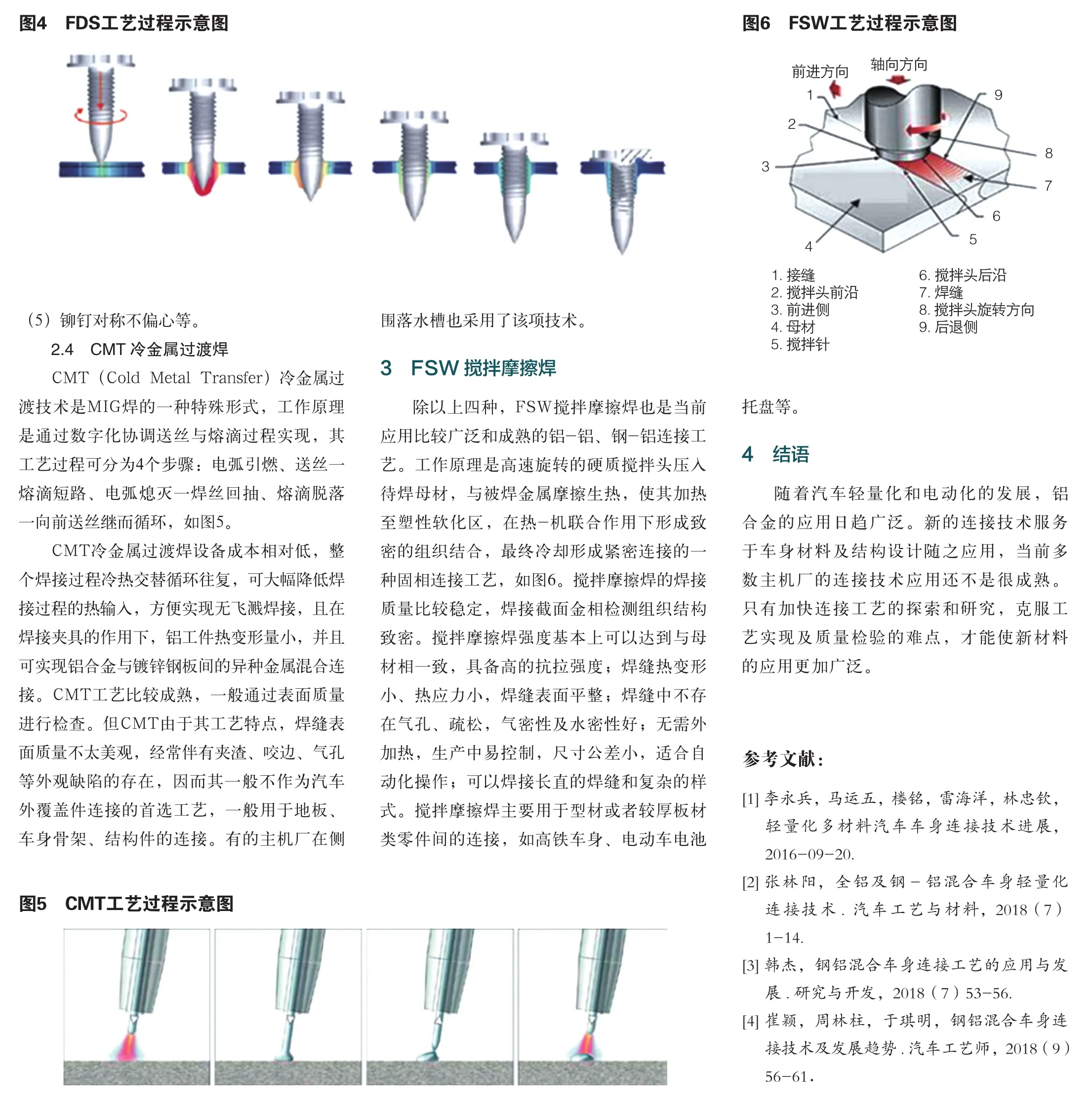

图1为某钢-铝车身连接工艺,其采用了十余种连接工艺,其中Clinch、SPR、FDS、CMT是钢-铝车身常用的连接技术,本文对此重点介绍。

2 主要铝连接技术介绍

2.1 Clinch无铆连接

无铆连接工艺原理是通过材料局部冷成型将钣金连接在一起,两层或多层之间会产生互锁压铆。其工艺过程为:首先通过冲头将连接材料压入底模内。当底层材料刚接触到底模座时,在冲头施加的压力作用下,底模座开始向外侧滑动。底模活动部分被向外推出,材料的流动形成了按钮状的压铆点,然后冲头返回至起始位置,取出工件,底模的外侧部分在弹簧的作用下退回,如图2。

图1 某钢-铝车身连接工艺