水泥窑协同处理造纸固废白泥技术及其应用

李世锋,熊汉南,刘仙泉,高显敏

(江西赣州南方万年青水泥有限公司,江西 赣州 342302)

自改革开放以来,我国经济高速发展,人们的生活水平也得到了明显的提升,但是由于我国粗放型的经济发展方式,在经济发展的同时对环境造成了不可避免的危害,而且我国是制浆造纸的大国,目前大多数采用化学制浆法。这种方法就是利用各种化学药剂,在特定条件下将植物纤维原料中的大部分木素溶出来使之分散成纸浆。目前造纸以烧碱法制浆为主,无论用何种原料造纸都要产生黑液,黑液中含有大量的废碱和有机物,目前环保不允许排放到河里。虽然黑液可以采用碱回收的方法进行处理,能消除黑液的污染,但是,同时又产生了大量的强碱性废渣——白泥。

目前对造纸苛化白泥碱渣的主要处理方法是焚烧和填埋。焚烧的方式主要有两个方面的问题,一是建立焚烧的场所费用高,焚烧白泥的设备昂贵,耗能非常高,焚烧不能为企业带来利润,增加了企业的负担。二是焚烧白泥还将产生大量的废气,容易造成空气污染,即从一种污染演变成另外一种污染。第二种处理白泥的方式是填埋,这是目前造纸企业普遍采用的方式。由于白泥是由不易自然分解(降解)的有害物质组成,而我国尚未完全建立防渗透水质监测系统,直接将白泥填埋不仅需要大量的土地,而且容易造成填埋地及周边水资源的污染及土地污染,这将直接导致该地区的生态环境恶化,浪费土地资源和破坏水资源。

因此,对造纸固废白泥的处理称为当今环境污染治理的研究内容之一,如何对造纸固废白泥进行有效的利用以及合理的处理,避免白泥对水资源及土壤的污染,又能变废为宝是造纸业面临的一项重要的挑战。

1 水泥窑处理白泥技术工艺流程

造纸工业的废渣主要包括白泥、脱硫石膏、炉渣以及粉煤灰。其中,粉煤灰的发热量有1 672kJ/kg,这能充分发挥其热量,配料配入生料中,降低煤耗。而炉渣、脱硫石膏因其成分与水泥生产的原料成分相近,经过实践研究已经在水泥生产过程中作为替代原料使用,这项技术已经成熟。但是固废白泥的利用却尚处于空白状态。经过对造纸固废的成分进行检测分析,其成分主要是碳酸钙,与石灰石类似,只是还有0.4%的碱。

本技术专门解决造纸固废白泥的处理,它不是对白泥的污染进行处理,而是将其作为水泥制造的原材料,对白泥进行废物利用,从根本上消除了白泥的污染,且间接的为水泥生产企业创造效益。

1.1 生产工艺

本技术与传统的水泥生产工艺相比无需额外添加设备,只是在原料的配比上存在差异,因此,企业可在原有的生产设备基础上进行新技术的实施。

(1)破碎及预均化。

①破碎。本技术是将水泥生产过程中的原料石灰石进行破碎,利用白泥和含硫化合物的混合物替代部分石灰石,其中白泥和含硫化合物的混合物代替的部分石灰石占总石灰石的质量比例为3%~10%,白泥和含硫化合物的混合物中含硫化合物的质量占比为10%~15%。

②原料预均化。在原料的存、取过程中,将原料进行均化,使原料均匀,这样利用后期的生产。

(2)生料制备。

这一过程是水泥生产的前提,就是将原料进行粉磨,将之前的石灰石和白泥、含硫化合物的混合物一起进行粉磨,充分粉磨后能使原料混合均匀,为后期水泥制造提供质量保证。

(3)生料均化。

本阶段是将上一阶段粉磨后的生料进行均化,是稳定熟料烧成热加工的前提,生料均化系统起着稳定入窖生料成分的最后一道把关作用。

(4)预热分解。

把生料的预热和部分分解由预热器来完成,代替回转窑部分功能,达到缩短回窑长度,同时使窑内以堆积状态进行气料换热过程,移到预热器内在悬浮状态下进行,使生料能够同窑内排出的炽热气体充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率、降低熟料烧成热耗的目的。

(5)水泥熟料的烧成。

生料在旋风预热器中完成预热和预分解后,下一道工序是进入回转窑中进行熟料的烧成。

在回转窑中碳酸盐进一步的迅速分解并发生一系列的固相反应,生成水泥熟料中的矿物。随着物料温度升高,矿物会变成液相,溶解于液相中进行反应生成大量熟料。熟料烧成后,急冷,输送到贮存库,回收高温熟料的显热,提高系统的热效率和熟料质量。

(6)水泥粉磨。

水泥粉磨是水泥制造的最后工序,就是将之前烧好的熟料加入胶凝剂、性能调节材料等粉磨至适宜的粒度(以细度、比表面积等表示),形成一定的颗粒级配,增大其水化面积,加速水化速度,满足水泥浆体凝结、硬化要求。

1.2 工艺流程图

水泥生产工艺流程图见图1。

2 技术应用检验

本技术采用实践检测的方式进行校验,对水泥生产的原料加入白泥及含硫化合物前后的相关化学、物流性能进行对比,以此来检验水泥本技术的可行性及水泥性能。

2.1 技术要点及原理

(1)将水泥生产原料中的部分石灰石用白泥和含硫化合物的混合物代替,白泥和含硫化合物的混合物代替的部分石灰石占总石灰石的质量比例为3%¯10%(分别以3%、10%、6%作为实例检测)。

(2)白泥和含硫化合物的混合物中含硫化合物的质量占比为10%¯15%(分别以10%、15%、12%作为实例检测)。白泥中的碱与含硫化合中的硫分子量相当。

(3)硫化合物为主要成分为CaSO4的材料,含硫化合物脱硫石膏、磷石膏为氟石膏,并分别以这三种物质做检测。

(4)水泥生产的工艺过程当中,加强熟料搭配均化,增加出磨水泥游离钙的检测频次。

(5)水泥生产的工艺过程当中,密切关注窑系统各检测点负压,关注碱循环。

在对白泥成分进行检测后,检测结果显示白泥成分与石灰石类似,但是白泥含有0.4%左右的碱。碱对熟料煅烧及水泥性能的有明显影响,由于K2O和Na2O的碱性比CaO的碱性强,当生料中含硫时,碱与硫化合生成碱的硫酸盐,它可以是独立的稳定相存于熟料中,亦可以钾——钠硫酸盐固溶体的形式(Na2O·3K2SO4)存在,可以把碱从窑内部带出,缓和碱的不利影响。

2.2 检测数据分析

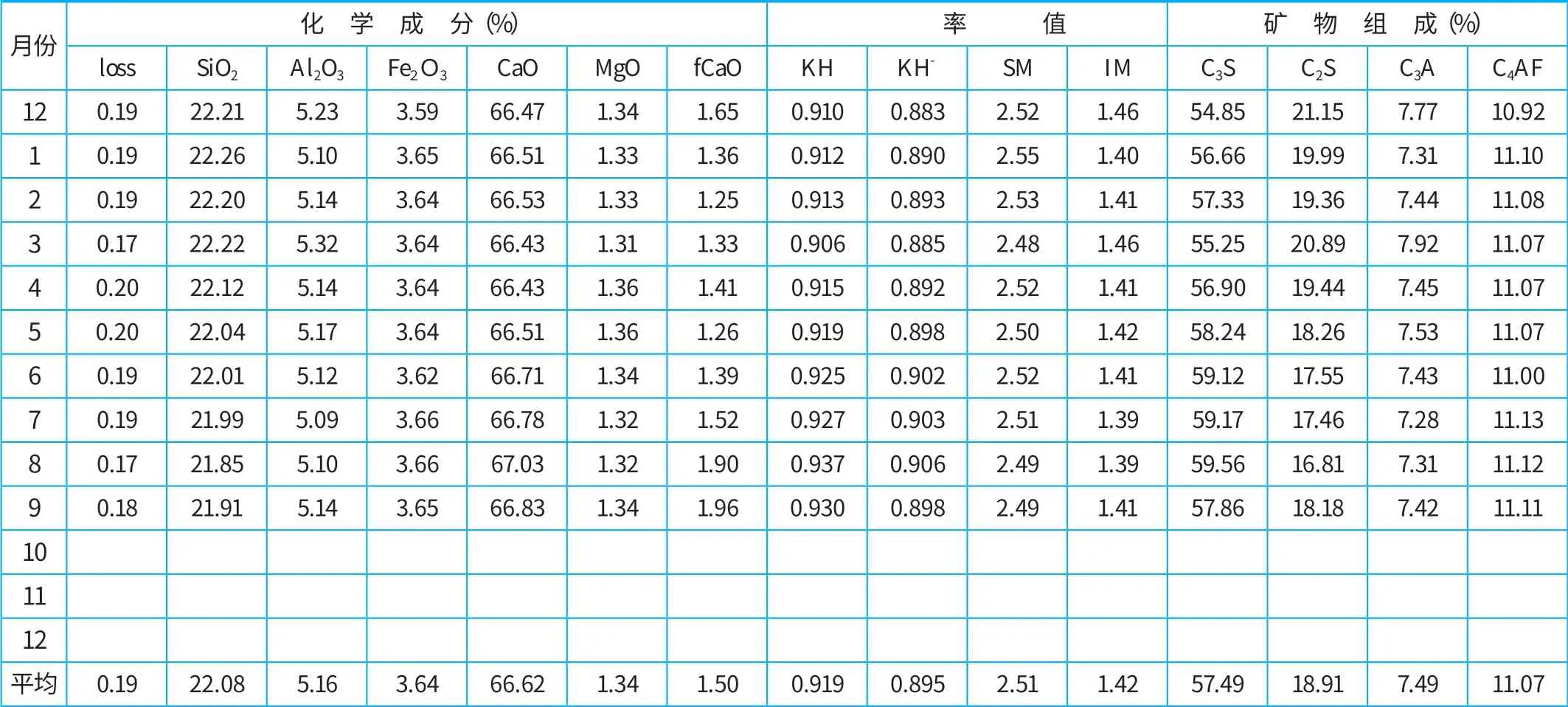

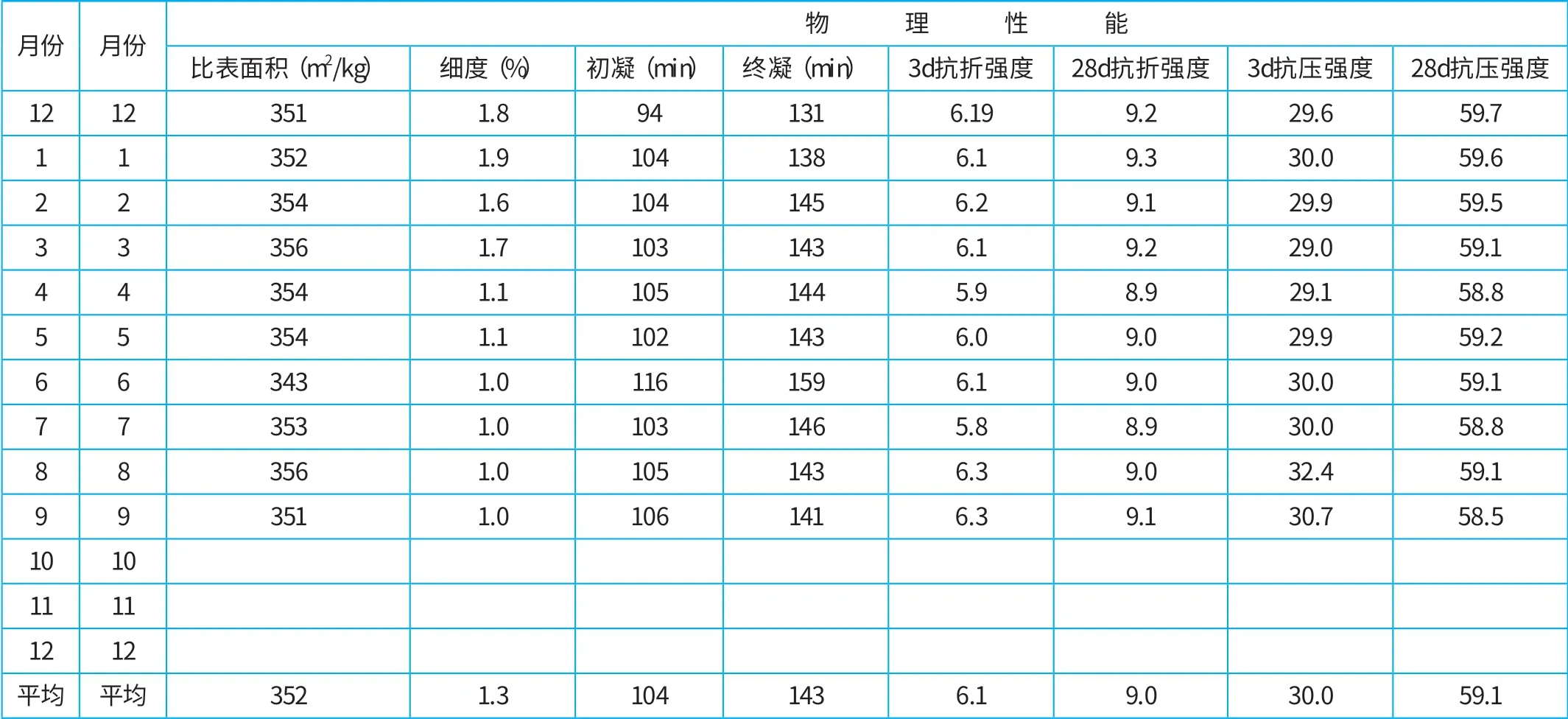

本技术检测的数据时间为2017年12月至2018年8月,数据汇总如下:

其中2017年12月-2018年3月的数据为未加入白泥及含硫化合物的混合物时水泥化学、物理性能的技术参数,2018年4月-2018年8月为加入白泥及含硫化合物的混合物后,水泥的化学及物理性能技术参数。

从表1、表2中可以看出,将水泥制造中的原料石灰石中的3%¯10%替换成白泥及含硫化合物的混合物后,水泥成分无变化,KH数值变化在正常波动范围内,游离钙数据也在正常范围,这表明加入白泥及含硫化合物的混合物后,水泥的化学性能无显著影响,即不影响水泥的正常功能。

表1 2017~2018年各月熟料化学成分

表2 2017~2018年各月熟料物理性能

表3 使用白泥前后各工段产品质量检测数据汇总(%)

从表3中可以看出,熟料中SiO2百分比显著提高,K2O、Na2O含量降低,可见在煅烧过程中,这两种物质充分进行了化学反应,与碱结合,并将碱带出,可有效的缓和碱的不利影响。

2.3 技术特点

通过实验检测,与传统的水泥生产相比,本技术具有的特点。

(1)有效处理了造纸固废白泥,避免了白泥的对环境的污染,又节省了生产水泥所需的石灰石原材料,使污染物白泥变废为宝。

(2)将部分生产水泥的原料中的部分石灰石用白泥和含硫化合物的混合物代替,解决了水泥旋窑处理造纸固废白泥时产生的碱循环问题,避免了预热器锥体部分或卸料溜子形成结皮,严重时会出现堵塞,出现窑筒体结圈,破碎机卡堵,影响正常生产等问题。

(3)采用替代原料时,窑系统各检测点负压正常,碱循环大大减轻,水泥产线运行稳定,效果良好,不影响水泥正常生产且能提高生产效率。

3 结 论

造纸企业处理造纸产生的固废物需要投入大量的资金、设备、人员,这无疑是降低了企业的利润,而水泥生产企业制造水泥同样需要大量购买原料。本技术通过实践检验证明,在水泥制造的原料中加入3% ~10%的白泥和含硫化合物后,水泥的物理成分无变化,化学性能得到了提升,而且在生产制作过程中,有利于改善碱循环,减少对大气的污染,降低水泥生产成本。

本技术的应用不仅解决了造纸企业处理造纸固废白泥的问题,而且降低了水泥生产企业的原料成本,改善了水泥制造工艺,具有理论和实践的双重意义。