风电机组叶片开裂缺陷在线监测终端研制

颜京忠, 王磊, 周进, 季翠娜, 王德刚

(国网蓬莱市供电公司,山东 蓬莱 265699)

0 引 言

叶片是风力发电机组的关键部件之一,在工作过程中承受强风负荷、沙粒冲刷、大气氧化与潮湿空气的腐蚀,不可避免会出现气孔、裂缝、磨损和腐蚀等问题[1]。资料分析表明,叶片故障占叶轮机械故障的65%以上,叶片故障引起的事故往往是灾难性的,若不及时处理最终会导致叶片断裂,严重威胁着风力发电机组运行和人身安全。叶片运行维护与事故频发严重影响着风机的综合效益,对叶片缺陷进行检测诊断已成为了风电产业的重要课题。

风力发电机叶片的结构损伤检测方法包括复型法、电位法、显微镜直接观测法以及各种无损检测方法,其中无损检测方法主要采用声发射、红外检测、电阻应变测量和激光超声检测等手段,相比其他传统检测手段,无损检测手段无需使机组停运,具有劳动强度低、成本少和更具可行性等优点[2-3]。其中,声发射技术可对叶片的工作情况进行实时、长期连续的检测,无论叶片的转速快慢如何、叶片的结构是否发生损坏,都能有效地采集到信号,为叶片的健康运行提供有力的保证,已广泛应用于风机叶片健康检测[4-6],传统的应用模式主要是接触式检测,需要布置大量传感器,对已投运的叶片无法实施检测。鉴于此,本文利用声发射技术,设计了一种基于气动噪声频域信号的非接触式叶片开裂缺陷智能检测终端,通过采集风机叶片旋转中产生的气动噪声信号,实时在线监测风机叶片的开裂缺陷。

1 风机叶片开裂气动噪声信号特征分析

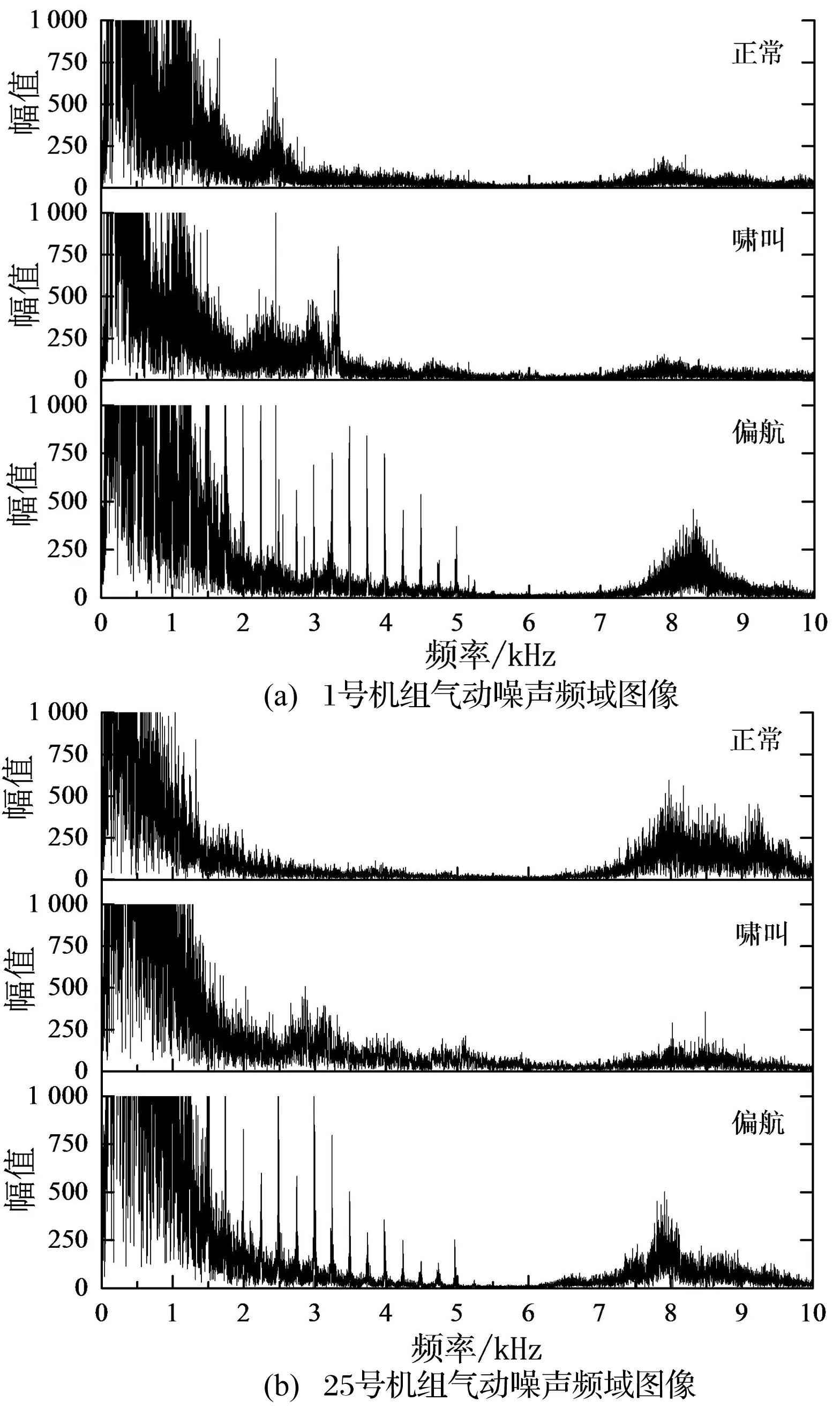

当叶片存在损伤时,风机叶片旋转时会发出比平常更尖锐的啸叫声。此时,对风机气动噪声信号进行时域—频域转换,会发现气动噪声频域信号的瞬时幅值急剧增大,其峰值比同排其他机组叶片的峰值明显增大,且信号频率集中分布在20 Hz~20 kHz频带范围内。该部分高频噪声是由各种因素引起的高阶随机偏移量,在正常情况下,这个高频噪声信号幅值很小,而发生机组叶片损伤事件时将变得很大,由此即可判定叶片结构出现了损伤[7-8]。图1是某风场1号机组(叶片正常)、25号机组(叶片损伤)在正常工作状态、啸叫状态和偏航状态下实测的气动噪声信号频域谱。

图1 某风场1号、25号风机叶片气动噪声频域图像

由图1可知,叶片正常的1号风机机组气动噪声包含较多的频率成分,频率范围较广,主要频率成分的分布没有一定的规律,呈随机性分布,一般由主频和它的倍频组成,符合正常叶片的声音频率特性。当叶片存在损伤时,风机会发出比平常尖锐的啸叫声,叶片损伤的25号机组叶片在三种运行工况下,在频率响应7 kHz~9 kHz范围内的幅值均有大幅提升,说明该机组中高频成分的能量较大,相应产生较高频率的气动噪声信号,风电机组叶片产生的气动噪声在某一段频谱的强度变化与叶片开裂缺陷具有相关性,叶片气动噪声可用于监测开裂缺陷。

2 在线监测智能终端硬件设计

2.1 在线监测终端架构

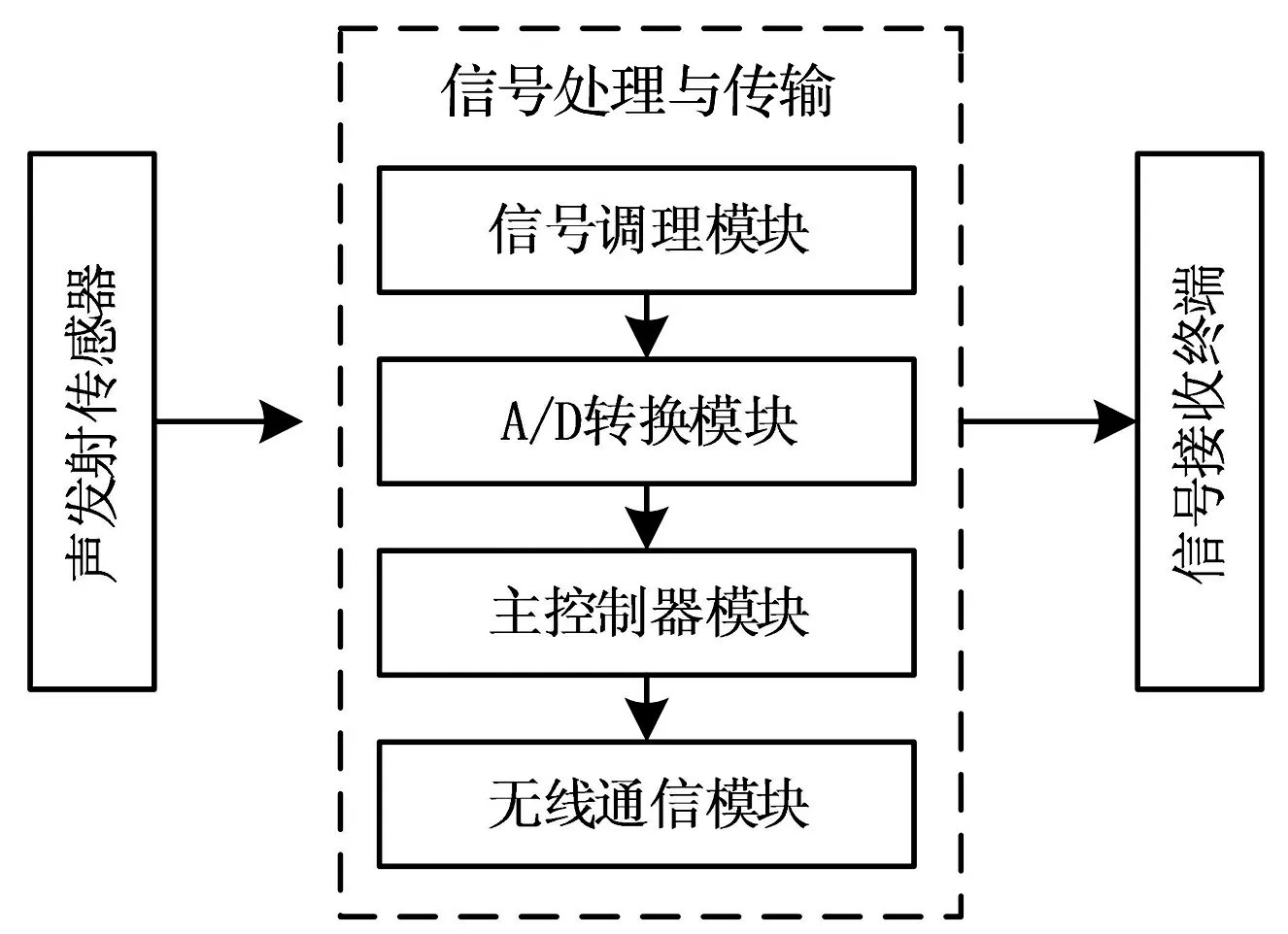

研制的风机叶片开裂缺陷智能终端架构如图2所示,智能终端主要包括信号发射、信号处理与传输、信号接收三个部分。其中:声发射传感器主要实现气动噪声信号的采集;信号处理与传输环节主要实现气动噪声信号的两级放大、滤波、数模转换、初步诊断及信号传输;信号接收终端主要实现气动噪声信号的实时监测与接收。

图2 风机叶片开裂缺陷智能监测终端拓扑图

2.2 声发射传感器选型

风机气动噪声主要为宽带噪声,频率范围广。北京声华科技生产的SR150M型声发射传感器具有以下特性:①适用于中低频声音的录音和拾音;②具有宽阔的频率响应20 Hz~20 kHz,中低频段有特定的提升响应和良好的瞬态响应;③高灵敏度、大动态范围、低失真;④压力梯度型麦克风,具有场效应晶体管前置放大器;⑤灵敏度越高越好,一般为-35 dB。SR150 M型声发射传感器主要参数如表1所示。

表1 SR150M型声发射传感器参数

2.3 信号调理模块设计

综合文献资料及研究者的现场测试数据,监测叶片声发射信号中高频段信号的灵敏度比低频段灵敏度高,更有利用实现故障诊断。另外,监测原始信号低频段幅值大,待分析频段信号强度相对较弱,信号调理适于先初步放大、滤波和再放大整理的策略。鉴于此,设计的信号调理模块主要包括前级放大电路、带通滤波电路和压控放大电路三个部分,信号频域带宽为500 Hz~20 kHz,实现气动噪声监测信号的两级放大与滤波,放大倍数自适应可调。

2.4 主控制器模块设计

声发射信号的频率较高,要求A/D转换模块具有比较高的采样频率,设计中选用了基于ARM Cortex-M4内核的STM32F407单片机作为主控制器,该型MCU的ADC采样频率最高达6 MHz,内置有3个独立的12位模数转换器,每个ADC可共享16个外在转换通道,满足气动噪声信号采样速率和通道数量的指标需求。

2.5 无线通信模块设计

通信模块基于TI公司的单芯片无线微控制器CC3200进行设计,该芯片支持802.11b/g/n无线协议,同时支持Station、AP和WiFi Direct工作模式。模块通过UART串口通信与主控制器进行数据交换,然后利用WiFi网络将主控制器采集的信号数据发送给地面信号接收终端,便于研制监测终端的布置安装,无需现场布线,提高监测的便利性。

3 信号采集策略与诊断规则

3.1 智能终端信号采集策略

图3 叶片开裂故障检测流程图

基于气动噪声的风电机组叶片开裂故障检测流程如图3所示。

智能终端首先利用声发射传感器实时采集风机叶片的气动噪声信号,然后利用信号调理模块和A/D转换模块,对气动噪声信号进行两级放大、滤波处理与A/D转换,提取满足系统要求的噪声信号。依据叶片开裂损伤情况下的气动噪声特性,在声发射传感器内设定一个信号阈值,若采集到的气动噪声信号在设定的阈值范围内,则判断机组叶片正常,无需进一步处理,若气动噪声信号幅值超出该阈值,则说明气动噪声信号存在明显提升,需将信号传输至下一环节,进一步判断叶片是否存在开裂故障。基于诊断规则,初步判断机组叶片是否存在开裂故障,若机组叶片正常,则无需将该部分信号数据发送至后台,若机组叶片存在开裂故障,则将气动噪声异常信号数据发送至后台作进一步分析,以实现风机叶片的开裂故障的诊断。

3.2 信号分析诊断规则

鉴于硬件资源的限制,设计的前端智能终端功能定位于叶片气动噪声的采集与监测信号的初步判断,具体的诊断规则如下:在获取到超越设定阈值的风电机组的叶片气动噪声信号后,记录信号采集时间,并持续观测该机组在若干个采样周期(比如2 min),其噪声信号幅值是否存在明显提升,若幅值均未出现类周期性提升,则说明机组叶片正常,为干扰信号,信号不上传后台;若信号幅值为时域上的连续性提升,未出现类周期脉冲信号,则判断其数据异常是由机组偏航动作引起的,信号不上传后台;除此之外,信号数据异常均初步归类为由机组叶片开裂故障引起,同时将信号存储并上传后台。

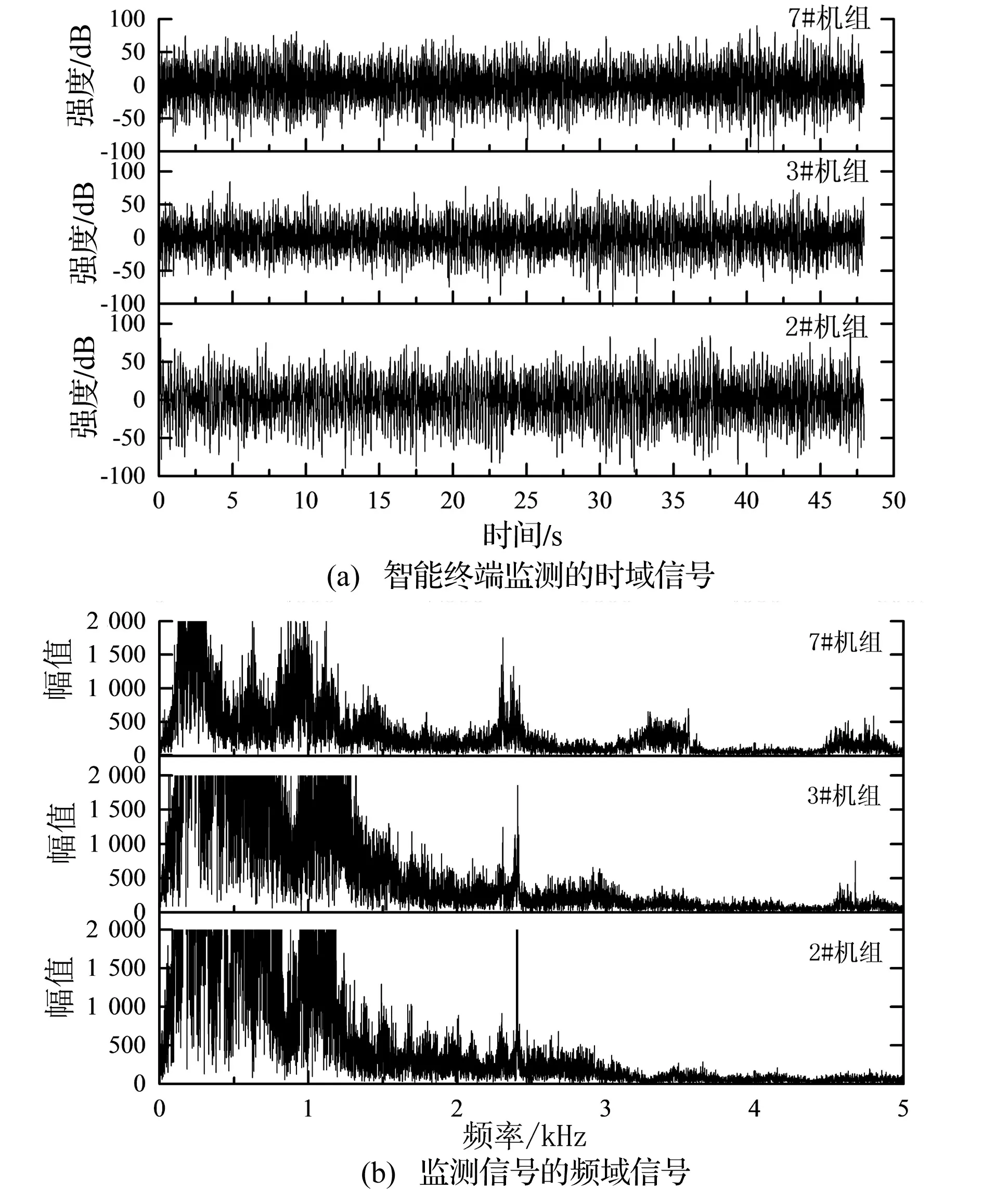

4 可行性试验研究

为验证本文设计的风机叶片开裂缺陷智能终端的有效性,本文利用该装置在某风场进行实地测量,测量的风力发电机的额定功率为2 500 kW的三叶片、水平轴发电机,该风机风轮直径为100 m,额定转速为16 r/min。试验中分别测量了存在一个损伤叶片的7号机组及三个叶片均完好的2号、3号机组的气动噪声,每次测量时间持续30 s,为了减少测量开始和结束时仪器造成的误差,采集信号至少包含叶片转动一周的声音信号。智能终端测量的2号、3号和7号机组气动噪声信号频域谱如图4所示。

由图4可得,2号、3号机组叶片的气动噪声信号幅值在高频范围内无明显提升,分布随机,符合叶片正常机组的噪声信号特性。7号机组叶片在频率响应3.2 kHz~3.6 kHz之间的气动噪声信号幅值有明显提升,说明该机组中高频成分的能量较大,相应产生较高频率的气动噪声信号,符合损伤叶片的声音特性,且与风场工作人员反馈的7号机组叶片存在损伤结论相符。测试结果表明,研制的风电机组叶片开裂缺陷智能终端能有效采集宽带噪声为主的气动噪声信号,可以将微弱的气动噪声电压信号放大,并通过滤波提取有用的气动噪声信息,实现初步诊断。

图4 某风场2号、3号、7号机组气动噪声频域信号

5 结束语

研制了一种基于气动噪声的风电机组叶片开裂缺陷在线监测智能终端。测试结果表明,该智能终端的信号测取精度可实现风电机组叶片运行状态信息的准确获取,采用无线通信技术实现噪声监测信号传输至地面接收终端,增加了智能终端现场布置应用的便利性。下一步拟开展终端监测点的选择与优化工作。