基于振动给料及分段控制的新型粉末计量设备研究

陈哲希

(上海电气自动化设计研究所有限公司,上海 200023)

0 引 言

在食品、包装、药品和化工等领域普遍需要对粉末材料进行计量分装。特别在药品及化工领域,单份粉料计量需要具有精度高、剂量小和不可磨擦等特点,目前这些应用往往通过人工手动完成[1]。随着我国制造技术的快速发展,电子技术的不断渗入,粉料计量装置由从前的机电结合式到现在的智能数字式,控制技术也从静态控制到动态控制的转变,以满足市场不断提升的需求[2]。本文设计了一种新型的粉末计量机构,该机构基于振动给料及天平反馈,通过分段电压控制实现粉料的精确计量。

1 粉末计量设备现状

目前市场上大多数的粉料计量设备多见于机电结合型的送料机构,其计量规格和计量精度由机械结构决定。为满足柔性制造的需求,新型的粉料计量设备逐渐向数字化、智能化发展,力求提高粉料计量的精度及效率,满足用户多样化、定制化的需求[3]。

文献[4]提出一种基于单片机控制的数字智能型螺旋式计量送料装置,该装置分送料系统及称重系统两个部分,送料机构主要由步进电机、联轴器和螺杆组成。通过给定电机转角,带动螺杆旋转将粉料定量给出,其计量精度取决于螺杆螺距及电机转角的控制精度。设备选用AT89C52单片机作为控制器,通过压力传感器实时返回物料的质量信息,数据通过A/D转换传到单片机实现闭环控制。设备通过设置目标值、误差等参数,来实现不同粉末的自动计量。

文献[5]提出一种基于PLC控制的粉末计量设备。该设备通过料斗下料、传输带送料及压力传感器质量反馈实现粉料自动称重。设备的下料斗安装于传输带之上,传输带下方中央加装压力传感器,通过单位面积的压力值及传输带移动速度计算出粉料的实时流量。该设备应用于需要多种粉料定量配比的应用当中。

文献[6]提出一种双螺旋结构的粉料计量机构,螺旋机构一大一小,平行安装。大螺旋机构用于粉料的粗加料,其目的在于减少计量时间增加效率。小螺旋机构用于精确加料,其目的在于保证计量精度。设备开始运行时大小螺杆同时打开,当计量质量接近目标质量时,大螺杆停机,小螺杆继续给料,直至称重完成。设备通过双螺杆设计,同时兼顾了粉料计量的效率及粉料计量的精度。

上述粉料计量装置多采用螺旋结构,材料在其中会发生摩擦,难以运用在炸药或药粉等不能摩擦的材料计量应用中。这类应用往往有计量粉料量小、计量粉料精度高、粉料不能摩擦和粉料非自流等特点。针对此类应用,可设计采用一种基于振动下料的新型计量设备,该设备采用闭环分段控制的方式,实现粉料的高精度计量。该粉料计量系统由下料模块、称重模块及控制系统组成。

2 模块设计

2.1 下料模块

下料模块主要由料粉料仓、料仓仓门、送料槽、直线输送器和振料底座组成。粉料料仓安装在直线输送器上,与直线输送器整体连接。直线输送器采用振动形式送料,料仓中的粉料均匀振动分离。料仓内加设滤网,用于打碎结块粉末。料仓出口处加装料仓门,使出料口可调节开口大小,根据不同粉料目数及特性调节出粉量,粉料沿送料槽下料。下料方式采用振动下料的形式,下料时由整体下料模块底座独立支撑,与称重模块分开避免互相影响。

系统通过改变振动的电压及频率来控制粉料的下料速度。在实际使用时,根据谐振点固化振动频率,通过调整振动电压的大小来改变振动幅值,实现对粉末下料流速的控制。振动控制器的输出电压采用远程PC控制,PC端通过改变模拟量输出,实现对不同粉末及不同粉量的精确计量。

2.2 称重模块

称重模块主体为精密电子天平,天平通过RS232串行接口与PC端连接。PC端负责对电子天平的控制及实时反馈数据的处理,电子天平数据反馈周期为每秒20~40组,可以满足控制要求。天平通过支架独立支撑,天平底座采用厚金属板支撑增加质量,保证称重稳定。天平表面加防护罩避免粉尘流入。

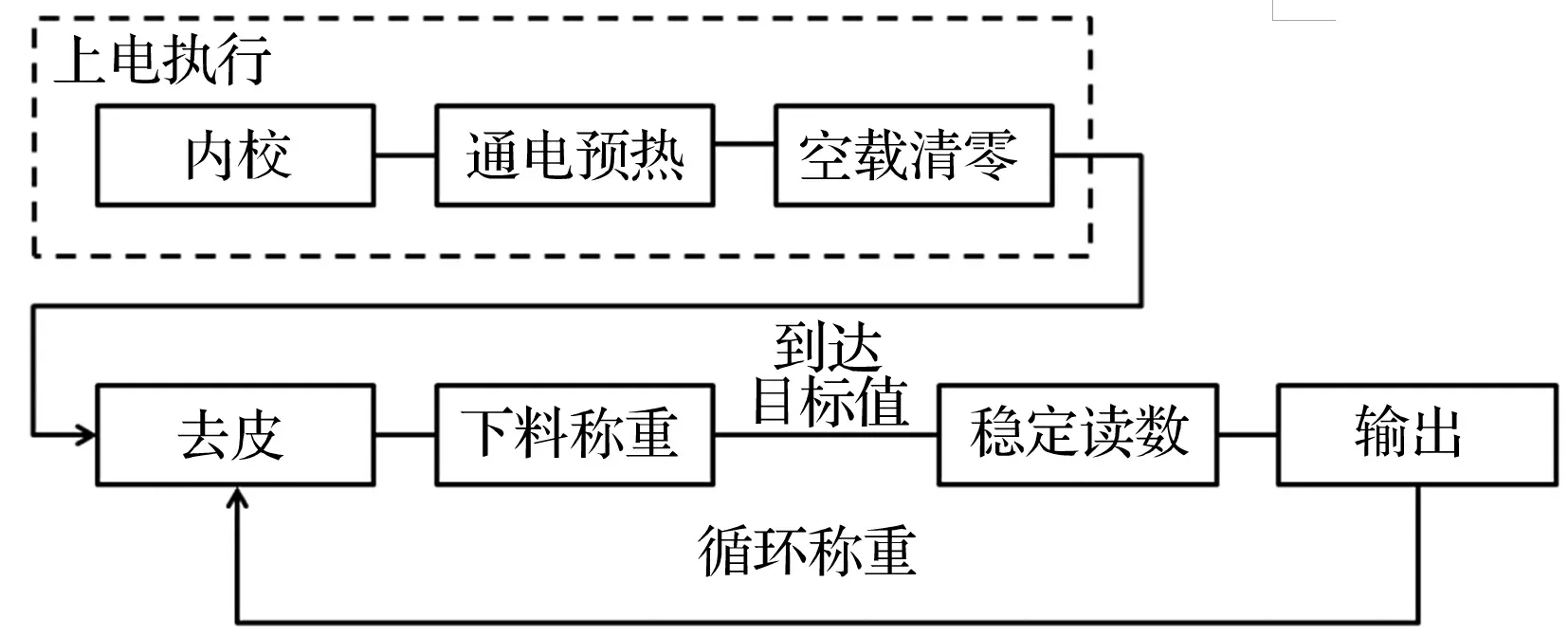

如图1所示,电子天平在上电时需要进行内校及通电预热,以适应称重环境。第一次称重前需在空载时清零。实际称重时,先对装粉料的空碗稳定去皮(用时约1 s),然后下料称重,直至到达目标值后停止,粉料最终质量需要有2 s的稳定读数后输出。

图1 电子天平称重流程

3 控制系统

3.1 控制系统构成

如图2所示,粉料计量控制系统以粉料目标质量作为给定量r,称重测量值z作为反馈,模拟量振动电压控制粉料下料速度,下料质量y作为系统输出,构成自动控制闭环系统。系统反馈偏差e经过分段算法、D/A转换传到振动控制器,振动控制器将模拟量转换成输出电压,实现对粉料下料速度的控制。系统PC端通过串口和电子天平进行连接,对粉料进行称重。计算机通过串口周期读取天平数值(即当前粉料的质量),并和目标值进行比较判断,通过分段算法控制振动送料过程,实现闭环控制。

图2 称料反馈控制系统框图

3.2 分段控制方法

系统通过电子天平的实时反馈进行闭环称重控制。为了在保证精度的前提下提高称量速度,粉料称重过程通过计算分段完成。考虑控制电压不发生跳变,电压控制分成3段,包括常电压段、线性减电压段和PID调节电压段。常电压段为一个电压常数,目的在于前期能够快速出料提高称粉效率。线性减电压段是一个系统从快速出料到精确称量的过渡段,其起始电压与常电压段的电压值相同,末尾段与PID电压调节上阀值相同。PID调节电压段采用PID算法,通过整定PID参数,能精确地称量到所需的目标质量。

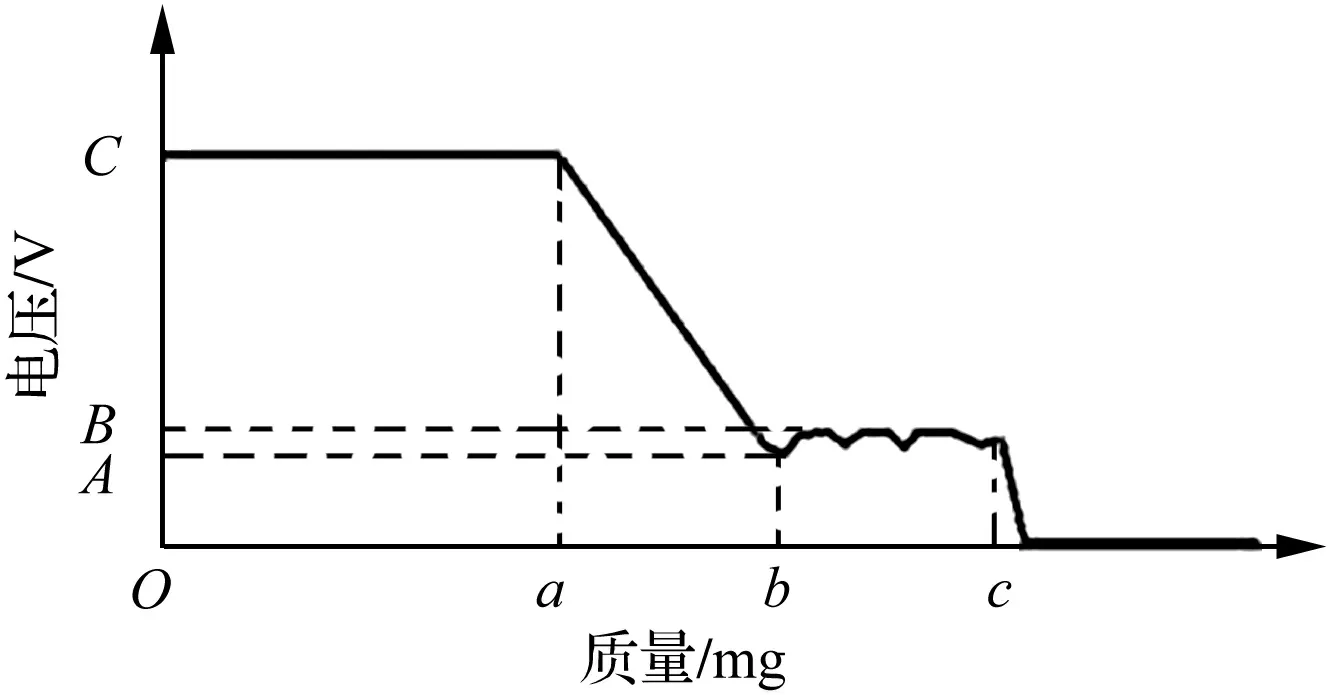

图3 分段控制过程图

控制算法是以粉末实时称重的质量为自变量,输出电压为因变量。如图3所示:a为常电压段与线性减电压段分界点;b为线性减电压段与PID调节电压段分界点;c为粉末最终所需称重的目标质量;C为常电压段的输出电压;B和A分别为PID调节电压段的电压上限与下限。在实际应用中,系统通过PC界面与人交互,在界面中可设定需要称量的目标值,并针对所称粉料特性对分段节点、常电压值、PID调节电压上限与下限等参数进行设置,以满足不同粉料、不同质量的个性化计量。

3.3 人机界面及参数设置

不同粉料在目数、黏度和材料特性方面都有区别,在相同振动电压下,不同特性的粉末出料速度也各不相同。为迎合不同场合下的个性化粉末计量,设备不仅支持任意目标质量的称量需求,也支持针对特定粉末设定称量过程参数,使设备能够适应各种类型的称量应用。

系统通过D/A转换模块及RS232接口实现PC端与设备的连接,人员可以通过PC软件界面对设备进行启停、设置参数等操作。PC端软件支持数据记录,每次称重完成后会将质量结果、总用时、分段用时、运行参数和时间等信息全数记录,并以报表形式导出,以便追溯及后续数据分析。

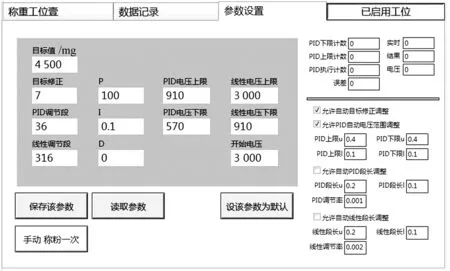

如图4所示,界面包含工位状态、数据记录和参数设置三部分。工位状态界面显示工位运行时的电压输出、称重质量和结果反馈等数据。数据记录界面包含称重结果和报表导出。参数界面可设置包含目标值、分段阀值和PID系数等参数,以适应不同情况下的生产需求。

图4 PC端人机交互软件界面

4 测试验证

设备通过对实际用户方非自流粉末进行运行验证。

该粉末用于制作粉末压片,粉末称量后通过压机进行压制。压片需要保证±10 mg的质量误差,因此要求称重精度在±10 mg内,粉料称量目标为2 500 mg。

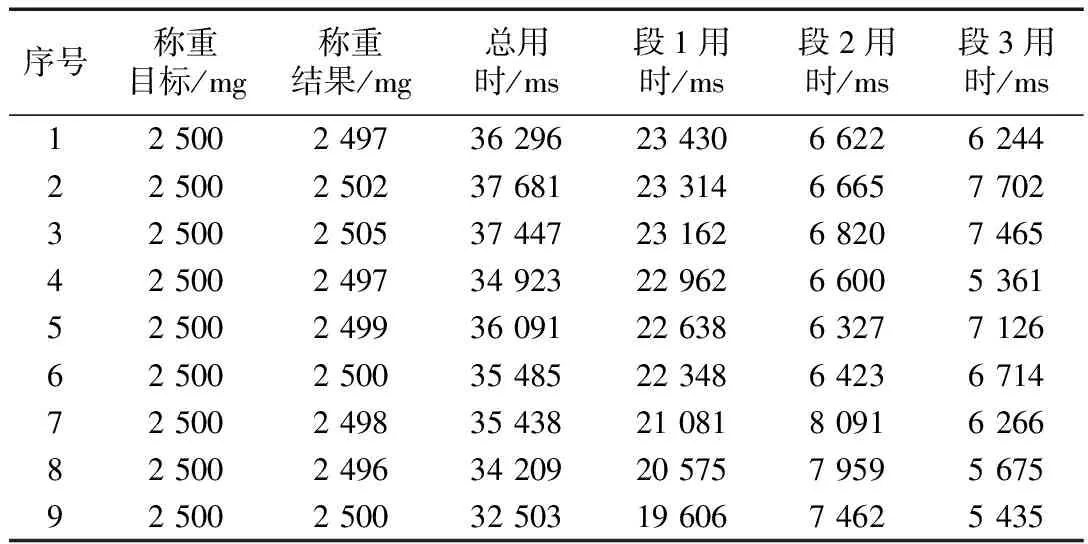

如表1所示,测试样数共为9组,观察称重结果发现:有2组无质量偏离,1组有1 mg质量偏离,2组有2 mg质量偏离,2组有3 mg质量偏离,1组质量低于目标值4 mg和1组质量高于目标值5 mg。整个系统称重误差基本分布在目标值精度范围内,且达到了±5 mg的称重精度。系统每组平均用时35 s左右,其中常电压段(表中段1用时)用时最多,一般大于20 s,线性减电压段(表中段2用时)和PID调节电压段(表中段3用时)用时较少,均为7 s左右,说明90%的粉量称重在第1段完成,剩余10%的粉量在2、3段完成。通过试验数据表明,该设备能够在保证称重精度的前提下,最大限度地提高称重效率,其间由于段2的衔接不会发生电压跳变。

5 结束语

通过对实际用户粉末的运行验证,设备能在保证±10 mg精度的前提下快速完成粉末的称量作业。设备通过振动给料的形式,很好地解决了某些不能摩擦粉末的计量难题。通过分段控制及PID调节,可在粉末称量的效率和精度间取得最优的平衡。设备通过PC端软件界面操控,具备易连接、稳定性高、操作便捷和数据记录完备等优点,是一种能适应各种质量,各种粉末的数字化和个性化的粉末称量设备。

表1 用户粉末测试结果