四缸电液伺服同步举升实验系统设计

倪 敬, 蒙 臻, 毋少峰, 王志强

(杭州电子科技大学 机械工程学院, 浙江 杭州 310018)

培养大学生的创新能力是我国新时代发展的必然要求,在当前创新创业浪潮驱动下,有效提高大学生的整体培养质量,尤其有针对性的提高拔尖大学生的深度创新能力,是保持国家核心竞争力的关键[1]。对于机械类大学生来说,机电一体化技术在实验教学中起着越来越大的作用,而现有的教学实验平台大多存在综合性不强、实现功能单一、实验关联性以及学生实操性低等缺点,难以实现多样化的教学实验要求[2],更不用说满足拔尖型大学生创新能力的培养需要。本文面向大学生“深度应用与创新能力”的培养需要,设计了一种基于工业PLC的四缸电液伺服同步举升教学实验系统,融合了液压传动控制[3-8]、PLC自动控制[9-10]、精密传感器[11-12]和机电传动控制[12-14]等方面的知识和技术,能有效地完成机械和自动化等专业的基础性教学实训任务。同时,PID控制算法、单液压缸PID控制实验和四缸同步驱动PID控制实验部分的加入,将同步驱动理论、自动控制理论与实验系统有机地结合在一起,使实验系统实现了进阶化、精密化、创新化、先进化和工程化。通过本文设计的教学实验系统的实训,可以极大地提高拔尖型大学生自主学习和自主创新实践能力。

1 实验系统工作原理与性能指标

1.1 实验系统简介

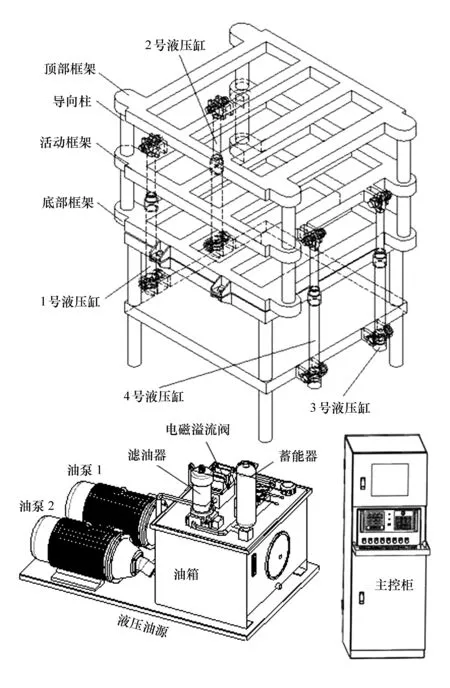

实验系统采用如图1所示的整体框架结构,主要由底部框架、4个导向柱、活动框架(负载)、顶部框架、4个阀控液压缸机构、液压油源和PLC控制柜组成。

图1 实验系统总体结构示意图

单阀控单缸伺服驱动工作原理:在每一个控制周期Ts内,控制系统首先根据加减速时间,举升行程和最大速度来确定当前时刻单液压缸的指令位置数值r(t);然后系统对液压缸活塞实际位置数值y(t)采样,将指令曲线数值与实际位置数值做差形成跟踪误差e(t)=r(t)-y(t);再利用跟踪误差,进行如式(1)的PID控制运算,得到当前时刻控制输出u(t),接着将计算输出u(t)进行数模变换后输出到比例阀线圈上,比例阀开启相应的阀口开度,实现液压缸活塞相应的推出和缩回;最后通过不断重复每一个控制周期,最终驱动液压缸达到指令位置r(t=te),te表示控制终止时间。当t=kTS,k为正整数,式(1)就可转变为直接用于编程的数字式PID控制算法。

(1)

式中KP、KI和KD分别为比例、积分和微分控制参数。

(2)

四缸电液伺服同步举升工作原理:首先在每一个控制周期内,必须要以1号液压缸位置y1(t)为基准,计算同步误差ei1(t)=yi(t)-y1(t),一旦同步误差|ei1(t)|≥em时,em为一设定值,系统驱动将强制被停止,以保证驱动过程的安全;然后,才是类似单阀控单缸的四阀控四缸各自伺服驱动过程。在每一个控制周期Ts内,采用“等同式”同步控制理论,4个单阀控单缸驱动机构都以同样的r(t)为指令位置数值,而后获得各自的跟踪误差ei(t)=r(t)-yi(t),i=1,2,3,4,从而以ei(t)为基础,分别执行四个PID控制算法,获得和输出相应的ui(t),完成相应的驱动控制。

1.2 实验系统的具体性能指标

本文设计的实验系统的主要性能指标如下:

(1) 额定负载:1 000 kg(四缸驱动);

(2) 同步举升行程:0~450 mm;

(3) 同步举升速度最大速度:200 mm/s;

(4) 加减速时间:0.5 s;

(5) 各液压缸间的稳态位移误差:≤0.02 mm;

(6) 各液压缸间的动态位移误差:≤0.05 mm。

2 实验系统的液压油源设计

实验系统涉及的液压油源,可以输出额定压力为10 MPa和额定流量为120 L/min的液压能,其液压原理图如图2所示。具体液压油源由供油回路和冷却回路两大部分组成,供油回路主要由两套叶片泵供油回路并联而成,冷却油路也由一套叶片泵供油和换热回路串联而成。每一套叶片泵供油回路由过滤器5、叶片泵2、电磁溢流阀6、压力表13和单向阀12组成。具体油泵的输出压力由电磁溢流阀调定。工作油液的输出经过蓄能器4、压力继电器10和三路高压球阀11控制实现。

图2 实验系统液压油源原理图

3 实验系统电液伺服驱动机构设计

3.1 四阀控四缸伺服驱动液压原理设计

为安全可靠实现四缸同步举升实验,如图3所示,采用了4组单阀控单缸并联驱动回路设计模式。每组单阀控单缸驱动回路分别由举升伺服液压缸、安全阀、背压阀、锁紧阀和比例阀组成。安全阀是一种溢流阀,保证举升过程中液压缸两腔的安全压力;背压阀也是一种溢流阀,用于抵消重力负载;锁紧阀是一种两位三通电磁球阀,泄漏小,实现液压缸的长时间位置锁死;比例阀是一种换向滑阀,其开口大小与控制信号成正比,从而可以实现向液压缸输送油液流量的控制。

图3 四阀控四缸同步举升液压原理图

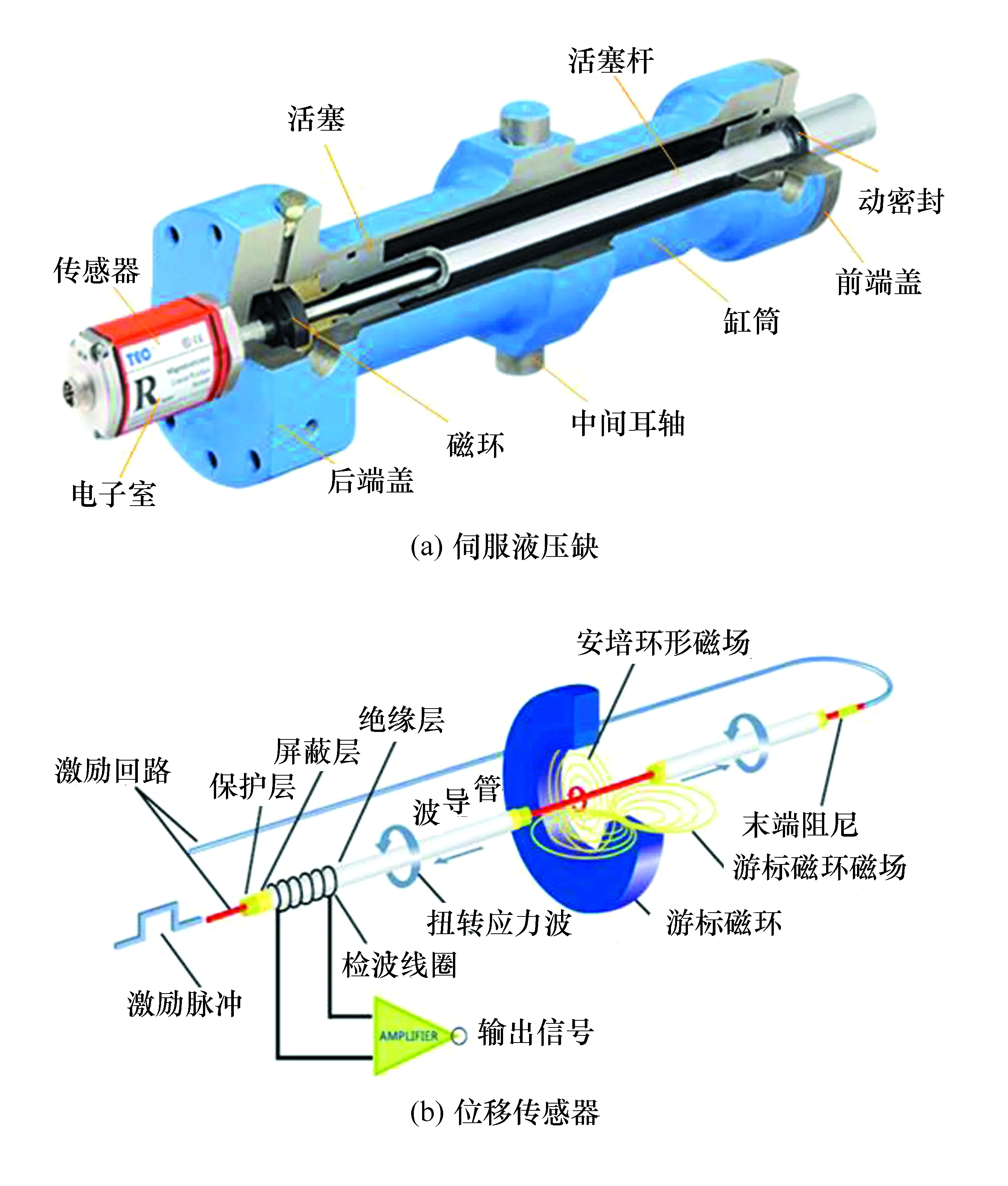

3.2 伺服液压缸应用设计

伺服液压缸是本实验台的核心部件之一,是在普通液压缸结构的基础上,加装磁致伸缩位移传感器(以下简称传感器)而成。具体伺服液压缸的内部结构如图4所示,由前后端盖、缸筒、空心活塞、空心活塞杆、动密封、中间耳轴和传感器组成。传感器安装于液压缸的后端盖处,其测量部分伸入活塞和活塞杆内,活动磁环安装于活塞上。具体测量过程:首先由传感器的电子室产生电流脉冲,该电流脉冲在波导管内传输,在波导管外产生一个圆周磁场;接着当该圆周磁场和活动磁环(套在波导管上作为位置标记)的磁场相交时,就会产生磁致伸缩效应,即波导管内会再产生一个扭转应力波脉冲信号;然后这个信号以固定的声音速度向电子室传输,并迅速被检测到。这样,通过精确测量传输时间,就可以高度精确地确定这个距离,精度可以达到1 μm,响应速度可达1 ms。

图4 伺服液压缸和位移传感器结构

4 实验系统电气控制设计

4.1 电气系统设计

4.1.1 实验系统配电原理设计

根据四缸同步举升速度和行程的要求,实验系统的配电系统设计如图5所示,主要由两台主油泵电机供电回路、一台冷却油泵电机供电回路和相关开关电源供电回路组成。开关电源回路主要向PLC的电源模块、数字输入回路、数字输出回路、模拟量输出回路、比例阀供电回路和工控机供电。系统配电设计主要体现实验系统的总功率消耗和主要用电器分布。

图5 实验系统配电原理设计

4.1.2 油泵电机的控制回路设计

实验系统的液压油源配置有两台叶片泵,分别由两台三相交流异步电动机驱动。每一台油泵电动机的控制回路如图6所示,主要由强电和弱电回路组成。强电回路中的3大接触器KM1、KM1Y和KM1△相互配合,完成电动机绕组“Y-△”接法的转换。热继电器FR和空气开关QF2主要提供电动机的过流保护。弱电控制回路在PLC程序的指引下,执行对3个接触器的控制动作。

图6 油泵电机的控制回路

4.1.3 PLC控制系统设计

根据四缸同步举升过程的高同步误差要求,实验系统采用西门子中高端S7-300PLC实现,具体配置见表1。其中CPU315-2DP、SM321、SM322、SM338和SM332组成主控制器,完成四缸同步举升过程的所有控制信号输入、运算和输出。同时,CPU315-2DP基于PROFIBUS-DP总线,通过STEP7软件实现对CPU224的组态和通信控制,完成对油源的起停控制。此外,CPU315-2DP通过CP5611卡实现与上位监控电脑之间的数据交接。

表1 实验系统PLC系统硬件配置

4.2 PLC控制软件设计

基于西门子S7-300PLC编程STEP7软件平台,根据实验系统的工作原理,四阀控四缸伺服同步举升过程PLC控制软件原理框图见图7。该控制软件主要由主程序OB1块和定时中断OB35块组成。

图7 实验系统PLC程序原理框图

主程序模OB1块主要负责液压油源和操作面板等中数字量输入输出控制工作。

定时中断OB35块是核心模块提供1~10 ms的定时中断,即控制周期,主要负责四阀控四缸的驱动控制,可以分为手动曲线发生FB1块(背景数据块DB1)、自动曲线发生FB2块(背景数据块DB2)、PID运算FB3块和运行数据暂存FB4块(背景数据块DB4)。FB1块(背景数据块DB1)和FB3(背景数据块DB3)用于实现按钮点动模式下四缸同步举升的驱动过程;FB2块(背景数据块DB2)和FB3(背景数据块DB31)用于实现按钮自动模式下四缸同步举升的驱动过程,即一键实现一段预定位置的四缸同步举升的驱动过程;FB4块(背景数据块DB4)用于记录四缸同步举升过程中四个液压缸的位移数据,供监控系统查询和绘制实验结果。此外,还有位置PV读取和位置判断报警模块,主要是对ei1(t)的处理和系统安全保护。

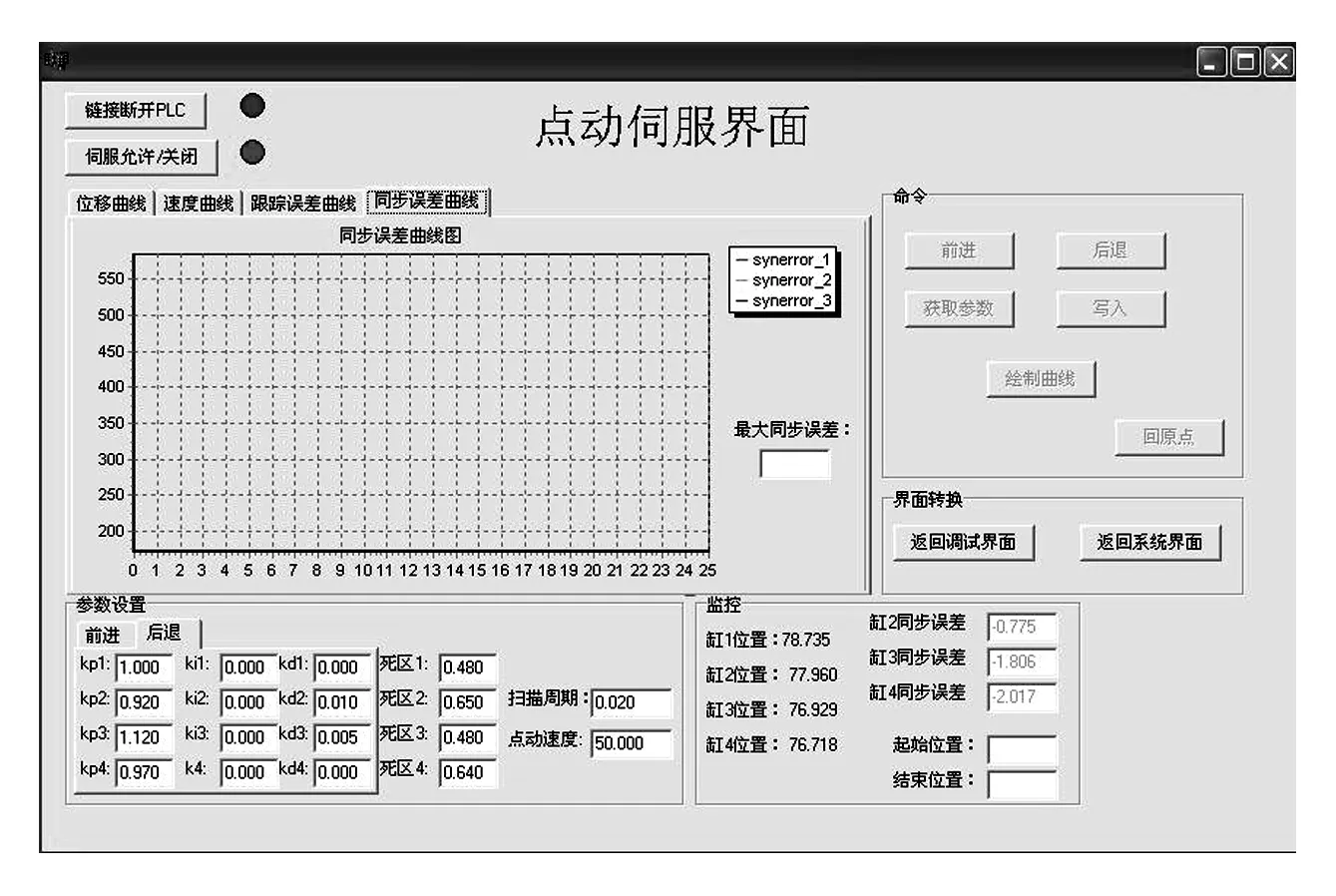

4.3 监控软件系统设计

基于Borland C++编程软件平台,根据实验系统的工作原理,设计的四阀控四缸伺服同步举升过程监控软件界面如图8所示。该监控软件主要由PLC通信模块、点动调试模块、点动伺服模块和自动伺服块组成。

PLC通信模块基于CP5611卡和通信动态连接库函数,主要用于测试PLC与上位工控机的通信连接,将PID控制参数下载到PLC和读取PLC采样的数据等功能。

点动调试模块主要用于测试单阀控单缸伺服驱动机构,可实现指令位置曲线生成,PID控制参数调整,跟踪误差作图与评价等功能。

点动伺服模块的监控界面如图8所示,主要用于点动测试四阀控四缸同步举升机构,可实现指令位置曲线生成,四缸PID控制参数调整,跟踪误差、速度曲线和同步误差作图与评价等功能。

图8 四缸同步举升点动伺服监控界面

自动伺服模块主要用于在手动伺服模块的基础上,测试四阀控四缸同步举升机构的一键完成指定距离运行性能。

5 实验设计

(1) 机电传动控制实验。本实验属于基础型实验,通过实验观察油泵三相交流异步电动机“Y-△”起动和停止情况,认识开关电源、空气开关、继电器和接触器,以及常用电缆、端子、端子排、线槽和线扎等电气附件,并应用机电传动知识绘制电动机控制强电和弱电回路图,让学生在操作中理解掌握机电传动知识。

(2) 液压传动实验。本实验属于基础型实验,通过实验观察液压传动回路动作,认识油源中油箱、蓄能器、滤油器、叶片泵、电磁溢流阀、球阀、单向阀、电磁比例阀和液压缸等常用液压元件,结合应用液压传动知识绘制液压传动原理图,组织学生拆装电磁换向阀,增加学生的实验参与度和对液压系统的认识。

(3) PLC逻辑编程实验。本实验属于基础型实验,通过使用编程软件STEP7,编写实验台油源中三相异步电动机的“Y-△”起停控制程序和4个比例阀控制4个液压缸的顺序动作程序,让学生认识PLC的程序执行过程,培养学生的逻辑思维和编译能力。

(4) 磁致伸缩位移传感器实验。本实验属于基础型实验,通过观察磁环在不同位置时的传感器信号输出,让学生认识与理解磁致伸缩位移传感器的工作原理,感受精密和高精密测量技术。

(5) Profibus-DP总线实验。本实验属于进阶型实验,通过使用编程软件STEP7,使用S7-300PLC实现S7-200PLC的组态,并完成数字量、模拟量和特殊功能模块地址分配,加深学生对现场总线技术的理解,感受总线通信与现场总线控制技术的前沿。

(6) PID控制编程实验。本实验属于进阶型实验,通过对PID控制算法结构框图的理解,学生自行编写PID控制程序,并进行单个液压缸的伺服驱动控制实验,体会伺服控制过程中比例,积分和微分参数的调整对液压缸运动所带来的精度、响应速度和振动等影响,增强学生的学习兴趣。

(7) 四缸同步举升实验。本实验属于高阶型实验,通过对四缸同步驱动控制算法结构框图的理解,学生自行编写四缸同步举升PID控制程序,并进行相应的控制实验,深入体会影响同步驱动误差和同步驱动速度的因素,培养学生的创新实践能力。

6 结语

本文设计的四缸电液伺服同步举升系统具有以下特色与创新之处;

(1) 实验系统配置了PID控制技术、电液伺服驱动技术、位移传感技术、机电传动控制技术、现场总线技术和PLC控制技术,能有效地满足不同高等院校机械和自动化学科多专业的基础型单项教学实验任务。

(2) 本系统集液压伺服执行机构、电气元件、PLC硬件、PLC控制软件和上位监控软件与一体,功能完备,实训难易程度可以根据教学目标设定调整,能有效满足拔尖型大学生进阶型培养所需的实验要求。

(3) 实验系统融合同步控制理论、PID控制算法、高精度位移传感器和现场总线技术,充分体现了现代机电液一体化控制技术水平,保证了教学实验系统的先进性与创新性。