矿用锚杆高效自动剪断装置的研制与应用

相吉安 程召汉 宋立勇

(山东兖州煤矿机械有限公司,山东 兖州 272100)

锚杆是煤矿的常用支护材料,用量非常大,但现在大多数企业对于锚杆的生产还是靠人工来完成的。传统的人工生产模式,劳动强度大,生产效率低,而且还存在一定的安全隐患。根据这一现状,山东兖州煤矿机械有限公司对锚杆的生产工艺进行了深入的研究,经过不断的探索和调研,不断的试验和总结,成功研制出了锚杆自动剪断装置,实现了锚杆剪断的机械化和自动化,并在实际生产中取得了显著的效果。

1 结构和工作原理

1.1 结构

如图1所示锚杆自动剪断装置主要包括传动装置2和3、自动定位装置6、自动翻料装置4三大部分组成。

1.2 工作原理

按下启动按钮,传动装置2和3开始动作,物料1(3根长12m的锚杆钢)在传动装置的带动下开始向前运动,通过导向槽8将3根锚杆钢分开并送入剪口7,到达定位挡板6,传动装置2和3停止运动,剪口7动作,将锚杆钢剪断,此时定位挡板6在气缸的带动下提起,传动装置3动作,带动剪好的锚杆向前运行,到达尾部挡板5时,翻料装置4开始反转,将剪好的锚杆翻入吊装架内。然后往复运动实现锚杆的自动化剪断。

图1 锚杆高效自动剪断装置示意图

2 锚杆高效自动剪断装置的特点

2.1 传动装置

传统的传动模式是把原料放在托辊上,然后人工向前拖拽,而且一次只能托动一根锚杆钢,费时又费力。

改进后,用电机带动托辊,用链轮将各个托辊连接起来使其一起转动,带动托辊上的原料向前运行。此种传动方式一次可以传送多根,快速高效,不需要人工。

2.2 定位装置和翻料装置

传统的定位挡板是固定的,不能移动的,锚杆剪断后需要人工将剪好的锚杆拿下来,有时剪断后锚杆卡的比较紧,一次拿不下来再去拿时就很容易被下一根传过来的锚杆伤到手,存在一定安全隐患。

改进后,定位挡板采用自动化控制,并且用翻杆来代替人手卸料,锚杆被剪断后挡板在气缸的带动下自动提起,锚杆从挡板的下方通过到达翻料装置由翻杆将锚杆翻到吊装架内。整个过程全部自动化控制,无需人工,快速安全。

2.3 剪口的控制

传统的方式是用脚踏开关控制剪口,剪一次就需要人工踩一下脚踏,这种方式一是比较费事,二是由于每天要生产上万根锚杆这样频繁地使用脚踏,脚踏开关上的弹簧很容易失效,造成剪口“连剪”,导致出现废品。

改进后,用气缸代替弹簧,一上一下简单快捷,并实现了剪口的自动化控制,快速安全。

3 翻料装置气缸承载力的计算

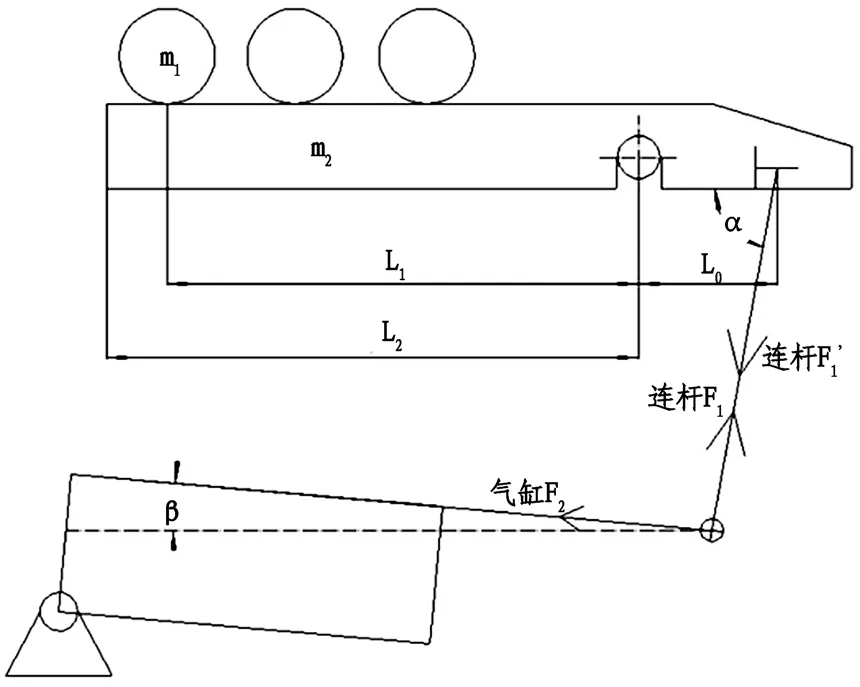

图2为翻料装置的最大受力位置,为了简化计算,将3根物料假设都放在m1位置,翻杆L0段、连杆和气缸的质量均忽略不计。

图2 翻料装置示意图

由力矩平衡条件得:

根据(1)、(2)、(3)式,可得出气缸的最大承载力F2:

式中:

F2-气缸承载力,N;

m1-锚杆质量,kg;

g-重力加速度,取g=9.8m/s2;

m2-翻杆质量,kg;

L1-锚杆力臂,m;

L2-翻杆力臂,m;

α-连杆与翻杆的夹角,(°);

β-气缸与水平面的夹角,(°)。

4 链轮的设计

根据托辊承载力的大小,选择链条型号为滚子链08A-1-94 GB/T1243-2006,查《机械设计手册》第2卷表6.2-2得滚子链的参数节距P=15.875mm,滚子直径d1=10.16mm,查《机械设计手册》第2卷表6.2-7得链轮齿数z=25,链轮分度圆直径d:

齿顶圆直径da的计算:

齿根圆直径df:

5 系统能量分析

5.1 系统总动能Ek

(1)原料总动能E0

式中:

m-传动物料的总质量,kg;

v-物料的运动速度,m/s。

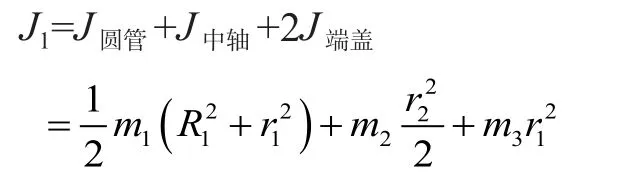

(2)托辊的转动惯量J1

式中:

m1-托辊圆管的质量,kg;

R1-托辊圆管的外径,m;

r1-托辊圆管的内径,m;

m2-托辊中心轴的质量,kg;

r2-托辊中心轴的半径,m。

(3)链轮的转动惯量J2

J2=mr2/2

式中:

m-链轮的质量,kg;

r-链轮的半径,m。

(4)主动皮带轮的转动惯量J3

式中:

m1-主动皮带轮的质量,kg;

m1' -凸缘部分的质量,kg;

r1-主动皮带轮的外径,m;

r1'-凸缘外径,m。

(5)从动皮带轮的转动惯量J4

计算方法与(4)主动皮带轮的计算方法相同。

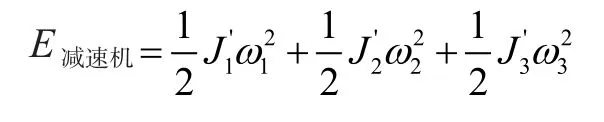

(6)减速机的系统总动能E减速机

式中:

ω1、ω2、ω(3)-分别是电机、一级减速、二级减速的角速度,ω1:ω2:ω3=15:5:1;

J1' 、J2' 、J(3)' -分别是电机、一级减速、二级减速的转动惯量。

在新农村景观规划的过程中,应该积极遵循以人为本的理念,要为农村营造和谐的生存环境,展现出人和自然全面发展的模式。所以,在实际进行农村景观设计的过程中,要以自然为本,并尊重人们的生活习惯和文化。在设计的规程中要彰显出以人为本的原则。在农村发展的过程中,其经济来源主要是农业。在这样的情况下,设计人员在展现出以人为本思想的情况下,要让自身在实际环境中展现出一定的适应性,还应该引导外来人员在情感上形成共鸣[1]。这样,才会实现生态资源的和谐发展。最后,还应该把现代化景观设计和当地人们观念密切的结合在一起,其中也涵盖了村民的日常生活特色,形成温馨的新型农村景观结构,为新农村建设提供有力支持。

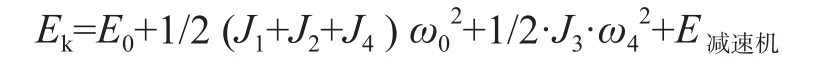

由(1)(2)(3)(4)(5)(6)得系统总动能Ek

式中:

ω0-托辊、链轮、从动皮带轮的旋转角速度,rad/s;

ω4-主动皮带轮的旋转角速度,rad/s。

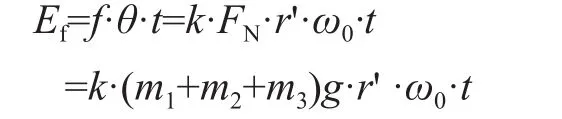

5.2 系统摩擦损耗Ef

忽略电机和减速机的摩擦生热损耗,物料的摩擦能量损耗分析如下:

式中:

k-滚动摩擦系数,取k=0.01;

g-重力加速度,取g=9.8m/s2;

r'-摩擦半径,m;

t-摩擦时间,s。

6 创造性、创新性描述

本着提高劳动效率、降低劳动强度和多用设备少用人的指导思想,将原来传统的人工剪断模式,改为机械自动模式,实现了锚杆生产的自动传送、定位、剪断以及翻料等动作,使原来至少3个人才能完成的工作,现在仅需要1个人就可以轻松完成,大大降低了工人的劳动强度,提高了劳动效率,每年节约可人工成本10万多元,每天可增加产量7000多根,提高劳动效率3倍之多,经济效益非常显著,同时实现了安全生产。

7 推广应用范围以及改进措施

锚杆高效自动剪断装置,实现了锚杆剪断的自动化控制,并且结构简单,易于操作,节约人员,安全可靠,特别适用于锚杆批量生产的工矿企业。

改进措施:

(1)现在上料部分还是人工上料,将来改进方向把上料部分也改成自动上料。

(2)现在的自动控制是靠继电器来完成的,更换产品型号时需操作员根据工作手册来设置对应的控制程序,下一步现将会用PLC控制来代替继电器控制,更换产品时直接在控制面板上输入需要更换的产品型号即可,改进后会更直观,操作会更容易。

8 结语

锚杆高效自动剪断装置摆脱了多年来劳动强度大、生产效率低的人工剪断模式,使锚杆的生产实现了机械化和自动化,降低了劳动强度,提高了劳动效率,保证了安全生产。锚杆自动剪断装置在生产现场已成功使用,效益非常显著。锚杆自动剪断装置设计简单,制造容易,易于操作,具有很好的使用价值和推广价值。