2JK-4×1.65-11.5提升绞车的改造及实践应用研究

祁永宏

(同煤集团云冈矿大型设备队,山西 大同 037017)

煤矿井下生产中,提升绞车的实际提升能力影响着煤矿的开采能力,针对实际工况对提升绞车进行改造应用,提高其实际提升性能是非常有现实意义的。本论文主要是针对云岗矿2JK-4×1. 65-11.5提升绞车进行改造优化,提高其整体工作性能,并进行实践应用研究。

1 2JK-4×1. 65-11.5提升绞车

1.1 2JK-4×1. 65-11.5提升绞车简介

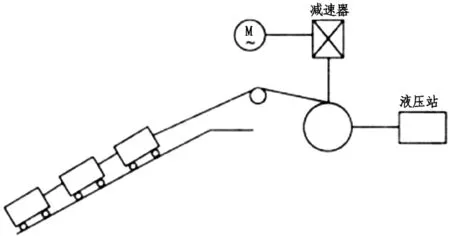

2JK-4×1. 65-11.5提升绞车是根据同煤集团具体特殊情况而设计制造的,适用于煤矿物料提升。绞车由主轴装置、卷筒、底座、减速器、调速制动装置、电机、工作制动装置等部分构成,绞车提升系统见图1所示。

主要组成部分:

(1)机座。机座由槽钢、钢板等材料焊接而成。各个部件都通过机座安装连接在一体。

(2)电器部分。主要是配置YR173/34-16型电机。电器部分主要指电机。不同厂家、不同型号绞车的配置电机有所不同。

(3)联轴器。联轴器为弹性柱销联轴器,连接在电机轴和减速器输入轴上。

图1 2JK-4×1. 65-11.5提升绞车提升系统

(4)电力液压制动器。由电力液压推动器和制动架组成,与减速器左端的制动轮配合实现绞车的紧急制动,制动器为常闭式。主要用于安全制动。

(5)减速器。减速器是一级斜齿轮传动和行星齿轮差动传动的混合结构,中心距与中心高均为300mm。在上箱体上具有视孔,可由此往减速机中加入润滑油,也可用来观察两个齿轮的啮合情况,平时用视孔盖盖上。下箱体设有油标孔,通过油标尺来观察油面。

(6)主轴装置。主轴装置由卷筒壳、主轴、大齿轮、制动支轮、轴承座等组成。主轴的一端用键连接大齿轮,另一端用键连接制动支轮,大齿轮与制动支轮间有以钢板卷成的卷筒壳,并用螺栓固定其上。主轴两端装有滚动轴承,通过两轴承座用螺栓固定于机座上。

(7)调速制动器。调速制动器为闸式制动装置,调速轮装在调速轴上,调速轴与中心齿轮固定在一起,闸瓦控制制动轮的转速达到调速作用。

1.2 提升绞车使用中存在的问题

随着云岗矿开采的推进,2JK-4×1.65-11.5提升绞车提升系统受到了限制,无法满足生产的需要,主要存在以下问题:

(1)主轴装置卷筒的薄筒壳、弱支撑结构导致受力不均匀,考虑采用剖分式或整体式弹性结构卷筒,卷筒受力均匀,强度大。制动盘的结构不合理,无法满足提升现场的需求,需要进行相应的改造。所采用的卷筒为剖分式的弹性材料结构,在工作状态下,整个卷筒相对于其他设备受力较为均匀,而且整体具有较大的工作强度,并且在原来制动盘的基础上进行了制动盘的二次改造,制动盘的装配式结构满足了现场需求,更加便于安装使用,使得整个制动系统结构更为合理。

(2)该型号绞车的密封性能有所欠缺,在潮湿的环境中容易发生故障,导致维修率增大。在密封方面,经过改造后的绞车设备在密封性能方面有了较大的提高,能够满足矿井长期潮湿的工作环境,有效降低了维修强度。

(3)绞车内部的工作阻力较大,降低了工作效率和工作安全性能。

(4)在井口无自动解除装置,没法满足生产的实际要求。

(5)调绳解调离合器的问题导致绞车在实际工作中存在不足。

针对2JK-4×1.65-11.5提升绞车存在的以上问题,必须进行相应的改进。

2 2JK-4×1. 65-11.5提升绞车的改造研究

针对2JK-4×1. 65-11.5提升绞车在使用过程中存在的不足进行了以下的改造。

(1)主轴装置的卷筒采用剖分式弹性结构卷筒,卷筒受力均匀,强度大,改造后卷筒直径达4.00m,宽度达1.65m,完全满足云岗矿井下的工作条件,将制动盘改造为装配式结构,制动系统结构更加合理,安装过程更加便利。

(2)针对密封性能欠缺的问题,采用不油污制动盘,该款制动盘密封性能更好,安全可靠,动作灵活。

(3)基于工作阻力一直较高,为进一步降低车内工作阻力,提高工作效率,开发了新型液压工作站-TH112A3工作站,该新型工作站的应用能提高制动器二次制动的性能,提高绞车运行安全性,降低故障的发生率。

(4)在井口设置自动解除装置,能够满足现场实际需要。

(5)对提升绞车电控系统进行了改造。采用交流变频技术改造电控设备,实现提升绞车的全程数字监控、安全回路双线制、调速过程程序化控制、提升自动化控制,有利于保障提升绞车运行过程中的安全性。同时在调绳解调离合器方面,通过在双卷筒上设置径向齿块式液压调绳离合器的办法来弥补实际工作中的不足。

(6)风压制动系统改造为液压盘形闸制动系统,将原来存在安全隐患的制动拉杆取代,并在原有结构上增加了二级制动系统,使绞车的整体制动系统得到了很大提升。

改进后的新型提升绞车的整体结构包括以下几部分:动力提升系统、行星差动传动系统、新一代液压工作系统、二级制动抱闸系统、集成式控制操作系统、预警保护提示系统。动力提升系统是绞车动力产生的核心,受工作环境影响较大。行星差动传动系统是传动部件,通过调节来达到设备运行的稳定性。TH112A3工作站起到二次制动的效果。二级制动抱闸系统在制动失效时起保护功能。集成式控制操作系统提高绞车运行的自动化程度。预警保护提示系统主要是对运行的故障进行提醒,并视故障的类型采取不同的处置措施。改进后的新型提升绞车性能提高,工作效率为2×800kW;系统所采用的钢丝绳最大承载力为1500kN;行星差动传动系统的转速比为11.50;最大提升速度6.8m/s。经现场实践证明,该新型提升绞车的提升性能完全满足云岗矿的实际需要。

3 新型绞车的实践应用及效益分析

2017年5月,新型绞车改造优化完成后,在云冈矿进行了试用,整个试用期间运行情况良好,提升性能增加,无故障发生。在调试过程当中,制动抱闸闸盘间隙小于2mm,增大了抱闸制动盘与制动闸的接触面积,提高了制定系统的能性。在后期的运行过程当中,新型绞车的各类检测数据都符合煤矿安全生产规程,能保证完成相应的提升任务。

社会经济效益:新型提升绞车的主轴装置为剖分式的弹性结构卷筒,该卷筒受力均匀,强度大,有力地保障了绞车的运行完全。液压盘形闸制动系统,以及增加的二级制动系统都有力地保障了绞车的运行完全。改进后提升绞车还降低了制动系统的噪音。改进后新型提升绞车在原基础上可减少1个工作岗位,节约了人工费用。同时降低了绞车的故障率,节约了维修的材料费用、维修人工费用以及节约了停工导致的企业经济损失,为企业创造了较好的经济效益。

4 结语

本文对云冈矿2JK-4×1. 65-11.5提升绞车在使用中的问题进行了分析,有针对性地进行了优化改进。实践应用验证结果表明:改进后的新型提升绞车的整体性能提高了,增加了提升性能,延长了制动系统使用寿命,提高了运行的安全性,降低了故障发生率,同时还改善了制动系统噪音。为云岗矿创造了较好的社会经济效益。