高水材料充填技术在过超高空巷的应用

张 超

(山西宁武榆树坡煤业有限公司,山西 宁武 036700)

工作面过空巷是当前一次采全高综采工作面回采的主要问题之一,特别是对地质条件复杂,内部构造不清需打探巷探明相关状况的工作面,这个问题很普遍。榆树坡公司1201工作面内空巷平行切巷布置,部分地段巷道超高,顶板破碎,工作面过空巷过程中,随着工作面的推进,在超前支撑压力作用下基本顶易在空巷上方提前断裂,引起空巷及工作面顶板急剧下沉,矿山压力显现剧烈。理论与实践表明,采用HS-2型高水充填材料充填空巷是回采过空巷的一种安全、经济、高效的方法。

1 工程概况

榆树坡公司1201综采工作面位于2号煤一采区。工作面标高为1018~1112m,地面标高为1360~1430m,埋藏深度为290~390m,煤层平均厚度4.7m。煤层基本顶为18.92m厚的粗中细砂岩,基本底为8.69m的砂质泥岩。1201工作面采用一次采全高综合机械化走向长壁采煤法,后退式开采,平均采高4.7m。

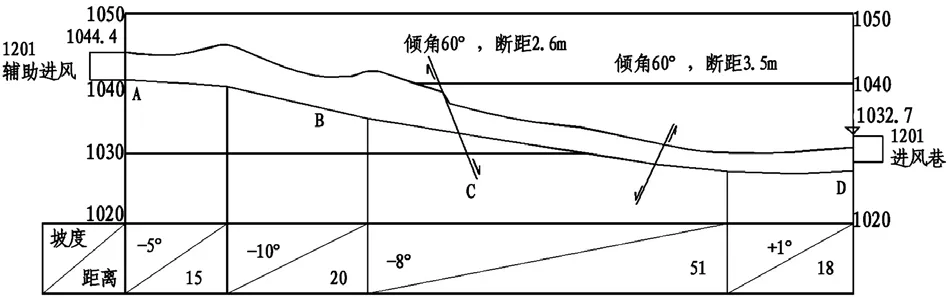

(1)空巷情况。1201工作面内槽波探测出两条断层,CF7和CF8,为进一步确定断层位置、断距及走向,在切巷向外560m处施工了一条探巷(宽×高=4.4m×3.8m)。该巷道由进风顺槽侧开口,垂直于进风顺槽,向采帮侧延伸124m,与辅助进风巷贯通,空巷采用锚网支护。因沿顶板掘进,并准确探出两条断层,探巷断层处部分巷道高度达6.8m。探巷平面位置见图1,实测剖面见图2。

图1 1201工作面采掘工程平面图

图2 1201探巷实测剖面图

(2)预计充填情况。现1201工作面已回采至385m处,距离探巷175m。为了减少过空巷时间,提高工作面回收率及安全生产水平,计划采用HS2型空巷充填材料对该探巷进行局部充填,要保证辅助进风巷正常通风,计划充填长度104m。根据井下实测,待充填空巷体积1845m³。具体充填参数见表1。

表1 1201探巷充填参数

2 空巷充填材料

2.1 空巷充填材料

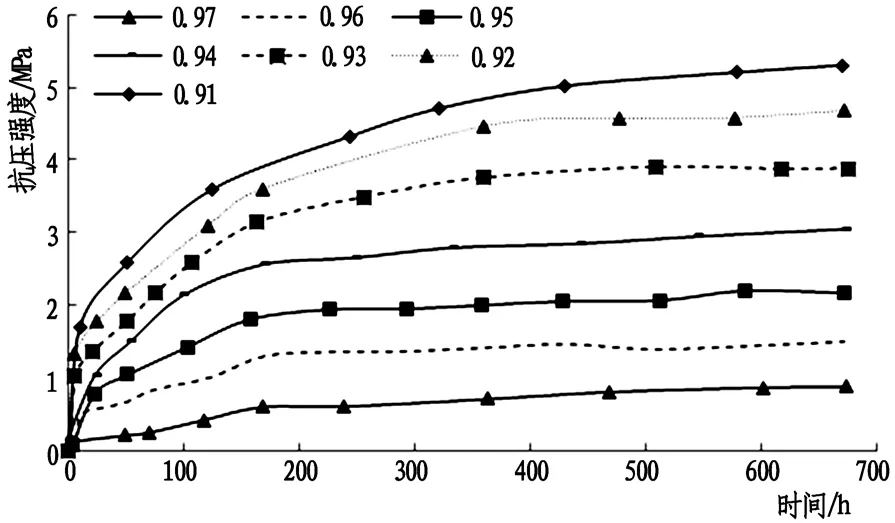

空巷充填材料是一种能在高水灰比条件下快速凝结的特种水泥,水化反应生成大量的钙矾石(3CaO·Al2O3·3CaSO4·32H2O)。空巷充填材料能够在高水灰比条件下快速凝结硬化,不析水,固结体塑性好,7d达到终凝强度的90%左右,反应温度低,是空巷充填材料最显著的特点。如图3所示为空巷充填材料固结体三向受限时各龄期强度随时间变化图。

图3 空巷充填材料固结体三向受限时各龄期强度

2.2 高水材料预充空巷开采围岩控制原理

采用高水材料将空巷充满后,可使其基本恢复原岩状态,原本有空巷的工作面相当于变成了由充填材料替换了煤体的正常工作面,这样不需再对空巷进行维护,而且空巷与工作面之间的煤柱不会再像原来那样破碎,仍有较强的承载能力。工作面过空巷时,采煤机可像正常采煤一样直接切割充填体。流动性和渗透性很强的高水材料浆液可渗透到空巷围岩纵横交错的裂隙中并固结,从而在围岩中形成网络骨架结果,将破碎围岩黏结成整体,阻止围岩进一步片帮或冒落。

3 充填方案

3.1 充填方法

根据充填工程经验总结,有四种适用于充填巷道的充填方法:(1)开放式充填法:巷道倾角较大情况下,浆液靠重力自流,空巷待充区域处于开放的充填方式;(2)全袋式充填法:巷道近水平或水平情况下,在巷道内全巷道布置充填袋,袋内充入充填材料,不受涌水影响,劳动组织复杂,作业环节安全要求高;(3)混合式充填法:巷道倾角变化较大而导致起伏较大的复杂条件的巷道,采用充填袋与开放式充填相结合的方法;(4)分段阻隔充填法:根据现场条件,将待充区域分段,并为每个区域砌筑隔离墙,逐段充填。

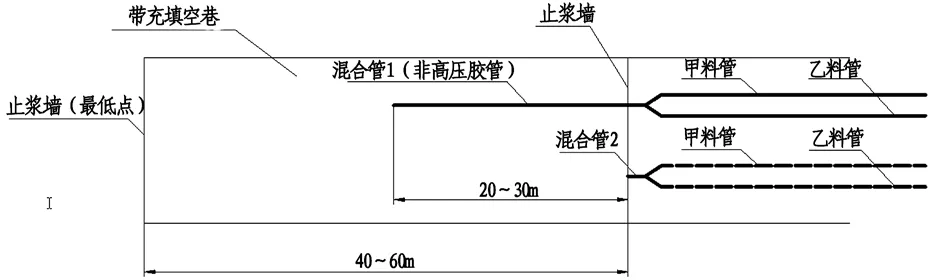

经过分析,1201工作面探巷充填时间较紧,要求工艺应尽量简单,人员需求少,易于组织与管理。因此,不适合采用全袋式充填和混合式充填方法。考虑到探巷平均坡度为8°,最终确定采用分段阻隔注浆充填方法,如图4所示。

图4 分段阻隔式充填巷道示意图

3.2 充填材料力学参数的确定

根据实验室试验及数值计算结果,参考以往的工程实践,综合考虑井下施工条件、工作面超前支承应力的作用效果、浆液固结强度及材料消耗等因素,确定空巷充填材料的水灰比为4:1(初凝时间≤30min,充填体终强1.46MPa,7d强度为终强的90%)。

根据现场实测,CD段巷道顶板有一处淋水,出水量0.5~0.8m³/h,为防止顶板淋水降低充填体强度,充填前需排净此处积水,并在淋水处下方安装引流管,将巷道淋水排出。另外,此处4m长巷道底板因积水造成淤泥沉积,沉积厚度约400mm。因该段探巷底板低于进风顺槽底板,回采时充填体将成为假底。按工作面液压支架达到8000kN工作阻力,并考虑支架33t自重,求得支架底压比:D=(8000kN+33×10kN)/底座面积=8330/2.2×0.7×2=2.71MPa。

为防止工作面回采到此处时支架下陷,充填前将积水排净后,在淤泥沉积段垂直于探巷布置 150×150×1500mm 道木, 每排2根,排距200mm。同时将最初1500mm厚度内的材料水灰比调整为1.7∶1(终强6.7MPa),以提高充填体的强度。

AB段部分巷道高度达到6.8m,充填施工时采高(4.0m)以上部分将材料水灰比调整为1.7:1,并于充填前在巷道正中施工悬吊锚杆索,锚索规格为Φ17.8×5300mm,排距2000mm,锚索最外端距巷道底板4000mm。锚索之间采用工字钢梁连接,确保回采时假顶不冒落。

4 充填工艺与系统

4.1 泵站及设备布置

充填泵站选择布置在辅助进风顺槽内,有充足的操作和存料空间,可利用防爆铲车进行充填料的搬运。如图5注浆设备配置示意图。

图5 注浆设备配置示意图

4.2 砌筑止浆墙

先充填CD段,后充填AC段。为防止浆液流动,保证充填空间充填密实,每个充填段两端需打设止浆墙。止浆墙可由木立柱钉上木板并内侧衬一层风筒布构成,同时两端伸入煤帮稳定处,顶部和两侧伸入煤帮200mm可满足要求。最后一道止浆墙采用加气砖砌筑,并用水泥混凝土密封严实。

止浆墙高度可随充填进度进行调整,可随时观察施工进度。因浆液初凝速度快,实际对止浆墙侧向压力只有上部还未凝固的部分高度浆液,重点是止浆墙的密封性,要保证超高处充填接顶。

4.3 充填区域内管路安放

为保证空巷充填密实,止浆墙施工完毕后,将混合输浆管(管路不回收,使用PVC管)和排气管绑定在巷道中间最高处的顶板上,如图6所示。

图6 充填管路布置示意图

5 填充施工现场记录及效果分析

5.1 充填施工记录

4月8日~4月24日,实际施工16d。充填空巷长度95m,充填体积1700m³,消耗充填材料500t。

充填施工时,因部分地段水灰比调整,工人劳动强度加大,效率降低,预计14d施工结束,实际施工16d。

5.2 充填效果

5月16日,工作面进风侧割透空巷,辅助进风巷侧距空巷还剩7m。此时,空巷未充填30m段内,顶底板移近量接近1m,帮部破碎,出现滚帮。充填段巷道围岩和矿压显现无明显变化,采动影响较小,填充体强度整体满足支护强度需要,和巷道围岩紧密结合成一个整体,经支架顶梁和底板加压后,未出现假顶破碎或支架下陷的现象。5月18日安全通过空巷,过充填体期间,矿压显现正常,回采速度无影响。

但填充体遇水软化,易生成“稀泥”,在工作面推进过填充体期间,由于原空巷顶板出水和机组喷雾,充填体经机组截割和煤溜装运期间,遇水软化成“稀泥”,导致出现皮带打滑,单个采煤面生产极易造成煤仓溃仓事故。

填充体正常水灰比4:1,强度1.46MPa,满足机组正常截割要求;超高假顶段和淤泥假底段填充体水灰比1.7:1,强度6.7MPa,可保证支架顶底板比压要求。

6 总结分析

6.1 空巷充填优点

HS2型充填材料浆液流动和渗透性好,不析水,且充填体强度可根据施工要求调整,分段分强度充填,即保证承压强度,又保证机组截割不受影响。充填系统和充填工艺简单、可靠,填充强度调整简便,影响因素少,便于整体工程质量把控,施工速度快、效率较高,满足快速充填要求。

原联合支护方法(加强锚索+木垛)过空巷,顶板出现离层变形深度难以准确把控,锚索长度选择的科学合理性不强,而木垛支护整体强度不足,若在采空影响下空巷出现大范围离层,加强锚索+木垛支护对顶板管理能力有限。而空巷填充支护,充填体和周边围岩紧密结合,形成一个整体,填充体强度根据施工需要合理调整,可以较好地缓解采空矿压影响,提前控制巷道围岩变形,减缓巷道顶板下沉和底鼓,杜绝片帮冒顶,保证了过空巷安全施工。

6.2 空巷充填缺点

(1)机械化、智能化较低,人工倒料、装料,零工需求量大;

(2)填充体遇水易软化成“稀泥”,运输环节易造成皮带打滑、煤仓溃仓等事故;

(3)因第一段充填后形成盲巷,需安设局部通风机。