近距离煤层外错布置巷道支护技术研究

康 锐

(西山煤电晋兴公司斜沟煤矿,山西 吕梁 033600)

近距离煤层因其层间距较小,上层煤回采结束后遗留的工作面煤柱由于应力集中现象会对下层煤工作面巷道的维护产生影响,尤其是当下层煤工作面巷道采取外错于煤柱下方布置时,顶板破碎难以支护。因此,掌握下层工作面巷道外错布置于煤柱下方时的应力分布情况及围岩变形情况对于巷道的支护设计具有十分重要的意义。

本文以山西省晋能集团盛平煤矿3#煤近距离煤层开采为研究背景,采用FLAC3D数值模拟方法研究了下层工作面巷道外错布置于煤柱下方时的应力分布情况及围岩变形情况,并以此为依据提出了3#煤层工作面巷道的支护参数。

1 概况

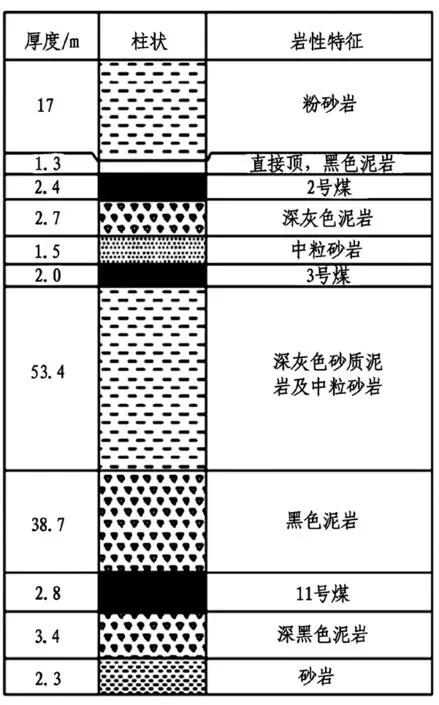

山西省晋能集团盛平煤矿位于临汾乡宁县,核定能力90万t/a,埋深170m。目前2#煤层已接近回采结束,即将接续3#煤层工作面,2#煤平均厚度2.4m,倾角2°~7°,顶板为泥岩、粉砂岩,底板为泥岩。3#煤平均厚度2.0m,顶板为中粒砂岩,层间距为1.7~5.8m,平均4.6m。2#煤工作面留设煤柱宽度为15m。3#煤布置工作面推进方向与上层2#煤工作面一致,工作面两顺槽外错布置于上层工作面煤柱下方。矿井地质综合情况如图1所示。

图1 岩层综合柱状

2 煤柱围岩应力及变形规律

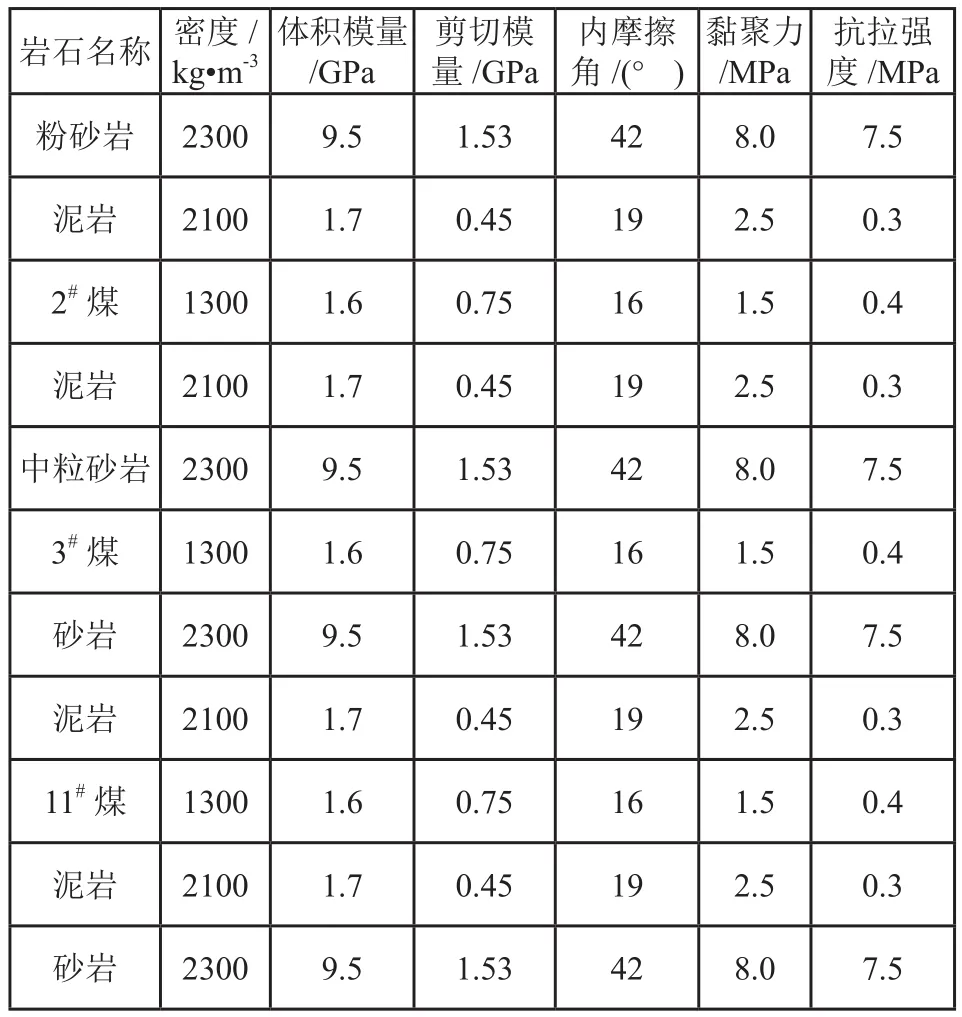

采用FLAC3D数值模拟软件建立2#、3#煤地质模型,通过模拟2#煤的回采,研究上层煤柱围岩的应力分布及变形规律,煤柱宽度为15m。通过试验测得煤岩体力学参数如表1所示。

表1 围岩力学参数

2.1 围岩变形情况

上层煤回采结束后,煤柱及周围岩体的变形情况如图2所示。通过观察发现,在煤柱两侧距煤壁5m范围内产生塑性变形,在煤柱中心位置存在弹性内核,说明回采结束后煤柱仍处于稳定状态。由于上次工作面采动影响,底板发生塑性变形,在层间距为4.6m的情况下,巷道外错布置于煤柱下方顶板发生塑性变形,承载能力减弱,因此需加强顶板支护。

图2 弹塑性区域分布

2.2 围岩应力分布情况

上层煤回采结束后,煤柱及周围岩体的垂直应力分布情况如图3所示。通过观察发现,在煤柱内部应力呈马鞍状分布,在两侧对称存在应力集中区,应力峰值达到40.92MPa,煤柱中心位置垂直应力为33MPa。在煤柱下方存在应力集中区,在层间距为4.6m的情况下,巷道外错布置于煤柱下方会受到应力集中区的影响,顶板垂直应力较大。

图3 围岩垂直应力分布

煤柱下方4.6m位置即3#煤顶板的垂直应力如图4所示。观察发现煤柱下方3#煤顶板垂直应力以煤柱中心线为对称轴对称分布。在距中心线5m位置应力最大,应力集中系数6.6。应力峰值两侧5~10m位置垂直应力迅速下降至1左右。因此,当3#煤工作面巷道布置于煤柱下方时,顶板垂直应力集中系数较高,巷道顶板易发生塑性破坏,需合理设计巷道支护方式。

图4 3#煤顶板垂直应力集中系数

3 巷道支护设计优化

3#煤工作面巷道设计宽3.7m,高2.8m,原为“锚杆+锚索+金属网”联合支护,锚杆端头锚固,矩形对称布置,顶锚杆选用Φ18×2200mm的螺纹钢锚杆和1200×5000mm的10#铁丝金属网;锚索Φ17.8×6000mm。顶锚杆间排距1100×1100mm,每排4根,锚索间排距为1100×1100mm,每排3根。但巷道顶板破碎下沉严重,无法保证矿井安全生产。

对3#煤工作面巷道顶板支护设计提出优化方案:顶板采用“锚杆+锚索+金属网+W钢带+11#工字钢棚”联合支护,锚杆端头锚固,矩形对称布置,顶锚杆选用Φ20×2200mm的螺纹钢锚杆和1000×5000mm的10#铁丝金属网支护;锚索选用型号为Φ17.8×7000mm。顶锚杆间排距为900×900mm,每排5根,锚索间排距1100×1100mm,每排3根。11#工字钢梁长3.4m,棚腿2.1m,棚距为800mm。

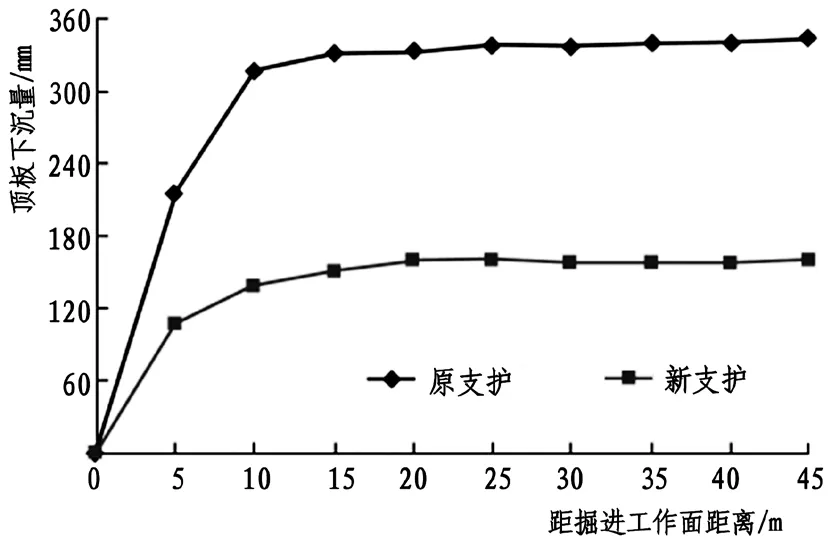

为了检验优化方案的效果,对采用优化方案支护的巷道顶板下沉量进行了观测,如图5所示。

图5 3#工作面巷道顶板下沉量

通过对比可知采用优化后的支护方案顶板下沉量由340mm下降为170mm,降低50%,巷道顶板支护效果明显提升,能够满足工作面生产需求。

4 结论

在近距离煤层开采过程中,下层工作面会受到上层遗留煤柱的影响。由于上层煤柱承受了较大的集中应力,会在底板围岩中形成应力集中区。当下层工作面巷道外错布置于煤柱下方的应力集中区范围内,巷道顶板易发生破碎变形。因此,针对盛平煤矿近距离煤层外错巷道的支护设计方案进行优化,采用“锚杆+锚索+金属网+W钢带+11#工字钢棚”联合支护的方式,将顶板下沉量降低50%,对类似近距离煤层工作面巷道的支护具有重要的借鉴意义。