深井高地应力破碎围岩回采巷道支护设计

陶 宇

(晋能集团太原有限公司,山西 太原 030006)

巷道支护是一项复杂的系统工程,在煤矿开采技术中占有较大比重,是井下安全生产的重要内容。深埋煤层巷道支护面临着高地应力、围岩较为破碎等复杂因素的影响,支护效果不理想,还未形成一套成熟的支护技术。

三元煤业22号煤层巷道埋深60460m左右,在深部高应力及其他原因的影响下,巷道表现出围岩破碎、变形量大、难支护、维修周期短等特点。本文以此为工程背景,根据矿井实际地质情况,利用多种理论计算方法,最终确定巷道支护参数。

1 工程背景

山西三元煤业股份有限公司是晋能集团所属的煤炭生产企业,兼并重组批复该矿为单独保留矿井,生产能力2.2Mt/a。该矿井现开采2号煤层,2号煤层位于山西组中下部,距山西组K7砂岩约3.5m左右,上距2上号煤层4.74~18.30m,平均11.02m,属全区稳定可采煤层,厚度2.95~4.59m,平均3.84m,结构简单-复杂,含1~3层夹石,夹石单层最大厚度0.82m,顶板岩性为泥岩、细砂岩、砂质泥岩,底板岩性为泥岩、砂质泥岩,局部为砂质泥岩。

2 支护参数理论计算分析

2.1 基础计算

(1)两帮煤体受挤压破坏深度C值

式中:

h—巷道高度,取设计断面最大高度3.5m;

φ—煤体内摩擦角,φ=31.88°。

则C=1.95m。

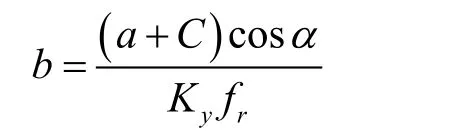

(2)潜在冒落拱高度b

式中:

a-顶板有效跨度之半,a取2.25m;

Ky-直接顶煤岩类型性系数,当岩石f=4~6时,取0.6;

fr-直接顶普氏坚固性系数,fr=5.863;

α-煤层倾角,取15°。

则

(3)两煤帮侧压值Qs

式中 :

KU-采动影响系数,一般取值为1.3~2.3,本次设计取KU=1.6;

r煤-煤体容重,2.5t/m3;

h-巷道掘进高度,3.5m。

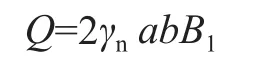

(4)巷道顶板压力Q

巷道顶板压力Q即为顶部潜在的不稳定区松散岩层的重量。

式中:

B1-沿巷道轴向单位长度,1m;

γn-为垂直方向岩石重力密度,25kN/m3。

则Q=2×25×2.25×1.15×1=129.38kN

2.2 顶板锚杆参数确定

(1)锚杆长度

锚杆长度:L=L1+b+L3

式中:

L1-锚杆外露长度,有垫板时取0.05m;

b-潜在冒落拱高度,m;

L3-锚固长度,m;

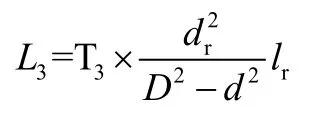

L3长度计算可用下式计算:

式中:

T-修正系数,取0.8;

L3-锚固长度,m;

dr-锚固剂直径,取23mm;

D-钻孔直径,取28mm;

d-锚杆杆体直径,取22mm;

lr-锚固剂长度,mm,两种锚固剂CK2360和K2340各一卷,则锚固剂长度为1000mm。

计算可得L3长度为1410.67mm。

则:L=0.05+1.15+1.41=2.61m,锚杆长度取2700mm。

(2)锚杆间距

D≤1/2×L=1350m

取D=800mm。

(3)锚杆排距

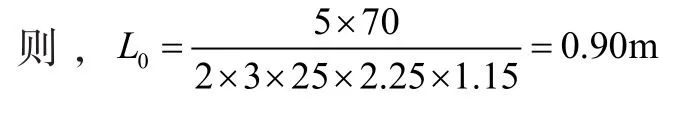

式中:

n-顶板每排锚杆根数,n=5;

N-每根锚杆锚固力,N=70kN;

k-安全系数,取k=3;

r-顶板岩层容重,r=25kN/m3;

a-巷道掘进跨度之半,a=2.25m。

b-冒落拱高度,1.15m。

对比其他矿情况,考虑安全因素,取L0=800mm。

(4)锚杆直径选取

P=abhγ

式中:

a-锚杆排距,0.8m;

h-锚杆承载岩体高度,取锚杆长度2.5m;

b-锚杆间距,0.8m;

γ-承载岩体容重25000N/m3;

K-安全系数1~3,此处取2;

▽-锚杆材料抗拉强度,取260MPa。

d=19.79mm

施工中取Φ=22mm

(5)锚杆预紧力确定

锚杆预紧力为150N·m。

2.3 帮锚杆参数的确定

(1)锚杆长度

锚杆长度满足:L=L1+L2+L3

式中:

L-锚杆长度,m;

L1-锚杆外露长度,L1=0.05m;

L2-即C,两帮煤体受挤压破坏深度,C=1.95m;

L3—锚杆插入破碎带之外稳定煤体的长度,取0.5m。

即L=L1+C+L3=0.05+1.95+0.5=2.50m

对比其他矿情况,帮锚杆长度定为2.5m。

(2)锚杆排距

根据实际情况,帮锚杆与顶锚杆保持一致,帮锚杆排距取0.8m。

(3)帮锚杆间距

式中 :

N-设计帮锚杆的抗拉拔强度,设计锚固力70kN,则抗拉拔强度为114MPa;

h-巷道高度,取设计断面最小高度2.5m;

k-安全系数,取k=3;

L0-煤帮锚杆排距,L0=0.8m;

Qs-两帮侧压值,Qs=12.01kN。

(4)帮锚杆及锚固剂

帮锚杆孔径为28mm,帮锚杆选用Φ20mm螺纹钢制作,锚固剂CK2360和K2340各一卷端头锚固。

(5)帮锚杆预紧力150N·m。

2.4 锚索参数的选择

(1)锚索长度

根据本次顶底板岩石物理力学性质试验报告,直接顶细砂岩2.40m,基本顶细砂岩1.10m,分析知锚索应锚固在细砂岩中。

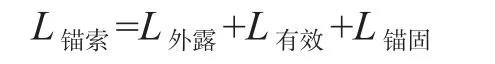

式中:

L锚索-锚索长度,m;

L外露-锚索外露长度,一般取0.25m;

L有效-锚索有效长度及顶煤厚度,取7.5m;L锚固-锚索的锚固长度,需超过冒落拱高度1.15m,取1.2m。

故:L锚索=0.25+7.5+1.2=8.95m,所以选取锚索长9m。

(2)锚索排距计算

锚索排距:

式中:

L-锚索排距, m;

B-巷道最大冒落宽度,取巷道宽度4.5m;

H-巷道冒落高度,按最严重冒落高度,取巷道高度3.5m;

γ-岩体容重,取25kN/m3;

L1-锚杆排距,取0.8m;

F1-锚杆锚固力,取80kN;

F2-锚索极限承载力,取320kN;

θ-角锚杆与巷道顶板的夹角,取80°;

n-锚索排数,取1;

则计算得L=1.63m,取锚索排距为1.6m。

(3)锚索间距计算

锚索间距根据锚杆失效时,需锚索所承担的有潜在垮落趋势危岩载荷确定。

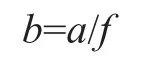

① 巷道自然平衡拱高度b

式中:

a-巷道掘进宽度之半,取2.25m;

f-顶板岩石普氏系数,取1。

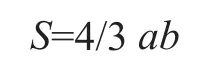

② 巷道潜在冒落拱面积S

点锚索能承受的冒落危岩的长度L

式中:

W-点锚索的极限承载力,取320kN;

n-安全系数,取1.4。

计算得L=1.3m。

通过上述计算,实际打锚索排距1.6m,间距1.3m。

3 最终支护方案确定及支护效果

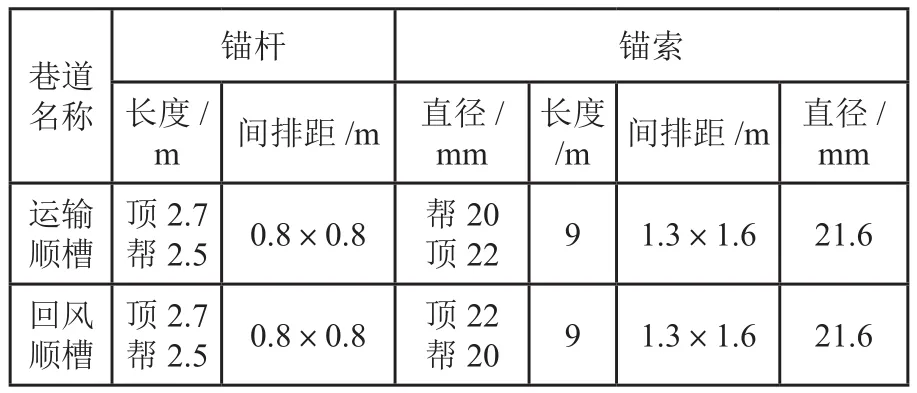

根据前面多种理论计算的结果,结合邻近工作面巷道实际支护方案,综合考虑,最终确定回采巷道支护设计参数如下表1所示。

表1 回采巷道支护参数表

支护设计图如图1所示:

图1 20104运输及回风顺槽支护断面平面图(mm)

4 支护效果

(1)安全方面。利用本次设计参数对高地应力破碎围岩巷道进行锚杆支护,后期进行巷道围岩变形监测发现:回采巷道在回采期间,巷道变形剧烈,巷道变形严重区域主要发生在工作面前方20m范围内,最大顶板下沉量可达273mm,最大两帮移近量为215mm,该区域应加强支护。相较原支护下回采巷道顶底板及两帮变形最大可达1000mm,支护效果明显,基本满足井下生产要求。

(2)经济方面。设计支护方案锚杆及锚索布置较原支护方案略密集,在前期施工中成本相较原支护较大,但由于原支护方案支护效果不佳,巷道较多部位变形较大,需补打较多锚杆进行补强支护。综合比较,新设计支护方案比原支护方案成本更低。

(3)施工方面。由于该矿巷道岩性泥岩居多,且围岩较为破碎,打锚杆、锚索相对容易,但要注意安全问题。