∅340 mm大口径无缝管机组热调试过程问题分析

师军东 石晓东

(太原重工股份有限公司轧钢设备分公司,山西030024)

大口径无缝管是石油钻采、高压介质输送等领域的重要组成设备。随着管径增大,相应无缝生产机组在调试过程中出现诸多新问题。国产某∅340 mm无缝管生产线主要由上料区、环形加热炉、立式穿孔机、Assel三辊轧机、定径机、冷床及矫直机等设备组成。其中,“穿、轧、定、矫”四处区域均涉及对红热金属的变形加工,由于调试初期的设备联动性尚未满足设计要求,且工艺参数设置未达到最佳状态,因此调试过程中不可控因素较多,出现的现场问题较复杂。经热负荷调试合格后的机组将直接投入产品生产,因此其调试结果的优劣将直接影响无缝管产品的壁厚精度和外观质量。针对这一问题,本文将对国产某∅340 mm大口径无缝管生产线在热调试过程中所遇实际问题的产生原因和解决措施进行分析,为同类型机组的调试提供参考。

1 调试过程问题类型及解决措施

热负荷调试过程中,穿孔、轧制和定径三道工序的工作状况直接决定着红热棒料能够最终加工为合格的无缝管,因此是主要的调试区域,以下将对各部分调试过程出现的问题进行分析。

1.1 立式穿孔机区域

对穿孔区调试影响最大的是卡钢故障,卡钢是指红热状态的棒料在进入轧辊区域后,未能随轧辊转动而旋转前进,而卡在轧辊之间导致驱动电机过载停机。对于大直径的毛坯来料,卡刚后,毛坯温降时间长,因此若处理不当,极易造成轧辊辊面、导板、入口导套及周边设备的烧损,延长调试周期,因此应在穿孔调试前进行周密细致的准备。

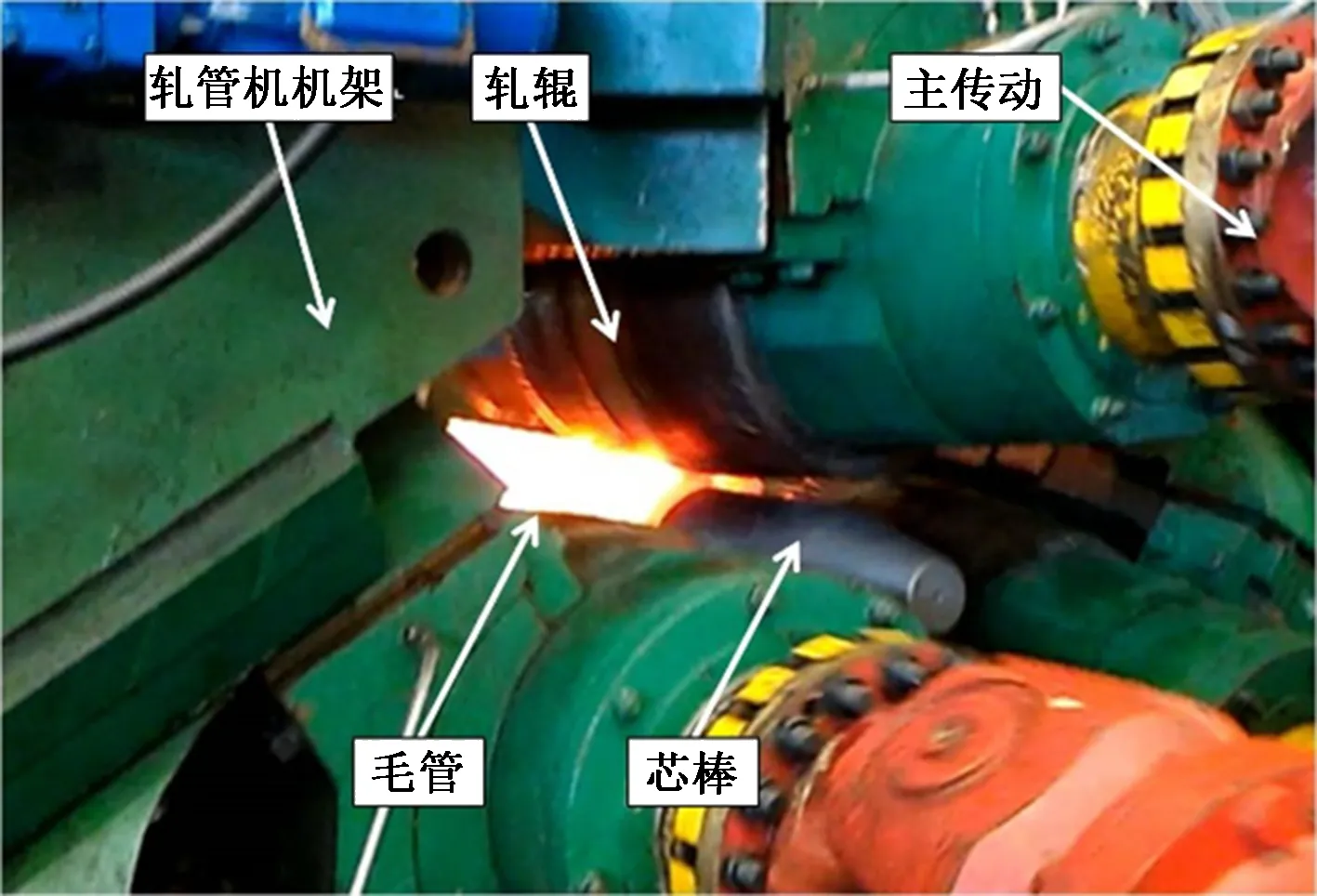

该机组立式穿孔机在调试过程中,来料直径为∅220 mm,后部推坯机按程序完成推料工序后退回,前部锥形顶头刚进坯料便无法继续咬入,随后顶杆挺转,主电机过载停机,发生卡钢事故,如图1所示。故障发生后,迅速在控制室手动操作打开六套三辊抱芯装置,顶头退回,并立即打开周边的全部冷却水阀门,对毛坯和轧辊等进行降温,防止设备损坏,然后退回两侧左右导板架,待棒料毛坯冷却后再将其取出。经分析,本次卡钢原因为:

(1)轧辊间距偏小,咬入阻力大。

(2)钢坯温度偏高(约为1100℃),导致钢坯与轧辊接触力偏小,不利于建立有效摩擦。

(3)送进角偏大(约为6°),致使坯料与辊面的接触长度变短,摩擦力减小。

(4)主程序中设置的咬钢信号(即咬钢时的主传动轧制电流)偏小,使主电机过早停机保护。

图1 穿孔机调试现场卡钢事故Figure 1 Steel jamming accident of piercer on commissioning site

在卡钢原因分析基础上,对轧制工艺进行以下调整:

(1)增大上下辊和两侧导板间距,上下辊最小距离由196 mm调至198 mm,导板距由210 mm调至215 mm。

(2)优化轧制工艺,控制坯料出炉温度在1150℃左右,保证坯料进入穿孔区时温度在1000~1050℃之间。

(3)将送进角从6°调整至5°,增大坯料跟辊面的接触面积,增大摩擦力。

(4)增大主传动的额定电流,确定咬钢和轧制信号正常反馈至主程序和上位机。

(5)控制冷却水流量,防止穿孔区坯料温降过快,经过多次轧制工艺优化,最终保证了多种规格坯料的顺利穿孔,完成了穿孔区调试。

1.2 Assel轧管机区域

1.2.1 咬钢不入

毛管穿芯棒后,芯棒小车带动毛管进入机架内的轧制区域,主传动等设备正常运转,但毛管与辊面发生打滑,始终无法咬入轧制,导致毛管温度降低,轧制失败,如图2所示。

图2 Assel轧管机咬钢不入Figure 2 Bite without entering of Assel pipe rolling mill

原因如下:毛管温度偏高,辗轧角偏大,致使咬合力不足,摩擦力偏小。

解决方案:

(1)优化轧制工艺流程,保证毛管进入轧机前的温度在850~900℃。

(2)将辗轧角由7°减小至6°。

1.2.2 荒管尾三角

轧制过程中轧辊变形区主要由挤压区、减壁区、均壁区、归整区等组成,如图3所示。挤压区作用是产生摩擦力,便于咬入毛管,并为减壁区提供轴向分力;减壁区主要是减小毛管直径和壁厚;均整区主要确保毛管壁厚的均匀性和表面质量;归整区主要作用是归整,使毛管内孔与芯棒之间产生间隙,便于脱棒。而在轧制管坯尾部,毛管上的纵向拉应力降低,且在轧辊入口锥部分没有足够的变形材料,使得由径向变形引起切向应力,变形增大,出现尾三角。

1—芯棒 2—管坯 3—轧辊Ⅰ—挤压区 Ⅱ—减壁区 Ⅲ—均壁区 Ⅳ—归整区图3 轧管变形区分类Figure 3 Classification of rolled pipe deformation zone

通过分析与现场实际经验相结合,制定了以下缺陷治理方案:在Assel轧机机前辊附近加设1台热金属检测器,与轧机出口的热金属检测器同时监测毛管运动状态,更加精确地实现了对不同规格和不同轧制速度的毛管的控制,使得快开缸能够在轧制管坯尾部时快速打开,明显地抑制了荒管尾部的尾三角现象。

1.2.3 荒管扭曲

单机架无缝管轧制过程中,轧后荒管做螺旋运动,加之热状态下钢管刚性较差,因此易出现荒管甩动,尤其在钢管后部,易出现荒管扭曲和破裂的现象。一般情况下,通过调节轧管机出口一段的压辊、长导辊、扣瓦等装置可减小或消除此现象。但在热调试过程中,第一次试轧时,仍然出现了荒管的剧烈扭曲和甩动,甚至出现荒管脱离长导辊限制,砸坏出口检测传感器,迫使全线紧急停机。

经检查,造成甩动的原因是出口台长导辊的设置速度过小,荒管旋转速度与之不匹配,在辊面阻力作用下荒管挠曲变形,并脱离压辊限制。针对这一问题,首先重新计算和调整长导辊的电机转速,使之与毛辊转速匹配;其次适当增大压辊的压力,限制荒管抖动。经过以上调整,再次过钢时的稳定性明显提高。

1.2.4 荒管辊印

图4 荒管辊印缺陷Figure 4 Roll stamp defects on pierced billet

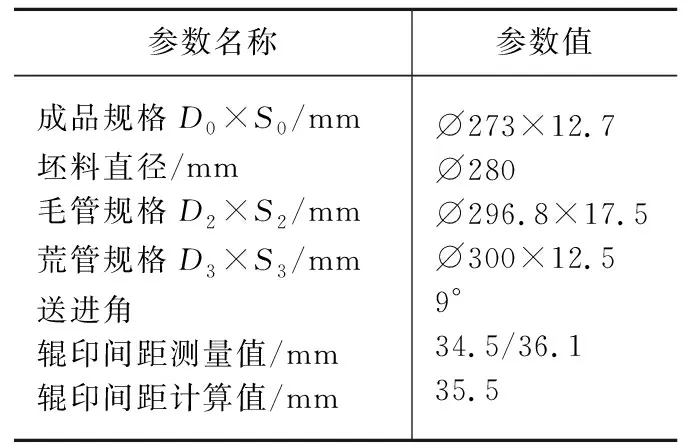

现场在热调试∅273 mm×12.7 mm的钢管规格时,荒管外表面出现深度达1~1.5 mm的螺旋形辊印缺陷,如图4所示。该缺陷在荒管全长范围连续且规律性出现,因此初步怀疑轧辊表面被磨损刻划的,后被复印至荒管表面。为验证以上猜测,首先计算由轧辊导致的辊印螺距:

管料送进速度为:

式中,η0为出口断面的轴向滑动系数;D1为出口断面上的轧辊直径,单位mm;nr为转辊的转速单位为r/min;F1、F分别为金属在出口断面及其研究的断面x上的面积,单位为mm2。

管料旋转1/k转的时间为:

式中,k为轧辊数量,Assel轧管机k=3。nm为理论转速为:

式中,ηt为出口断面的切向滑动系数,ηt≈1;α为轧辊送进角。

则荒管上辊印的螺距s为:

式中,dt为出口断面上的管坯直径,单位为mm。

由于荒管在Aseel轧机后还要经过12架定径机,故实际所测辊印的间距为螺距与12架定径机延长系数的乘积,实际所测辊印间距t为:

t=sμ∑

定径机各机架的延伸系数为:

μ∑≈nμi

带入数值理论计算得出,在Assel轧机工序,荒管表面的辊印间距与现场实测值很接近,见表1,因此可判断荒管辊印为轧机工序所致,应立即在机床修复轧辊或更换备件。

表1 现场实际记录的相关参数Table 1 Related parameters of actual site record

图5 定径机机架安装Figure 5 Housing assembly of sizing mill

1.3 定径机区域

在热负荷调试阶段,部分荒管运动至定径区时,温度偏低,在进入定径机部分机架后即发生卡钢,为了便于处理卡钢情况,12架定径机只安装9架,可暂不装入1#、2#、4#架方机架,如图5所示。当卡钢时,利用火焰切割的方法割断钢管,可将其分段取出。另外,调试过程中,常因前部工序出现故障,造成轧制时间延误,至定径区前方时,荒管表面发黑,此时应禁止荒管穿过定径机,原因如下:

(1)容易造成卡钢。

(2)主传动按正常定径工艺方案设置最大额定电流,若荒管表面发黑,造成电机负载增大,超过额定电流太大,烧坏电机。

(3)荒管表面发黑时,强制轧制,当负载过大时,易损坏主减速机齿轮,降低其使用寿命。

(4)荒管表面发黑,表面硬度提高,易刮花轧辊的表面,进而影响成品管的表面质量。

为彻底解决定径区卡钢问题,在高压水除磷装置前增设温度检测仪,当检测到温度过低时,由程序自动控制轧机出口台,二段辊道停止转动,并反馈警报信号,通知操作工人将荒管手动吊离辊道。

2 结论

通过研究∅340 mm大口径无缝管机组热调试过程,在穿孔区、轧制区和定径区常见的卡钢、荒管尾三角、荒管扭曲、外圆辊印等现场问题及缺陷,并对问题发生的根本原因进行了分析,在此基础上,从轧制工艺、设备参数等方面提出了相应解决措施,有效提升了机组各设备的协调工作能力,提高了各种规格钢管的成材率,为现场调试工作的有序推进提供了有力保障。