410B钢板成形开裂原因分析

王宏霞 任来锁 吴月龙

(山东泰山钢铁集团有限公司,山东271100)

410B钢种具有较高的强度、韧性,良好的耐蚀性和机加工性能。主要用于韧性要求较高、一定的不锈性并承受冲击载荷的零部件,如叶片、紧固件、结构件等,也可用于制作在常温条件下耐弱腐蚀介质的设备和部件。

1 试验方法

采用SPECRTOLADM10型光电直读光谱仪进行化学成分分析,利用RB250RVRE布洛维全自动硬度计和WAW-600C型微机控制电液伺服万能试验机进行力学性能检测,在钢板上分别取纵向和横向试样进行磨制,抛光后在GX51金相显微镜上进行金相分析,腐蚀剂采用FeCl3盐酸溶液。

2 试验结果

2.1 化学成分检测

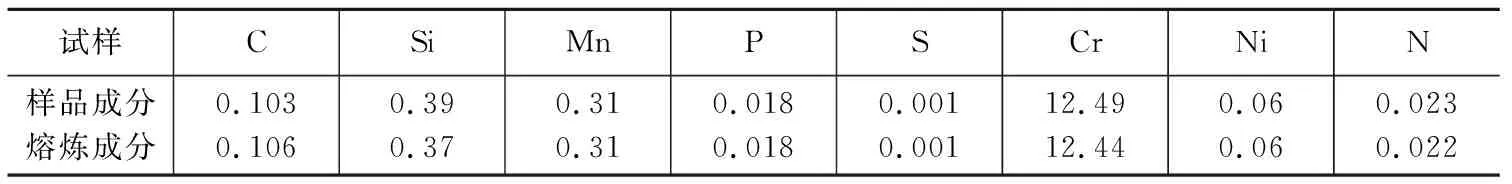

对送检样品化学成分检测,由表1可知送检样品的化学成分检测结果与该钢带的熔炼成分吻合,化学成分达到该钢种控制要求。

表1 化学成分Table 1 Chemical compositions

2.2 力学性能检测

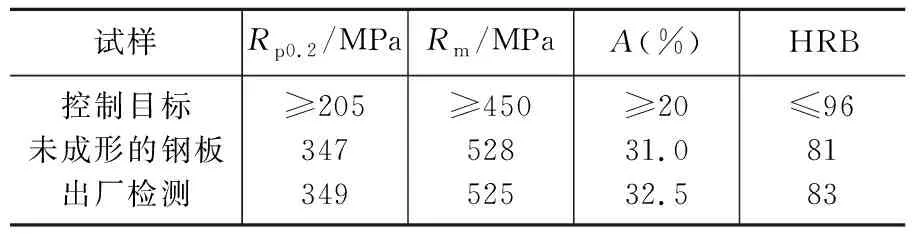

取未进行成形加工的钢板进行力学性能检测,由表2可知所取钢板的力学性能检测结果与钢带出厂检测结果基本一致,均达到控制要求。

2.3 宏观检测

表2 力学性能检测结果Table 2 Mechanical properties test results

样品存在开裂缺陷。观察试样时发现试样受力产生的压痕偏向一侧,送检试样宏观形貌见图1。

宏观分析,发现靠近开裂一侧的钢板边部剪切质量较差,如图2所示。在显微镜下观察,剪切板面为下表面的,裂缝均由原始剪切边在厚度方向从外向里开裂;剪切板面为上表面的,弯曲后完好。钢板另一侧剪切质量相对较好,有轻微的剪切毛刺,未发现剪切裂纹,如图3所示。

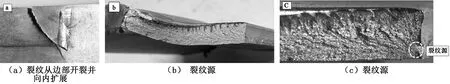

钢板沿宽度方向分条后采用一次成型工艺进行加工,由图4(a)可看出样品从边部开裂并向内扩展,裂纹终止于钢板表面变形痕迹明显的部位。对开裂部位的断口进行分析,发现剪切质量较差的部位是裂纹源,见图4(b)和(c)。加工时,首先从剪切质量较差的部位产生开裂,部分断口呈撕裂状态。

(a)正面

(b)背面

2.4 金相检测

对送检钢带进行金相检测,纵向试样中夹杂物主要是B1.0级、D0.5级,夹杂物控制较好。横向试样腐蚀后组织为铁素体和颗粒状碳化物,晶粒度为8.0级。夹杂物及基体组织见图5。

3 结果分析

经分析材料成分、组织无异常,材料符合协议要求。宏观分析,钢板剪切边一侧剪切质量较差,一侧剪切质量相对较好,送检试样开裂部位位于剪切质量较差的一侧。剪切质量较差的一侧存在剪切面粗糙、剪切裂口、毛刺等缺陷,这些缺陷在后续变形过程中可能产生应力集中,导致开裂,断口分析确定剪切边部质量较差的部位是断裂源。从样品受力痕迹发现成型加工受力位置不对称,偏向一侧。由以上分析说明:加工开裂与分条剪切质量和成形工艺有关,分条时钢板剪切质量是主要影响因素。

图2 钢板剪切裂纹Figure 2 Shear crack of steel plate

图3 钢板剪切毛刺轻的一面Figure 3 The side of fewer burrs sheared for steel plate

图4 断裂部位及断口形貌Figure 4 Fracture location and fracture morphology

图5 夹杂物与基体组织Figure 5 Inclusion and matrix structure

影响剪断面质量的因素主要有材料的力学性能、上下剪刃的间隙以及刀刃的锋利度。用户要根据材料力学性能调整合适的剪刃间隙,带材工件切口出现毛刺、凸点或缺口时,应检查上、下剪刃的间隙是否匹配,刃口有无崩刃等情况,剪切质量是影响后续加工成形的关键因素。

4 结论

通过对送检试样分析,样品加工开裂与钢板分条剪切质量和冲压成型时钢带放置位置偏斜有关。由于该机加工厂对钢板的原始剪切边部直接进行加工,而且成形工艺不严谨,造成原始剪切边部出现开裂。为此,在处理过程中,对用户的再加工工艺进行分析指导,建议在现有的成形工艺下提高板材剪切质量,同时提高冲压成形样品放置精度。