C形板二级翻转吊装技术

王 权 代浩秋 邓 平

(二重(德阳)重型装备有限公司,四川618013)

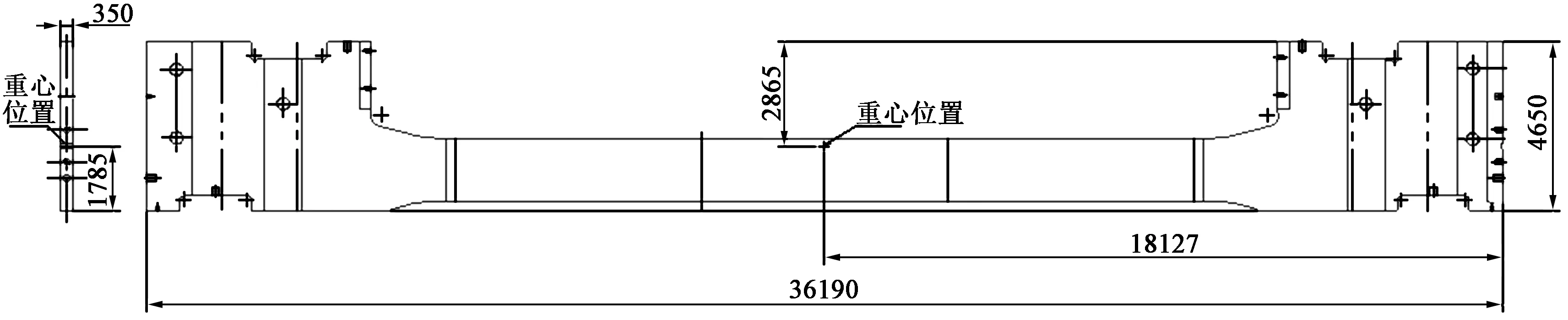

C形板是压机框架结构的主要部件,C形板的安装精度直接影响整个压机的安装精度。C形板外形尺寸为36 190 mm×4650 mm×350 mm(长×宽×厚),单片重250 t,C形板属于薄壁(最薄处厚340 mm)、细长(中间部分1750 mm宽部分长19 360 mm)且两头偏重(两头部分重量为82 t)的杆件,其外形结构如图1所示。

1 C形板二级翻转吊装

C形板由侧立到竖立翻身过程中有以下两个难点:

(1)控制其变形(指C形板的弹性变形和变形的方向)。

(2)控制C形板在翻身过程中过重心产生的冲击和晃动。

图1 C形板外形结构图Figure 1 Configuration of C shaped plate

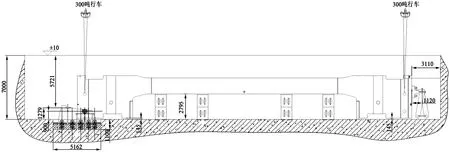

图2 采用立吊法将C形板吊装Figure 2 C-shaped plate is hoisted by vertical lifting method

C形板吊装过程中,为了解决以上两个难点,我们采用了二次翻转吊装技术。二次翻转吊装技术是指在工件侧立时,选取一固定铰链支点吊装一定角度后,更换另一固定铰链支点再完成工件竖立,整个吊装过程是一种旋转吊装法。采取二级翻转吊装技术很大程度地减缓了在吊装过程中吊点过工件重心位置时产生的冲击,通过固定铰链支点控制了工件在起吊过程中的晃动,增强了整个吊装过程的安全性。

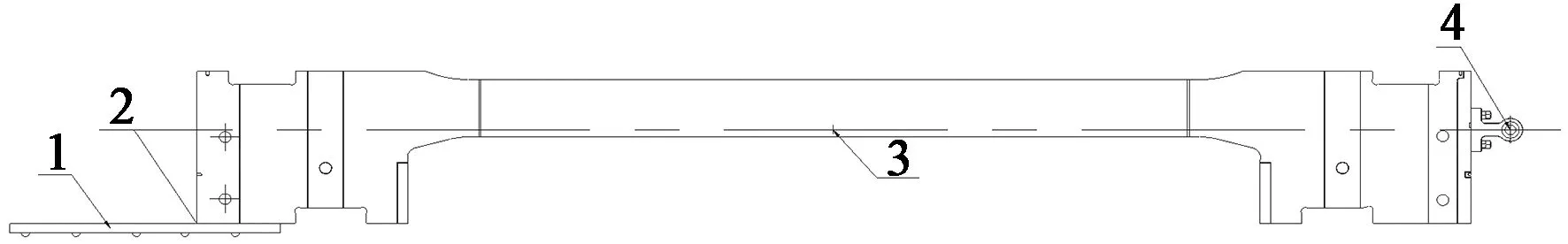

图3 二次翻转支架Figure 3 Two-stage overturning frame

1—第二固定铰链支点运动轨迹 2—第二固定铰链支点 3—第一固定铰链支点 4—第二固定铰链支点运动轨迹图4 C形板翻身过程Figure 4 Overturning process of C shaped plate

C形板二级翻转吊装法主要步骤如下:

1.1 立吊法吊装

采用立吊法将C形板平移吊装到二次翻转坑内,将C形板第一固定铰链支点放于二级翻转架对应的销空内,做好C形板翻身的准备工作,其吊装方法如图2所示。

采取立吊法可以简单方便地实现平移的目的,利用C形板自身的形状特点,用C形板的自重来自动调整C形板吊装过程中的垂直,减少了工作量,同时采用立吊法可以控制将C形板变形的方向朝有利的方向,实现C形板吊装过程中变形可控。

针对本次C形板二次翻转吊装,我们还设计了一套二次翻转支架,其结构如图3所示。

1.2 二次翻转支架翻转C形板

利用设计的二次翻转支架将C形板从水平位置翻转到垂直位置,其翻身过程如图4所示。

(1)以第一固定铰链支点为C形板翻身支点,利用300 t行车大车运行及主钩起升将C形板从水平位置翻身至78°位置,见图4(b),此时C形板翻身的支点由第一固定铰链支点无冲击地过渡到第二固定铰链支点,顺利完成C形板翻身的支点的转换。

(2)以第二固定铰链支点作为C形板翻身的支点,利用300 t 行车大车运行及主钩起升将C形板从78°位置翻身至垂直位置,见图4(c)。

(3)利用300 t行车垂直起升C形板240 mm高度,见图4(d),移出第二固定铰链支点的销轴,将C形板水平移动到安装位置,完成C形板的整个翻转吊装过程。

2 翻转吊装方法对比

采用二级翻转吊装技术相对于一级翻转技术及旋转滑移法等技术具有以下优点:

(1)整个吊装过程可控,具有安全操作性。由于C形板的重心与C形板起吊工装的起吊中心在同一垂线上,因此在C形板吊至垂直位置时刚好达到静平衡,适合进行安装,但是在C形板翻转过程中,不可避免会出现C形板重心越过旋转支点产生一个水平拉力,从而造成水平冲击。

若采用旋转滑移法进行吊装时,C形板的下部会随着行车钩头的起升而移动,无法控制其移动速度,当起升到一定角度时,C形板重心过支点时会产生很大的冲击,引起C形板下部晃动,也可能带动行车晃动,非常危险。旋转滑移法吊装示意图见图5。

图5 旋转滑移法吊装示意图Figure 5 Schematic diagram of hoisting by rotary sliding method

(2)减小翻转用工装大小,控制吊装用成本。只采用第一固定铰链支点作为支点进行C形板整个翻身的技术方法,虽然节省了吊装用工装,但是同样存在过重心产生的冲击问题;只采用第二固定铰链支点作为支点进行C形板翻身的技术方法,虽然很大程度上减小了C形板过重心时产生的冲击,但是第二固定铰链支点高为2645 mm,需做一高2.8 m的翻转架,增加了翻转工装的尺寸及翻转强度。

图6 第一个翻转销Figure 6 The first overturning pin

图7 第二个翻转销Figure 7 The second overturning pin

(3)减缓C形板翻转过程中过重心产生的冲击和晃动,相对其余几种吊装技术,在C形板垂直位置时,二级翻转吊装技术的第二个固定铰链支点离C形板重心的垂线距离最小值为258 mm,因此产生的冲击相对于C形板的外形尺寸几乎可以忽略不计。

3 翻转架铰链支点受力模拟分析

运用Adams软件对C形板翻身过程中二次翻转支架的两个固定铰链支点位置进行受力模拟分析,结果见图6和图7。

由图6和图7可见,第一个翻转销最大应力为53.9 MPa,最大位移为0.6 mm;第二个翻转销最大应力61.7 MPa,最大位移为0.09 mm。

通过模拟计算,二次翻转支架强度完全符合要求。

4 C形板运行模拟分析

4.1 模拟仿真计算

运用Adams对C形板翻身的运行过程进行模拟仿真计算。

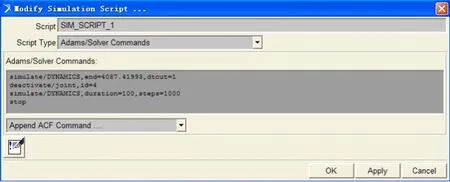

(1)在翻转销与翻转底座之间添加接触力,在第一次翻转结束,附近释放翻转工装与翻转销之间的约束,使翻转销与翻转底座之间通过接触力相互作用,以便提取换铰时的冲击力,编写脚本仿真如图8所示。

(2)接触力参数(contact1与contact2设置一样)及传感器设置如图9所示。

(3)查阅资料,设置接触力参数,通过设置角度传感器来判断C形板翻转是否到位。

图8 定义脚本仿真Figure 8 Define script emulation

4.2 仿真过程

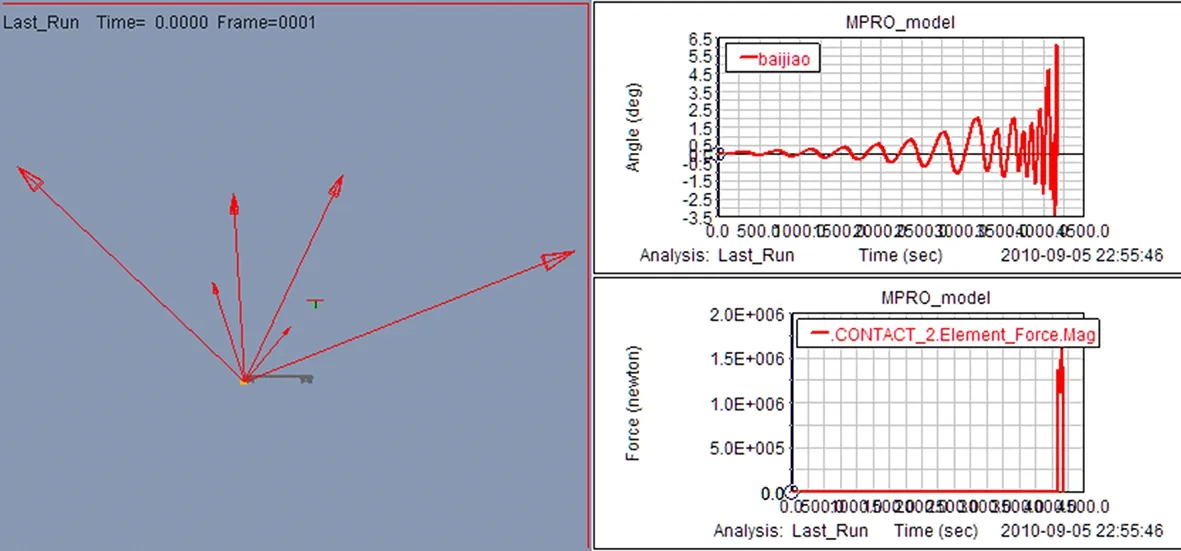

仿真过程如图10所示。

4.3 测量函数

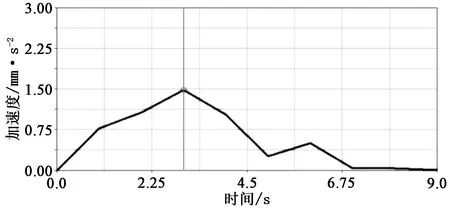

C形板加速度见图11。启动时,C形板最大加速度为1.48 mm/s2,启动惯性力为250×103×1.48×10-3=370 N,可见启动惯性力不大。

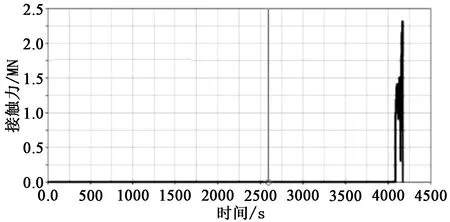

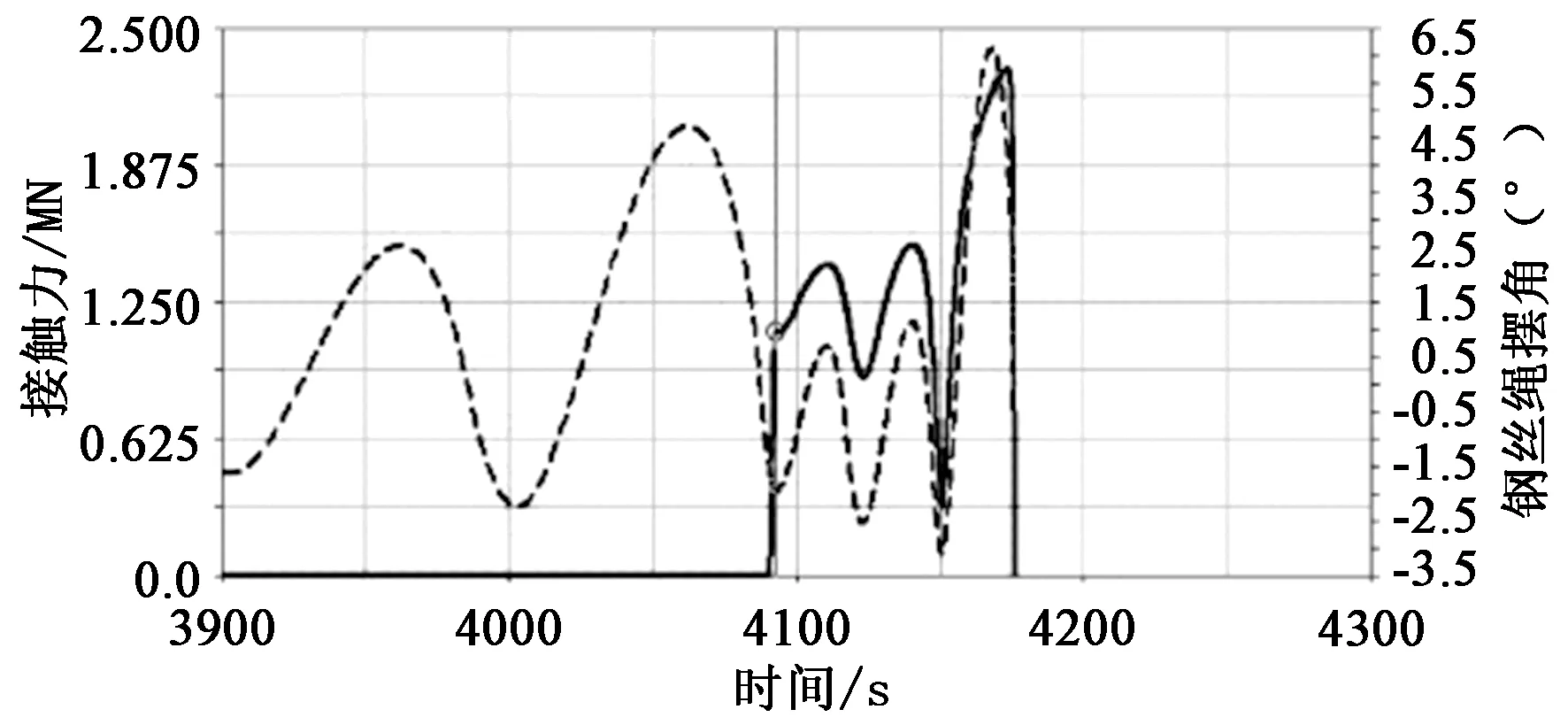

第一次翻转时未接触,所以接触力为0,二次翻转过程接触力情况如图12所示。

图9 接触参数及传感器参数Figure 9 Contact parameters and sensor parameters

图10 仿真过程图Figure 10 Simulation process diagram

图11 C形板加速度Figure 11 Accelerated velocity of C-shaped plate

可见翻转底座对二次翻转销的支撑反力随摆角变化。换铰链支点时冲击力大小为1.11 MN, 二次翻转过程中最大支座反力为2.32 MN。

C形板最大加速度为752.21 mm/s2,最大惯性力为50×103×752.21×10-3=188.05 kN。

整个翻转过程中钢丝绳水平方向分力见图13,水平方向最大分力为0.131 MN,制动后,静摩擦力0.28 MN。在整个翻转过程中,不会出现C形板拉动大车行走的情况。

(a)二次翻转销接触力

实线为接触力曲线,虚线为钢丝绳摆角

图13 钢丝绳拉力水平方向分力Figure 13 Horizontal component of wire rope tension

5 结论

通过Adams仿真模拟,验证了用二级翻转吊装技术进行C形板的翻身是可行的,通过二级翻转吊装技术,我们将20片C形板安全可靠地安装到位,并控制了C形板的变形,达到了机架安装要求,实现了C形板这种薄壁且两头偏重的长杆件的可控吊装及翻身,并在吊装过程中控制了其变形。

C形板二级翻转吊装技术可作为大型不规则零部件翻转吊装的模版示例,同时C形板二级翻转吊装技术为公司创造了巨大的经济效益,受力与运行模拟分析为大件吊装方案的制定与实施提供了理论计算方法。