用新型螺旋射流气浮机处理含油废水试验研究

刘国华,赵 京,师东阳,公永建,王振艳

(河南工学院 机电工程系,河南 新乡 453003)

气浮法是含油废水、印染废水、含藻废水的常用处理方法[1-3]。与传统的空压机加压溶气法相比,射流气浮能够加速空气溶解,降低运行能耗,减少投资成本,具有更强的技术优势。但普通的射流气浮机存在气体吸入量低、溶气效果差、溶气罐占地大等问题[4-5],这在一定程度上限制了射流气浮工艺的推广应用。射流气浮技术源自射流曝气器[6]。目前,对射流器的研究主要集中在运行参数(喷口压力、流量、安装高度等)与流体参数(流体黏度,表面张力,流速等)方面[7],射流器构型上的改变也有研究,如:在喷嘴处加入旋转体,提高气体吸入量[8-9];从流态方面改进旋转体对射流器的影响[10],使液体部分轴向动量转变为角向动量,同时使气液混合区稳定在喉管处,提高射流器的工作性能。旋流对射流器有极大促进作用,在射流器喷嘴处安装叶片可提高充气量。传统溶气罐通常体积较大,且易出现堵塞、溶气效率低等问题[5]。根据双膜理论[11]、溶质渗透理论[12]与表面更新理论[13],降低液膜厚度、缩短气液接触时间,同时采用雷诺数较高的流态增加液相表面更新频率,可以提高气体在液相中的传质系数,提高溶气率[5]。

针对目前射流气浮机存在的问题[4-5],以双膜理论、溶质渗透理论、表面更新理论为依据,研发了新型螺旋射流气浮机,并考察了此气浮机对含油废水的处理效果。

1 新型螺旋射流气浮技术原理

旋流进水可加大射流器的吸气量,稳定气液混合区,提高射流器工作性能[7]。双膜理论[11]认为,增大液相流速、降低液膜厚度,可以提高气体的液相传质系数;溶质渗透理论[12]认为,降低气液接触时间,有利于提高气体扩散速率;表面更新理论认为,采用雷诺数较高的流态、增加液相表面更新频率均能提高气体在液相中的传质系数。根据上述理论,对传统射流气浮机进行优化改进:一是改变射流器喷头形状为螺旋状,使射流混合液出水呈旋转状前进,与在喷嘴内嵌旋转体或安装混合叶片方式相比,射流器工作效率大大提高,且成本与维护难度大大降低;二是在射流器尾端安装旋转叶轮刀片,对射流器出水气泡进行切割破碎,使进入射流器出水混合液气泡粒径变小、变细,易于溶解;三是采用管道混合器替代高压溶气罐,缩短气液接触时间,混合器内部的Z型板构件能够创造并维持具有一定雷诺数的水力流态,这既降低了液膜厚度又增大了气液接触面的更新频率,进而提高气体在液相中的传质系数;此外,通过混合器内部的Z型板构件对进入释放器的混合液气泡进行二次切割破碎,确保气浮过程气泡粒径达到最小,增强气浮溶气效果,提高气浮去除效率。前期研究结果表明,经过Z型管道混合器后的溶气水,气泡粒径≤30 μm,气液比达0.3。

2 新型螺旋射流气浮机结构

螺旋射流气浮机外形为长方形,主要由气浮池箱体、螺旋射流溶气系统、刮渣排泥系统3部分构成,结构如图1所示。气浮池箱体、刮渣排泥系统可采用平流式气浮池结构。螺旋射流溶气系统为本装置的核心构件,主要包括螺旋射流器和Z型板管道混合器2部分。螺旋射流器结构如图2所示,由进气口、气室、进水口、螺旋喷嘴、喉管、扩散管、旋转叶轮刀片等构成,进水经螺旋喷嘴后,混合液出水呈旋流状前进。与文丘里射流器相比,旋流进水可增大吸气量,并能稳定气液混合区,提高射流器工作性能。气液混合液经过渐扩管末端带动旋转叶轮刀片高速运转,对出水混合液中的气泡进行二次切割,进一步减小溶气气泡粒径。Z型板管道混合器在普通溶气气浮机溶气罐基础上进行优化改进,容积减小三分之二;同时在内部增加Z型挡板,使气水混合液接触更加充分,大幅度缩短溶气时间。

1—气浮机箱体;2—泥斗;3—挡水板;4—释放器;5—Z型管道混合器;6—刮渣板;7—排渣槽;8—清水槽;9—螺旋射流器;10—射流泵。

3 试验系统与方法

试验采用新型螺旋射流气浮机。新型螺旋射流气浮机设计处理量为5 m3/h,气浮池箱体主体尺寸为3 750 mm×1 000 mm×2 000 mm,设计有效水深h效=1 700 mm,释放器接触室停留时间tc=5 min,气浮分离室停留时间ts=30 min,配置射流泵型号ISW32-200A,螺旋射流器主体尺寸为φ57 mm×400 mm,Z型管道混合器主体尺寸为φ219 mm×800 mm。

设计进水流量(Q)为2~6 m3/h,测定该装置对含油废水处理效果最佳时的进水量,并在最佳进水流量条件下,考察不同回流比(10%~50%)条件下系统对含油废水的处理效能;之后在进水流量为5 m3/h、回流比为30%条件下,考察不同絮凝剂对高浓度含油废水气浮效果的影响。

配制废水所用污油取自某炼油厂污油池。该污油是炼油污水源水经平流隔油—斜板隔油后回收得到。污油用胶体磨处理后置入水箱中,同时开启高速旋涡泵循环剪切48 h,形成良好的油滴分散状态。废水中油质量浓度为0.80 g/L,COD为18.36 g/L。另配制油质量浓度为1.20 g/L、COD为27.80 g/L的高浓度含油废水,pH=7.0。

PAM、PAC、AlCl3、CaCl2,均为分析纯。

水中油质量浓度用OIL-460型红外分光测油仪测定,COD用重铬酸钾法测定。分离效率通过测定出水油质量浓度与COD后计算得出。

4 试验结果与分析

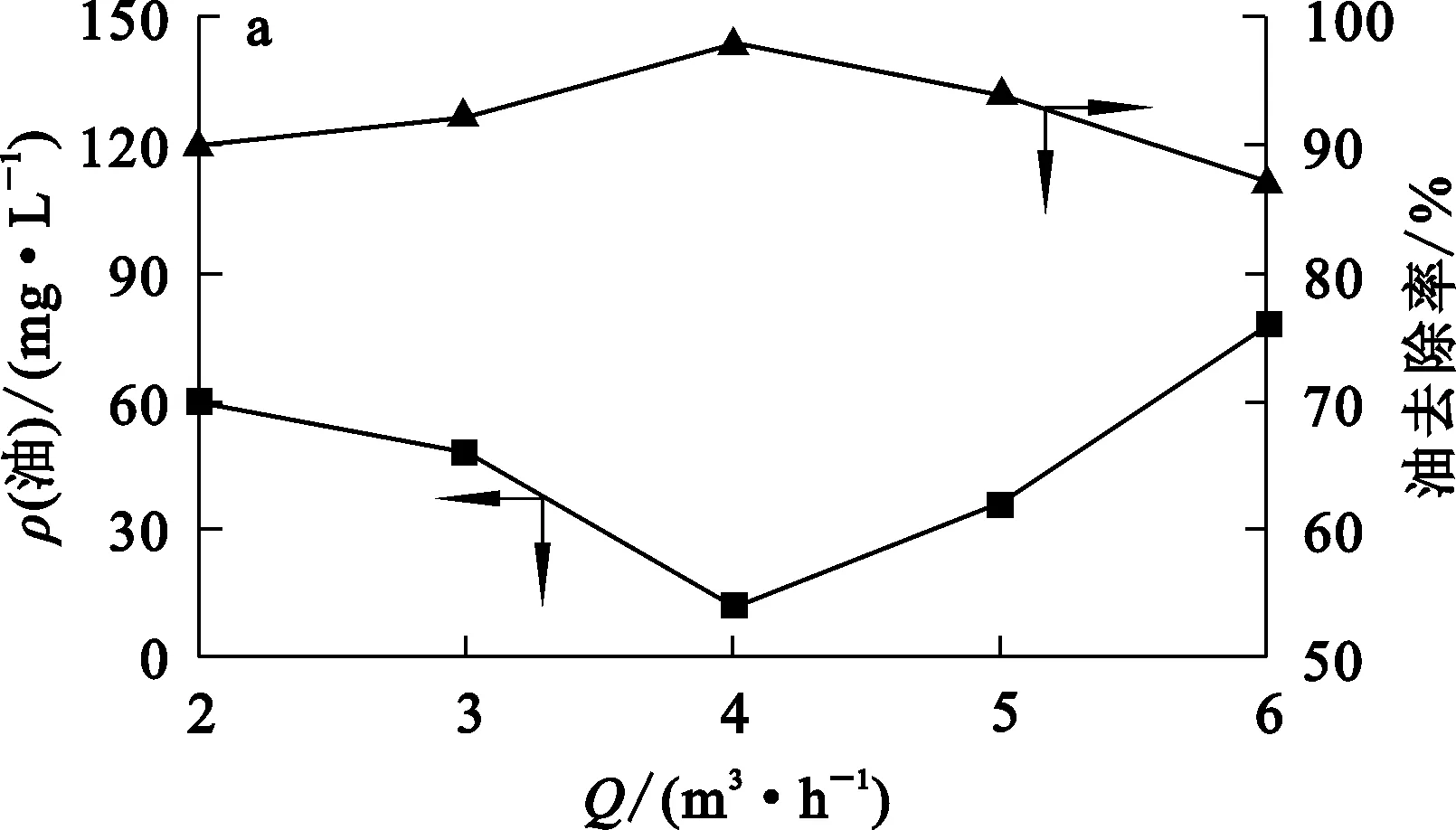

4.1 进水流量对含油废水处理效果的影响

控制回流比为30%。流量升高意味着停留时间缩短。不同进水流量下出水的油质量浓度、油去除率(a)与COD、COD去除率(b)如图3所示。可以看出,初始进水流量为2 m3/h时,出水油质量浓度为60.10 mg/L,此时COD为1.74 g/L;随进水流量提高至6 m3/h,出水油质量浓度升高至78.30 mg/L,COD升高至2.26 g/L。一般来说,气泡与油粒的接触时间缩短,处理效果就会有所下降,但试验结果表明:在进水量为3 m3/h以下时,处理效率没有显著降低;进水量增至4 m3/h时,出水油质量浓度还在下降,为12.4 mg/L。这主要是因为随进水量增大,回流比保持不变,回流水量随之升高,射流器内的流速最高,渐扩管尾端安装的刀片高速旋转,对气泡进行切割的作用增大;且回流管路流量增大,混合器内的紊流程度急剧增加,这有利于管道对气泡的进一步切割,释放的气泡粒径更小。进水量为4 m3/h时,气浮池内溶气水白度明显提高,此时系统处理效率也达最高,油去除率为97.5%,COD去除率达98.1%。

图3 不同进水流量下出水的油质量浓度、油去除率(a)与COD、COD去除率(b)

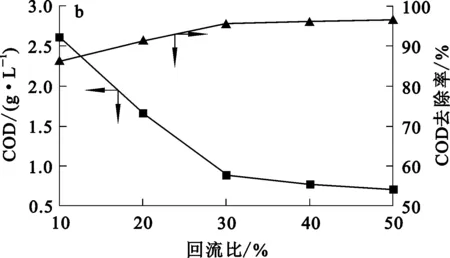

4.2 回流比对含油废水处理效果的影响

控制进水流量4 m3/h,回流比10%~50%。不同回流比下气浮池出水的油质量浓度、油去除率(a)与COD、COD去除率(b)如图4所示。可以看出,初始回流比为10%时,出水油质量浓度为89.40 mg/L,COD为2.60 g/L;随回流比增大,油去除率迅速升高,回流比为30%时,出水油质量浓度与COD分别降至30 mg/L与0.87 g/L,油去除率与COD去除率分别为95.1%与95.3%。回流管路引自气浮池尾端的净化水,适当提高回流比时,射流器内液体流速增大,气口进气量增加,气泡产量也会增大,这有助于提高气泡与油粒的粘附效率;回流比增大,紊流度提高,气泡粒径降低[14]:这两方面作用的增强均有利于提高系统除油量。而回流比升至30%以后,出水油质量浓度与COD虽有降低但趋向平稳;回流比升至50%时,出水油质量浓度与COD分别为24.3、694.8 mg/L,比回流比为30%时仅分别降低了5.7、137.7 mg/L:这表明进一步提高回流比对除油效能已无更明显促进作用。这与文献[15]的研究结果一致。过高的回流比增加了回流管路上的能耗,降低了净化水产量,因此就本系统而言,控制回流比在30%左右为宜。

图4 不同回流比下气浮池出水的油质量浓度、油去除率(a)与COD、COD去除率(b)

4.3 絮凝剂对高浓度含油废水气浮效果的影响

配制油质量浓度为1.20 g/L废水,控制系统进水流量为5 m3/h,回流比为30%。经过处理后出水的COD为12.40 g/L、油质量浓度为0.49 g/L,油去除率为59.1%,较前期处理低浓度含油废水的效果明显降低,表明气浮机对高浓度含油废水的处理能力有限。为进一步提高气浮机除油效率,在废水进入系统前,分别投加氯化钙、氯化铝、PAM、PAC等常见絮凝剂,经反应5 min后进入试验系统。絮凝剂对高浓度含油废水气浮效果的影响试验结果如图5所示。

图5 絮凝剂对高浓度含油废水气浮效果的影响

由图5看出,不同絮凝剂对气浮效果的促进作用明显:氯化钙、氯化铝、PAM、PAC分别能将油去除率提高至64.6%、68.3%、78.8%和83.9%;4种絮凝剂中,以投加PAC处理的除油效果最好,出水油质量浓度降至193 mg/L,COD降至4.37 g/L。

5 结论

新型射流气浮机将射流器喷头的形状改为螺旋结构,尾端安装刀片叶轮,采用Z型管道混合器替代高压溶气罐,与传统的射流气浮装置相比,在吸气量、气泡粒径、溶气效率等工作性能方面均有显著提升,且具有节省基建投资、占地面积少、能耗小、操作维护简便等特点。

新型射流气浮机对含油废水的处理效果显著,且对进水量波动具有很好的适应能力。进水量为4 m3/h时,除油效率为97.5%,COD去除率为98.1%。进水量超过5 m3/h时,油去除率维持在87%以上。适当增大回流比,有利于油去除率提高,试验条件下,控制回流比为30%时可使油去除率不低于95.1%。在处理高浓度含油废水时,可考虑投加一定量PAC以提高气浮机的处理效果。