机车齿轮箱箱体疲劳失效原因分析

高天阳, 肖守讷, 朱 涛, 阳光武

(西南交通大学 牵引动力国家重点实验室, 成都 610031)

内燃机车齿轮箱主要由齿轮箱箱体、传动齿轮、轴承、密封装置等组成,能够传递电机牵引力和制动力。齿轮箱箱体作为齿轮箱的主要结构,保证它的结构安全稳定是内燃机车正常运行的关键之一。齿轮箱体由于通过抱轴箱安装座与抱轴箱连接,承受了轨道经由轮对传递到抱轴箱的冲击,在车辆运行过程中易发生疲劳破坏产生裂纹,严重威胁到内燃机车的运行安全性。通过对实测加速度激励和振动模态进行分析,查找疲劳裂纹出现的原因,能够为后续齿轮箱箱体的优化设计提供指导。

国内外对有关齿轮箱失效形式及失效原因方面有不少研究。李广全、杨广雪等[1-2]通过高速铁路线路测试,分析了齿轮箱体的振动加速度信号、表面动应力响应及箱体自由模态,认为轮轨激扰引起的齿轮箱体振动频率与其固有频率较接近,发生共振导致齿轮箱体出现裂纹。潘红明[3]根据齿轮箱有限元模型,进行了模态、谐响应和振动疲劳分析,结果表明齿轮箱体在新轮状态会出现共振问题,使得齿轮箱箱体更易发生疲劳破坏。S.L.Moyne、J.L.Tebec等[4-5]通过合理布置加强筋板改变了箱体的频率,提供了一种有效改善箱体振动及减小激振力的方法。陈忠伟等[6]通过谐响应分析及随机振动分析获得了齿轮箱箱体的动态响应规律,提出了箱体结构优化设计方案以避免共振带来的影响。黄冠华等[7]研究了考虑内外激励下的高速列车齿轮箱箱体的动态响应,认为在箱体结构设计时要错开箱体固有频率与外界激励频率,以免发生共振导致箱体失效。

综上所述,齿轮箱箱体的主要失效原因为固有频率与激励频率接近,引发共振使得箱体易产生疲劳裂纹。文中针对某型内燃机车齿轮箱箱体出现裂纹的情况,建立相应有限元模型,对比模态分析及线路试验加速度谱频谱分析的结果,初步推测齿轮箱箱体发生共振导致失效,并通过分析线路试验测试数据找到了产生这一问题的根本所在。

1 齿轮箱箱体裂纹

某型内燃机车运行环境恶劣,在运行一定里程后,齿轮箱箱体将出现裂纹。齿轮箱箱体裂纹的产生带来了油箱渗油问题,继而易引发齿轮传动系统润滑不足、发热等现象,最终导致齿轮失效,严重影响到机车运行安全性[8]。

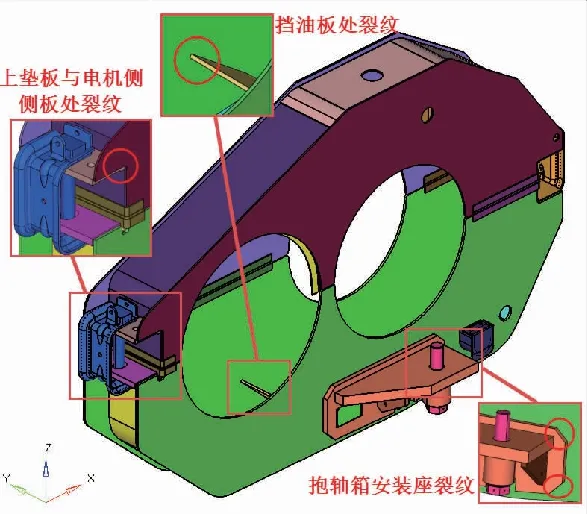

主要裂纹位置出现在齿轮箱上箱体立板合口拐角处附近,也有少数裂纹出现在挡油板与齿轮箱下箱体焊缝及抱轴箱安装座焊缝附近,如图1所示。根据统计,现有齿轮箱箱体裂纹最短在机车运行约15万公里时就已经产生。

图1 齿轮箱箱体裂纹位置

2 齿轮箱箱体模态分析

孟永帅等[9]和范江东等[10]分别通过模态试验和有限元计算获得了齿轮箱箱体的模态频率及振型,验证了两者的一致性。因此文中齿轮箱箱体的固有频率不再由试验获得,而是通过有限元模型计算得到。

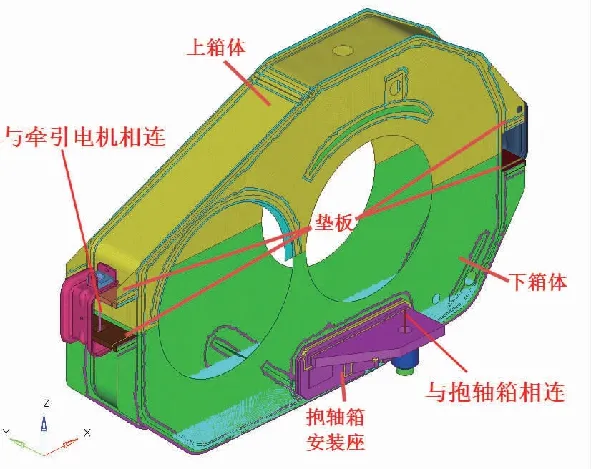

齿轮箱箱体整体为焊接结构形式,主要由上、下箱体、电机侧垫板、抱轴箱侧垫板、U型块、抱轴箱安装座等组成。为了后续对齿轮箱箱体模态进行计算,在有限元软件中建立了对应的齿轮箱箱体有限元模型,如图2所示,上、下箱体采用壳单元离散,电机侧垫板、抱轴箱侧垫板及抱轴箱安装座均采用六面体单元离散,U型块采用四面体单元离散,螺栓连接处考虑预紧力和接触。

图3展示了齿轮箱体的具体连接关系,齿轮箱箱体一端通过抱轴箱安装座与抱轴箱连接,另一端通过螺栓预紧力作用与牵引电机相连。由于牵引电机、抱轴箱、车轴等不是文中重点研究对象,因此在模型中对其进行了适当的简化。抱轴箱通过轴承安装在车轴上,轮轨冲击力经轮对通过抱轴箱安装座传递到齿轮箱箱体上。电机一端连接到齿轮箱箱体电机侧上下垫板中间,另一侧通过电机吊臂弹性悬挂于构架下方。

图2 齿轮箱箱体有限元模型

图3 齿轮箱箱体连接关系

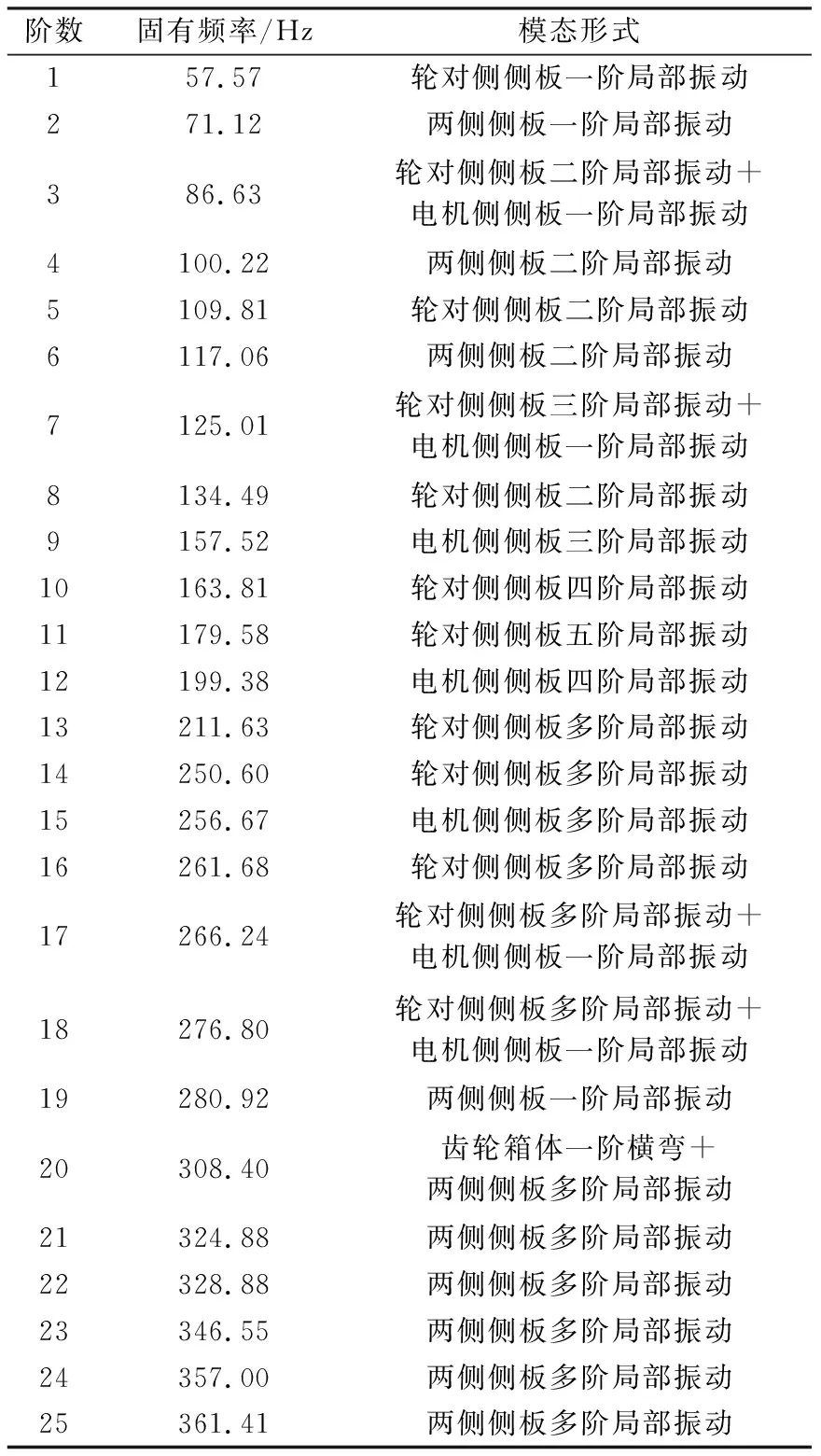

根据已有齿轮箱箱体有限元模型,对齿轮箱箱体进行模态分析,得到齿轮箱箱体前25阶模态频率及振动形式如表1所示。

表1 齿轮箱箱体模态分析结果

当齿轮箱箱体受迫振动频率与固有频率接近时,则易发生共振。

3 线路实测谱频谱分析

3.1 线路试验实测加速度谱

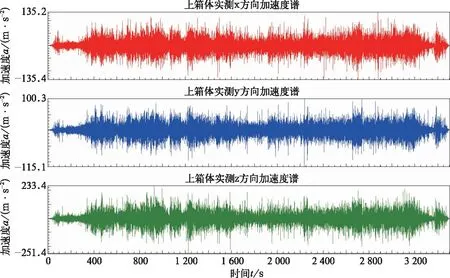

在机车实际运行中测量了抱轴箱、齿轮箱上箱体、下箱体处的三向加速度谱。由于数据量较大,选用了较有代表性的区段,合计97 km的数据作为输入进行频谱分析。

抱轴箱、齿轮箱上箱体、下箱体处实测三向加速度谱分别如图4~图6所示。

3.2 频谱分析方法

由线路试验测量得到的结果多为测试量随时间变化的时域信息,研究测点振动能量变化规律时,需将测点振动信号按频率信号展开,将时域信号转换为频域信号[8]。

频谱分析即对时域信号进行傅里叶变换得到相应的频域信号,最后得到的结果可以是不同频率下的功率,也可以是幅值、强度等信息。文中通过频谱分析得到的是不同频率下的功率谱。由于计算机无法对连续函数进行计算,且实际测得的加速度数据样本为离散形式,离散形式的傅里叶变换公式如下:

图4 抱轴箱实测三向加速度谱

图5 齿轮箱上箱体实测三向加速度谱

图6 齿轮箱下箱体实测三向加速度谱

(1)

J.W.Cooley和J.W.Tukey利用了函数的周期性和对称性,构造了快速离散傅里叶变换算法,文中最终采用快速离散傅里叶变换算法对实测加速度谱进行频谱分析。

3.3 频谱分析结果

将抱轴箱、齿轮箱上箱体、下箱体的实测三向加速度激励谱(图4~图6)进行频谱分析,得到功率谱密度结果分别如图7~图9所示。

从图中可以看出,齿轮箱上箱体及下箱体具有较宽的激励频带,易与结构固有频率重合发生共振。为筛选出较大能量所对应的激励频率,现定义功率谱密度大于或等于该方向功率谱密度峰值一半的频率为具有较大能量的激励频率。根据上述筛选准则,抱轴箱处纵向、横向和垂向均在频率为53.0 Hz左右时产生较大能量;齿轮箱上箱体纵向在频率为53.0 Hz和191.7 Hz左右产生较大能量,横向在47.0 Hz和140.7 Hz左右产生较大能量,垂向在53.0 Hz、57.8 Hz和350.0 Hz左右产生较大能量;齿轮箱下箱体纵向在频率为47.0Hz和52.6Hz左右产生较大能量,横向在46.0 Hz、57.8 Hz和139.8 Hz左右产生较大能量,垂向在53.0 Hz左右产生较大能量。

图7 抱轴箱处三向功率谱密度

图8 齿轮箱上箱体三向功率谱密度

图9 齿轮箱下箱体三向功率谱密度

4 齿轮箱箱体失效原因分析

4.1 模态分析与频谱分析对比

通过分析表1中的齿轮箱箱体前25阶模态形式可以发现,主要模态形式为轮对侧侧板局部振动、电机侧侧板局部振动或两侧侧板局部振动,3种振动形式均为发生在横向上的振动。可以得出结论,齿轮箱箱体对纵向和垂向激励应该呈现出不敏感性,裂纹产生的主要原因是横向激励频率与齿轮箱箱体固有频率接近而引发的共振。

根据分析,应更加关注与横向激励频率较为接近的齿轮箱箱体固有频率下的模态形式。横向激励频率分别为46.0 Hz、47.0 Hz、53.0 Hz、57.8 Hz、139.8 Hz和140.7 Hz,对应较为接近的齿轮箱体结构固有频率为57.57 Hz和134.49 Hz。与齿轮箱体结构固有频率越接近则越有可能发生共振,因此57.8 Hz、139.8 Hz和140.7Hz激励频率为重点分析对象,其中139.8 Hz与140.7 Hz较为接近,以140.0 Hz激励频率作为近似值进行分析。

观察图7~图9,可以发现在频率57.8 Hz激励下,抱轴箱处功率谱密度为0.044 7(m/s2)2·Hz-1,上箱体处功率谱密度为0.233 8(m/s2)2·Hz-1,放大倍数为5倍,下箱体处功率谱密度为25.22(m/s2)2·Hz-1,放大倍数为564倍;在频率140.0 Hz激励下,抱轴箱处功率谱密度为0.055 5(m/s2)2·Hz-1,上箱体处功率谱密度为0.749 8(m/s2)2·Hz-1,放大倍数为14倍,下箱体处功率谱密度为11.02(m/s2)2·Hz-1,放大倍数为198倍。

频率57.8 Hz激励传递至下箱体的响应放大倍数显著高于其他激励频率,因此是引起共振的主要激励频率,与该激励频率最为接近的结构固有频率对应模态为齿轮箱体的一阶模态,振型如图10所示。

图10 齿轮箱箱体一阶模态

4.2 车轮多边形效应

齿轮箱箱体受到的激励是由轮轨间冲击作用引发的,经轮对、抱轴箱、抱轴箱安装座传递到齿轮箱箱体上,因此共振产生原因可能是轨道不平顺或车轮多边形效应。

通过第3节所用方法对其他区段实测加速度谱进行频谱分析,结果同样显示57 Hz频率附近具有较大能量,因此排除轨道不平顺使得齿轮箱箱体发生共振的可能。该共振则是由车轮多边形造成的,除车轮直径、激励频率外,还需得到齿轮箱箱体发生共振时车辆的运行速度,则可通过车轮多边形引发轮轨激励频率计算公式推得车轮多边形阶数。齿轮箱箱体发生共振时车辆的运行速度可从线路试验实测的加速度-速度散点图中分析得出,实测得到的齿轮箱上箱体纵向、横向、垂向加速度-速度散点图如图11所示。

图11 齿轮箱上箱体纵向、横向、垂向加速度-速度散点图

齿轮箱下箱体及抱轴箱处测得的结果与齿轮箱上箱体测得结果相似,不再列出。由图11可以看出当机车运行速度在113 km/h左右时,齿轮箱体测得的纵向、横向、垂向加速度值达到了一个峰值,这个速度即为齿轮箱箱体发生共振时的车辆运行速度。

由车轮多边形引发的轮轨激励频率fi的计算公式为:

(2)

式中D为机车车轮滚动圆直径;v为机车运行速度;Ni为车轮多边形阶数。

已知机车车轮滚动圆直径为1 050 mm,运行速度为113 km/h,激励频率约57 Hz,计算得到车轮多边形阶数Ni为6。因此,齿轮箱箱体产生共振导致失效的原因可能是车轮六边形效应引发的轮轨激励与箱体结构固有频率接近。

5 结 论

针对某型内燃机车齿轮箱箱体出现裂纹的情况,建立相应有限元模型,对比齿轮箱箱体模态分析和实测加速度谱的频谱分析结果,从理论上分析了引起齿轮箱箱体疲劳失效主要原因。文章主要结论如下:

(1)对内燃机车齿轮箱箱体的线路试验实测加速度谱的频谱分析结果表明,线路激励频带较宽,易与齿轮箱箱体结构固有频率重合而引发共振;

(2)通过分析齿轮箱体模态计算结果,发现齿轮箱体对纵向和垂向激励呈现出不敏感性,裂纹产生的主要原因是横向激励频率与固有频率接近所引发的共振;

(3)计算抱轴箱处激励传递至齿轮箱体处的放大倍数并分析,认为57.8Hz是导致共振失效的主要激励频率;

(4)分析线路试验实测加速度-速度散点图得到共振发生时车辆的运行速度,并计算得出引起共振失效的主要激励频率是由于机车车辆车轮磨耗产生的六边形效应产生的。

(5)建议在设计新齿轮箱箱体结构时,进行动力学计算获得激励频率,通过一些合理的方式改变结构,使得结构固有频率避开激励频率。或在使用过程中及时修理或更换新轮对,以防止发生共振导致箱体失效。

由于条件有限,仅对现有试验数据进行计算分析,从理论上推测齿轮箱体产生裂纹的原因,若要从根本上确定失效原因,还需经过车轮不圆度试验测量结果的验证。