东汽X300P型汽轮机轴向间隙计算及胀差大原因分析

刘冠军

(大唐华中电力试验研究院,郑州 450000)

0 引言

某厂#2机原为C300/235-16.7/0.343/537/537型亚临界、一次中间再热、单轴、两缸两排汽、抽汽凝汽式汽轮机,厂家编号D300P-000025ASM。该机原设计热耗率为7 892 kJ/(kW·h),2013年A级检修后的修正后热耗率为8 141.89 kJ/(kW·h),比设计值偏高249.89 kJ/(kW·h)。为解决运行热耗率高的问题,2015年9—11月利用检修机会,进行了汽轮机通流部分改造。同时,配套进行了锅炉受热面的相关改造,将主、再热蒸汽温度由537 ℃提升至565 ℃。改造后型号为C320/271-16.67/0.343/565/565,厂家编号X300P-B00026AZM。

在升级改造后的运行中,高中压缸胀差在4.4~5.01 mm之间变化,与改造前相比偏大1.7~2.3 mm,并随负荷的变动而有较大变化,升降负荷速度受到一定的限制。

下面根据改造后汽轮机的结构特点、安装间隙及实际运行参数,对高中压缸通流部分各级正胀差方向的运行间隙进行计算,分析安全裕量小的部位及高中压缸胀差大的原因,对改造时的注意事项提出建议。

1 改造后汽轮机高中压缸通流部分结构特点

改造后的汽轮机高中压缸通流部分仍采用合缸结构,高压缸通流部分采用整体内缸,中压缸通流部分设置2个隔板套,高中压转子为实心整锻转子,其主要结构特点如下。

1.1 高中压转子

高中压转子为实心整锻转子,材料为30Cr1Mo1V[1]。

高压部分包括调节级及11级压力级,共12级叶轮(原转子共9级),中压部分共8级叶轮(原转子共7级),推力盘位于#2轴承。

1.2 高中压外缸

高中压外缸材料为ZG15Cr1Mo1V[1],高中压外缸死点位于#2轴承座。外缸中部设有4个高压进汽口和4个中压进汽口,中压进汽部分设置隔热罩。高压外缸下半第5/8级后各有1个抽汽口,与高压内缸第5/8级后环形集汽腔室相通,分别向#0高压加热器(以下简称高加)及#1高加供汽。中压外缸下半第3/5级后各有1个抽汽口,分别向#3高加、除氧器及给水泵小汽轮机供汽。

高中压外缸中分面法兰等高设计,设计有螺栓自流冷却/加热系统,由内缸定位环前引入蒸汽至螺栓孔,冷却高温区中分面螺栓,再由#1,#2隔板套之间的抽汽口排出。

1.3 高压内缸

高压内缸材料为ZG15Cr1Mo1[1],内缸外壁第2级隔板前位置设有定位环,与外缸相应位置的凸缘配合,构成内缸轴向相对膨胀死点。内缸外壁第6级处设置隔热环,第5/8级后分别设置1个抽汽口,抽汽口内外缸之间采用密封环结构。

1.4 汽封

高中压缸共有2组轴端汽封和1组过桥汽封,高压缸后轴封采用9圈DAS汽封,中压缸后轴封采用7圈DAS汽封。内缸进汽端装有过桥汽封体,装有5列汽封圈,其中第1列汽封圈加有防旋汽封;高压隔板汽封、中压隔板汽封及高中压叶顶汽封采用DAS汽封。

2 高中压缸通流间隙计算

2.1 高中压缸通流间隙计算方法

高中压转子以推力瓦为基准向机头方向膨胀,转子各级叶轮的移动量为该部位与推力盘间各区段膨胀量之和。高中压外缸以#2轴承箱处死点为基准向机头方向膨胀,并带动安装在其中的高压内缸、隔板套、汽封套等部件向机头方向移动。各级隔板及汽封圈的移动量是高压外缸与高压内缸或中压#1,#2隔板套的膨胀量之和。

高中压转子材质为30Cr1Mo1V,高中压缸材质为15Cr1Mo1V[1],查《火力发电厂金属材料手册》[2]得到这2种材料的线性膨胀系数,其与温度的对应关系见表1。

将#2轴承座死点处的坐标定为0,位于死点机头侧方向的坐标为正,位于死点机尾侧方向的坐标为负。运行状态下,高中压缸通流部分各动静间隙的计算方法如下。

表1 15Cr1Mo1V及30Cr1Mo1V材料的线膨胀系数Tab.1 Linear expansion coefficients of 15Cr1Mo1V and 30Cr1Mo1V

2.1.1 运行状态高中压转子各级坐标

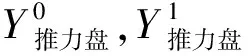

推力盘

中压8级

中压7~1级

高压1~12级、高压缸后轴封1~9列

2.1.2 运行状态高中压隔板、高压缸后轴封坐标

#2隔板套定位环至死点距离

中压8~6级隔板

中压4,5级隔板

#1隔板套定位环至死点距离

中压3,2级隔板

中压1级隔板

内缸定位环至死点距离

高压1,2级隔板

高压3~12级隔板

#1汽封套定位环至死点距离

1列汽封圈

2,3列汽封圈

4~6列汽封圈

#2汽封套固定端至死点距离

第7列汽封圈

第8,9列汽封圈

2.1.3 正胀差方向各级轴向间隙

2.2 高中压正胀差方向轴向间隙算例

转动部件机头侧间隙为正胀差方向间隙,机尾侧间隙为负胀差方向间隙。当高中压缸胀差为正时,则转动部件机头侧间隙减小、机尾侧间隙增大;如高中压缸胀差为负,则相反。

高中压缸通流部分同级及相邻两级间存在多个轴向间隙,高压部分正胀差方向间隙有I,G,G1点,负胀差方向间隙有H,A,B,C,E,F点;中压部分正胀差方向间隙有A,B,C,H点,负胀差方向间隙有I,G1,G2点[1]。为确定最易碰磨的部位,从汽轮机高压缸通流部分实际安装数据中,选取正胀差方向轴向间隙最小的点进行计算。

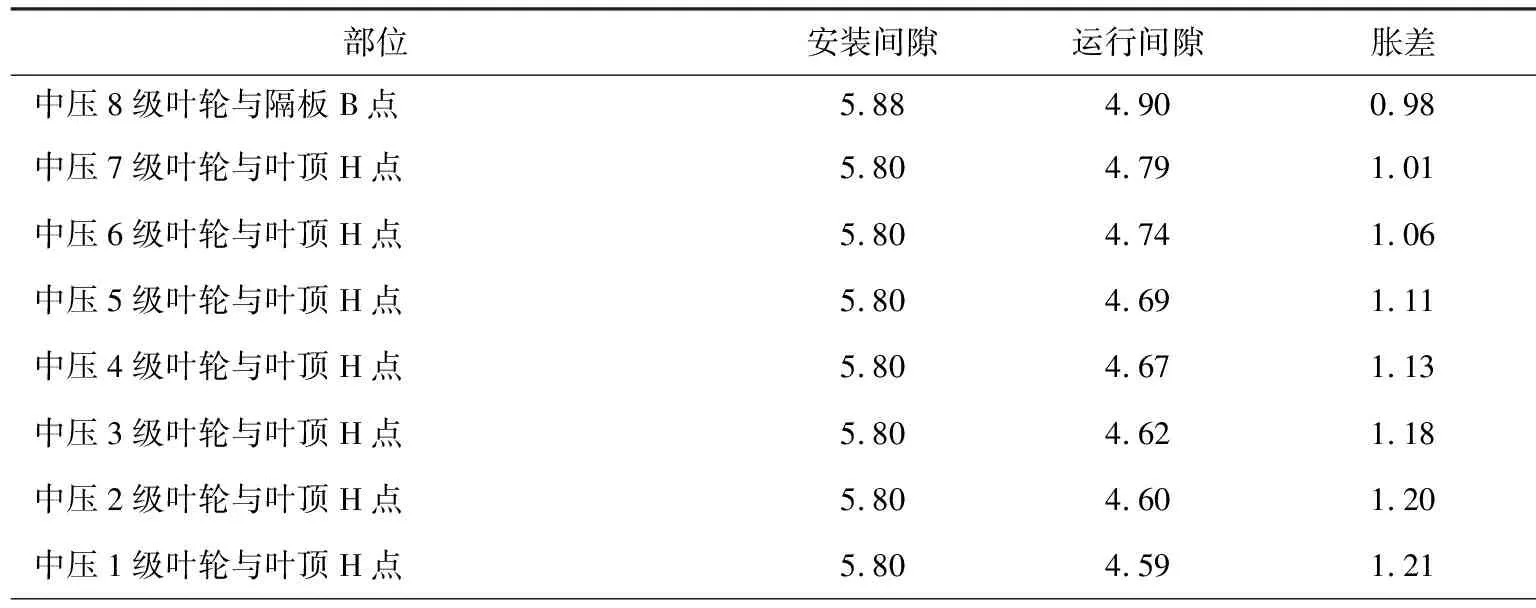

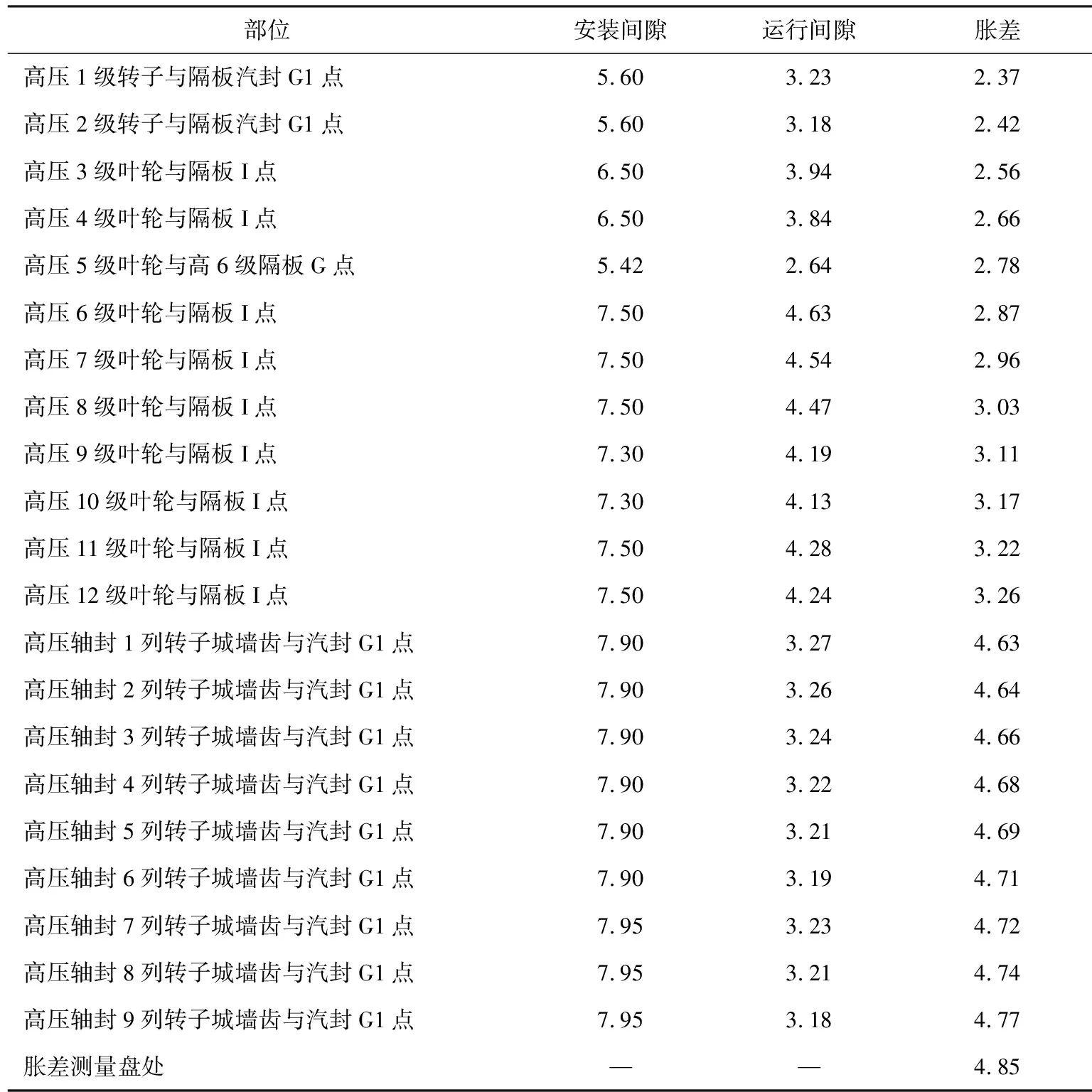

以电负荷189.9 MW、供热流量325.2 t/h工况的实测各监视段参数、缸温等数据为基础,对高中压缸通流部分各部位正胀差方向安装间隙最小点的运行间隙进行计算。该工况实测高中压缸胀差为4.8 mm,高中压缸通流部分各部位正胀差方向安装间隙最小点的运行间隙计算结果见表2。

表2 高中压缸通流部分各部位正胀差方向安装间隙最小点的运行间隙计算结果[3]Tab.2 Calculation results of the running clearance at the minimum installation clearance point in positive expansion difference of various sections of HP/IP cylinders flow passage[3] mm

续表 mm

从高中压缸通流部分各部位正胀差方向运行间隙的计算结果可以看出:安全裕量较小的部位有高压1级转子与隔板汽封G1点、高压2级转子与隔板汽封G1点、高压5级叶轮与高压6级隔板G点、高压缸后轴封1~9列转子城墙齿与汽封高齿G1点等处,当高中压缸胀差为4.85 mm时,正胀差方向最小运行间隙在高压5级叶轮与高压6级隔板G点处,为2.64 mm。

3 胀差大原因分析

3.1 改造后进汽参数升高,转子膨胀量增加

汽轮机通流部分改造时,配套进行了锅炉受热面的相关改造,将主、再热蒸汽温度由537 ℃提升至565 ℃。由于进汽温度提高,高中压缸通流部分各级的温度也随之升高(改造前后额定工况各监视段温度的对比见表3),各级温度升高使转子的膨胀量较改造前增大。

3.2 改造后外缸温度降低

通流部分改造后,改进高压进汽插管结构、改进○段及一段抽汽密封结构、中压进汽部分安装隔热罩。以上改进措施有效减少了缸内高温蒸汽的泄漏,提高了通流效率。由于高温蒸汽泄漏量减少,外缸温度降低、内外缸温差增大、外缸与转子温差增大,进而引起胀差增大。

表3 改造前后高中压缸通流部分各监视段温度对比Tab.3 Temperature comparison between each monitoring section of HP/IP cylinders flow passage before and after transformation ℃

3.3 外缸螺栓自流冷却/加热系统,降低了高中压外缸中分面法兰温度

高中压外缸中分面法兰采用等高设计,并设置螺栓自流冷却/加热系统。该系统从高压内缸定位环之前的区域引入蒸汽至螺栓孔,运行时冷却高温区中分面螺栓,再由#1,#2隔板套之间的抽汽口排出。由于温度相对较低的高压缸排汽蒸汽冷却了高中压外缸中部温度最高部位中分面法兰,使改造后中分面法兰温度降低较多,是影响高中压外缸膨胀量的一个重要因素。与未改造的#1汽轮机相同工况高中压外缸法兰温度相比,偏低26.6~76.2 ℃;#1,#2汽轮机汽缸金属温度对比见表4。

表4 #1,#2汽轮机汽缸金属温度对比Tab.4 Cylinder metal temperature comparison between No.1 and No.2 turbine ℃

4 结论及建议

(1)由高中压缸通流部分轴向间隙运行值的计算结果可知:高压第1/2级G1点、高压第5级叶轮与高压第6级隔板G点、高压后轴封1~9列G1点等处的安全裕量较小。

(2)通过采取改进高压进汽插管密封结构、中压进汽部分安装隔热罩、设置外缸螺栓自流冷却/加热系统等技术措施,减小了高温蒸汽泄漏,提高了运行经济性,但也降低了高中压外缸的金属温度,使外缸膨胀量减小;同时,进汽参数提高,使转子膨胀量增加,造成改造后高中压缸正胀差增加很多。

(3)改造时采用了多级数小焓降技术,高压缸通流部分共增加了4级,并增加了○段抽汽室;在汽轮机基础不能变动的情况下,势必会造成汽轮机动静部件的安装间隙较改造前有所减小。间隙减小与胀差增大两个因素叠加,使汽轮机适应负荷变动的能力变差。因此,设计时应统筹考虑,兼顾经济性与负荷适应能力,通流间隙应留有更大的安全裕量。

(4)从改造后#2机组几次停机的情况看:转速到零后高中压缸正胀差增加了1.20~1.80 mm;停机时进汽参数越高,正胀差增加值越大,即泊松效应引起的转子伸长量越大。制造厂在确定胀差跳机值时(设计为+7.00 mm),考虑的泊松效应引起的转子伸长量偏小(高压后轴封第9列处为0.761 mm)。如按照实际的转子伸长量,当高中压缸正胀差达到7.00 mm跳机时,高压缸后轴封1~9列G1点、高压第5级叶轮与高压第6级隔板G点等处出现碰磨的可能性很大。因此,应对高中压缸正胀差报警值和跳机值进行完善,予以适当降低。