基于反声降噪的风机管道流场优化与节能应用

李晓飞,张赞,解建坤,闻小明,刘宇清

(1.神华国能哈密煤电有限公司,新疆 哈密 839000; 2.南京常荣声学股份有限公司,南京 210000)

0 引言

大型燃煤电厂、炼油厂及其他通风系统的风机进风管道一般分为水平进风和顶部90°竖直进风两种方式。采取水平进风方式,进风弯头是管道压力损失的主要原因。而对于顶部90°竖直进风管道,一般会在进风口安装防雨罩,防雨罩迫使进气流形成4个相互干涉的直角弯头,进风流场紊乱,易形成大涡流并伴随有局部气流出流问题,从而导致进风通气阻力增大,进气量降低。相同风量要求下,风机需要提供更高的负压动力,风机能耗增大。

风机工作时产生的噪声一部分通过管壁直接透射,大部分沿进风管道传播,从进风口辐射到周围空间。一般在进风口加装进风消声器实现风机降噪,并且多采用阻性消声器。阻性消声器的低频消声性能及环境适应性差,极易受到风速等的影响,大风量条件下,消声器的性能甚至丧失。另外,一般阻性消声器的压力损失往往是进风管道压力损失的几倍甚至几十倍,因此,增加进风消声器很大程度上增大了进风阻力,使得风机能耗增大。

风机运行时产生的噪声,其主频一般为中低频,而传统阻性消声器的消声范围主要是中高频,因此,进风管道安装阻性消声器不能从根本上解决风机运行噪声高的问题,须针对风机噪声频谱特性,开发更为有效的降噪方法。

管道内流场特性是高效、节能的关键影响因素,管道内不均匀的流速和压力分布会降低通风效率,增大设备运行阻力,而这些往往是管道设计不合理造成的[6]。对于管道内流场分析与改进,国内外学者已经做了大量的研究。SUDO等[7]采用旋转探针技术对弯管内流场进行了大量的试验研究;胡艳华等[8]对弯管内流场进行了数值计算,探索不同弯管角度对其内部流场的影响;周振起等[9]通过设置和调整导流片,实现了管道内流场均衡,降低了通气阻力。

1 现管道流场与传声分析

1.1 进风管道流场分析

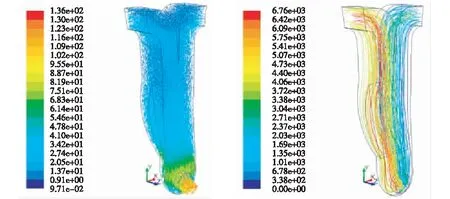

根据某电厂实际物理模型建立一次风机竖直进风管道流体计算模型,按照定常不可压缩流动控制方程[10],采用SIMPLEC算法[11]对进风管道进行相应工况下的流场耦合迭代。

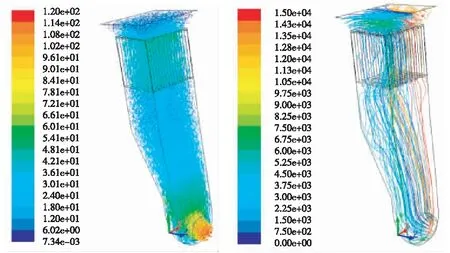

图1为进风管道内速度矢量与质点运动轨迹分布云图。受防雨罩的影响,进气流被分为4股相互干涉的紊乱气流,单股气流类似于直角弯头内的流场特性。4股气流在进风口相互干涉,形成大涡流,并伴随有局部气流的出流问题。进风涡流使得气流在该处回转流动,增大了进风阻力,使得风机能耗增大。

图1 进风管道流场Fig.1 Blast pipe flow field

另外,气流经进风消声器后,流速增大,使得下游管道的来流条件恶化,并在变径段外侧形成局部小涡流,进一步增大了进风阻力。

经计算,设计工况条件下进风管道压力损失[12]为676.5 Pa,而消声器本身压力损失为300.4 Pa。除管道本身,进风消声器的存在也增大了进风阻力,使得风机能耗增大。

1.2 进风管道传声分析

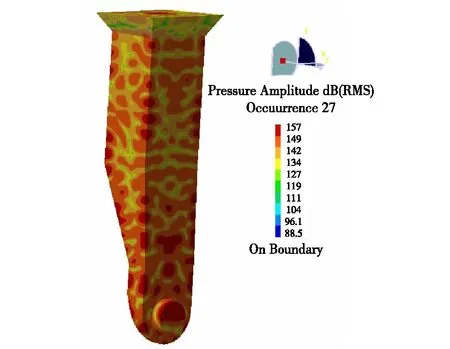

通风管道中,当介质的流动马赫数大于0.3时,声音的传播特性将会发生明显变化,因此管道传声计算时考虑气流流动影响[13]。风机出口设置单位速度边界并进行声学响应计算,得管内声场分布如图2所示。

图2 原管道声场Fig.2 Original pipe sound field

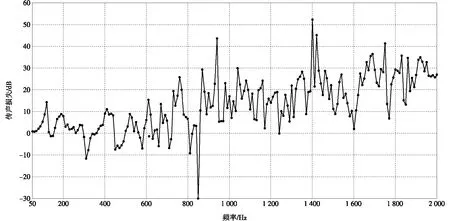

管道进风口声压频响曲线如图3所示,进风口声压极大值频率为315 Hz,与现场实测结果一致,因此,管道反声降噪改进以该频率作为设计抵消频率[14]。

根据管道进出口声压进行管道传声损失计算,计算结果如图4所示。声波在管道内传播,由于管道内壁的反射及进风口空气吸声作用,管道本身具有一定的消声(噪声衰减)能力,但低频消声效果较差,甚至为负值,而高频主要是通过空气吸收,因此管道进风口一般需设置消声器,以提高消声性能。

以上进风管道流场与传声计算分析表明,竖直进风管道本身具有一定的流场设计缺陷,增大了管道通风阻力,而为实现风机降噪所增设的进风消声器又进一步增大了风机能耗。运用反声降噪与流场优化相结合的设计方法,可在提高管道本身消声性能的同时,改善管道流场,实现风机节能。

2 管道改进

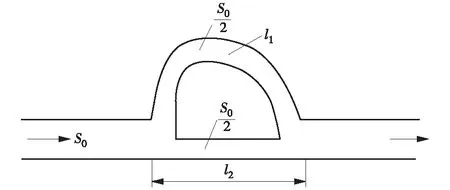

2.1 反声降噪原理

当频率相同、相位差恒定的两列声波在空间叠加时,会产生干涉现象。若两列声波振幅相同,那么在相位差为π的奇数倍的空间区域,两列声波就会完全相互抵消。

图3 管道进风口声压Fig.3 Sound pressure at inlet of blast pipe

图4 进风管道传声损失Fig.4 Sound transmission loss of blast pipe

管道反声降噪(又称无源干涉消声)就是使声波分成两路,在并联分支管道内分别传播不同距离后再汇合在一起,使两列声波在管道下游产生相消性干涉,如图5所示。

图5 无源干涉消声示意Fig.5 Schematic of passive interference muffling

2.2 管道流场优化与效果预测

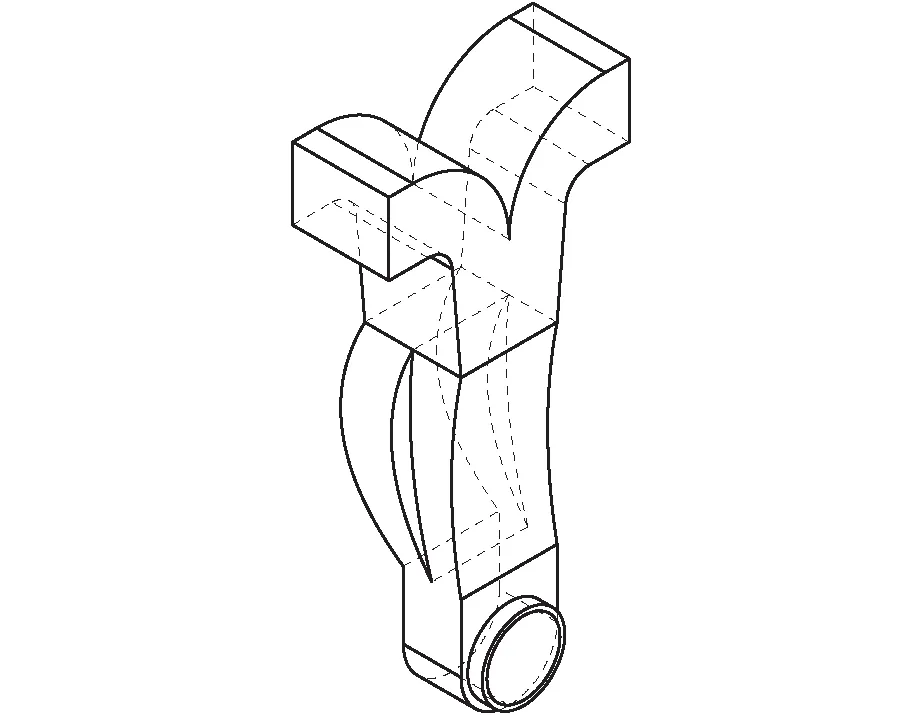

以315 Hz作为设计抵消频率对进风管道进行反声降噪改进,两分支管道(如图6下部所示)实现反声降噪的同时兼顾流场特性,并对进风口进行分流导流改进(如图6上部所示),改善进风紊乱流场。

采用相同风量条件对改进管道进行流场计算,流场分布如图7所示。

管道改进后,进风流场均匀,涡流消失,随着来流条件的改善,下游管道局部小涡流也随之消失,从而降低了管道通风阻力,风机能耗减小。经计算,同风量条件下,改进管道的压损降至256.8 Pa,较原管道降低419.7 Pa。根据设计工况的风量条件,管道改进后风机能耗降低10%以上[15]。

图8为改进管道传声损失计算结果,对比图4,管道改进后传声损失(尤其是中低频段)有明显提高。

图8 改进管道传声损失Fig.8 Improved pipe transmission loss

图6 改进管道模型Fig.6 Improved pipe model

图7 改进管道流场Fig.7 Improved pipe flow field

经计算,改进管道平均消声量提高18.0 dB,315 Hz主频消声量为17.5 dB。在高流速环境下,可达到一台普通阻性消声器的消声量。

3 消声节能管道应用

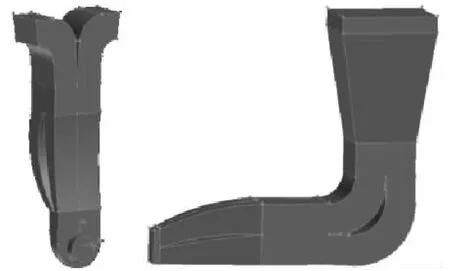

在神华国能哈密煤电有限公司300 MW机组两台一次风机进行了消声节能管道的应用。对进风管道进行反声降噪、流场优化的同时,对送风管道进行了流场改进设计,改进管道模型如图9所示。

图9 示范项目改进管道模型Fig.9 Improved pipe model of demonstration project

进行管道反声降噪设计时,为提高管道的高频降噪效果,分支管道内壁设置了多孔吸声材料,经现场测试,进风管道平均消声量为23 dB,具有良好的自消声效果。

通过管道流场优化,一次风机进风及送风管道在同风量条件下压损降低,从而降低了风机出力,使得风机总效率提高,风机能耗降低。根据 GB 19761—2005《通风机能效限定值及节能评价值》[16],风机总效率计算公式为

式中:ηe为风机总效率,%;qVsg1为风机进口滞止体积流量,m3/s;pF为风机压力,Pa;kp为压缩性修正系数;Pe为电动机输入功率,kW。

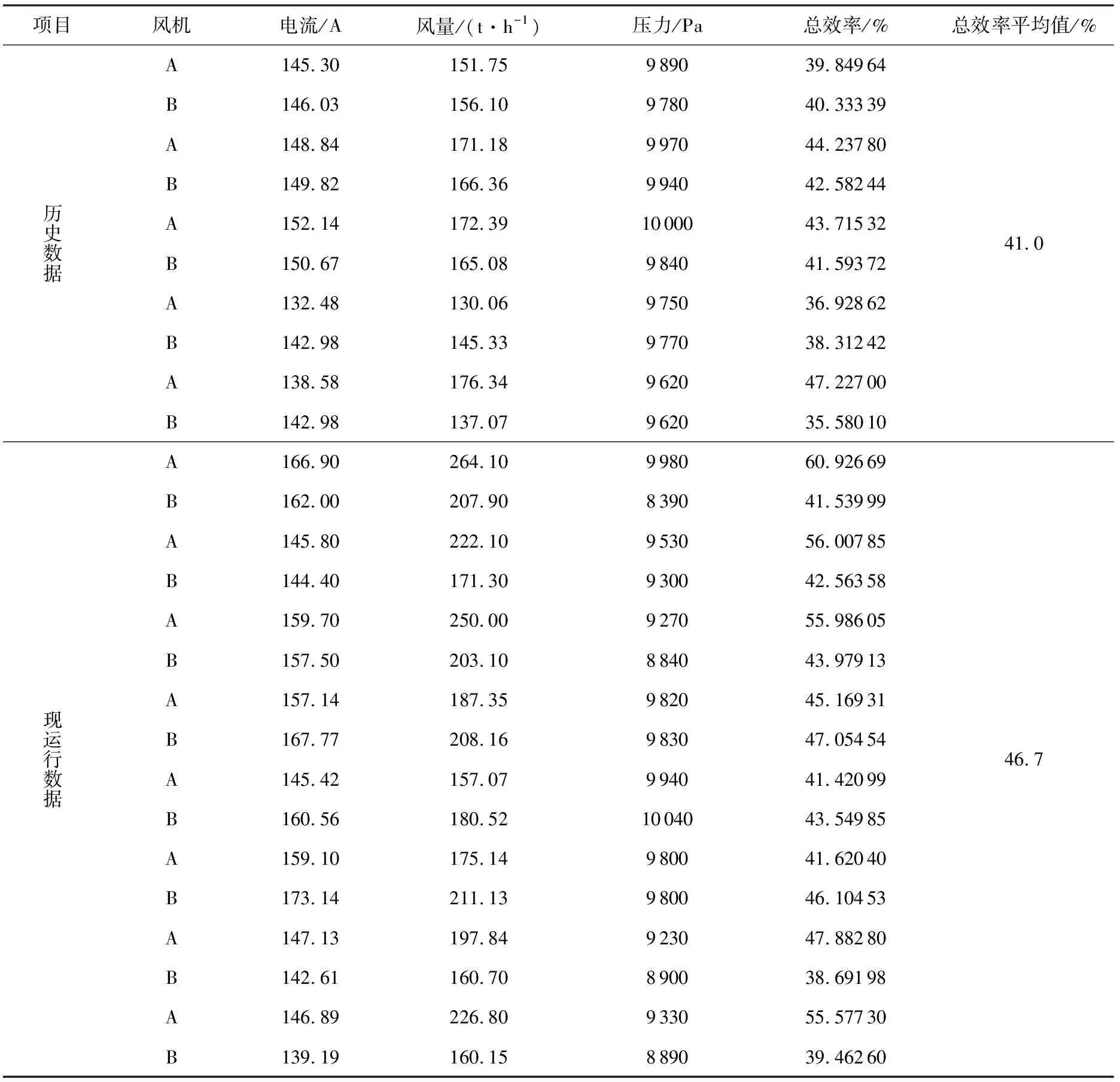

通过计算各工况条件下一次风机总效率,来对一次风机的节能效果进行评价,具体数据及分析结果见表1。

由表1可见:管道改进后一次风机能耗降低13.9%,风量越大,风机总效率越高,具有可观的节能效果。

表1 一次风机运行参数与效率分析Tab.1 Primary fan operating parameters and efficiency analysis

4 结论

(1)通过反声降噪与流场优化相结合的方式对风机管道进行改进,使管道本身具有一定消声性能的同时,改善了管道流场,降低了风机能耗。

(2)数值分析和示范项目应用显示,管道反声降噪后,其本身消声量提高20 dB以上,可以达到一台普通阻性消声器的消声性能。管道流场优化后,风机平均总效率提高10%以上,风机能耗降低10%以上。

(3)该种消声节能管道结构简单、环境适应性强,具有较高的设计频带消声特性且易与其他消声元件相结合,具有推广应用价值。