铸铝转子断条检测设备仿真分析

刘贤义 陆林青 汤石青

(珠海凌达压缩机有限公司 珠海 519070)

引言

我厂车间铸铝转子的产量很大,生产工艺较多,目前对于成品转子质量的检验工序只有转子断条检测仪。目前我厂冲压车间转子检测经常有因为感应总值偏低而被判不合格的情况,需要对转子断条检测设备的原理,检测结果做分析。

1 断条检测设备的原理

我公司现在的转子测试机是采用电感测量法,电感测量法在测量时不需要使用定子,首先传感器是由一个有一处2 mm开口的环形铁芯,以及铁芯内的永磁体和缠绕在铁芯上的一组线圈组成,永磁体在环形铁芯中产生衡定磁场。被测转子以预定恒速接近传感器磁场转动,磁场接近转子外周,足以使转子铝条穿过磁场,铝条穿过磁场时,铝条中电感出电压。产生的电流流过短路端环,使铝条中产生涡流,这些交流电反过来又在转子中产生自身的磁场,并使传感器中的线圈感应出交流信号,每当一条转子铝条穿过磁场时,传感器线圈就会产生一个正弦波形,转子在旋转一周后,完成了一次完整的测量。

对于毫无缺陷的转子,能产生几乎完美的正弦波形,理论上来说,完美的转子就会产生完美的正弦波形。无缺陷的转子能使转子中每个铝条都产生相同的曲线,这就有可能用不同的标准来评定每个周期波形的差异程度,从而来判定转子质量,可接受的变异量用工艺能力分析法来决定。

断条测试机测试转子时的磁力线分布图,如图1。

2 断条检测机的检测项目(图2)

我厂断条检测机只检测以下3项,梯度不做检测:

1)铝条数:检验转子是否存在断条。

2)最小波幅、最大波幅:检验转子单个铝条的铸铝情况,是否饱满。

3)感应总值:为转子感应波形的积分值,反映转子的总体情况。

3 转子断条仿真

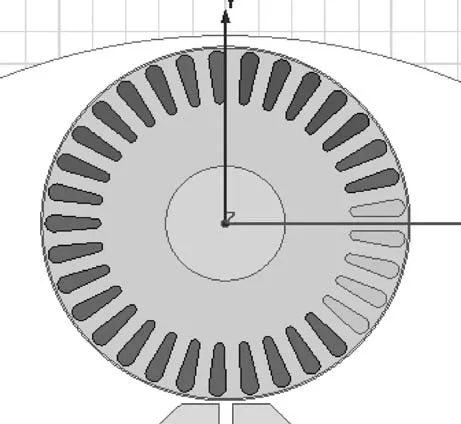

模型:转子33导条,将2相邻的导条材料设置为空气,等效为该2槽为转子断条。

计算条件:转子旋转1周,转速设置为800 rpm,每根导条计算50个点,线圈匝数为900匝。

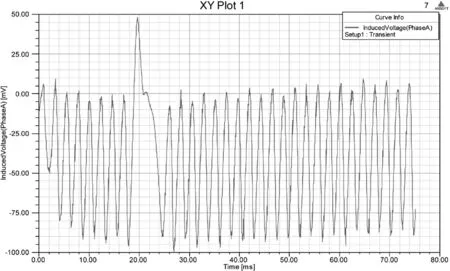

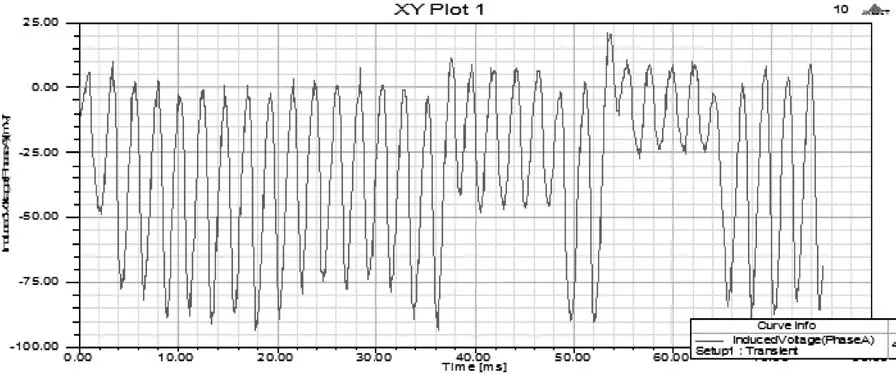

计算结论:查看线圈感应电压波形,原本应该有33个波峰,由于有2断条线圈感应波形只有31个波峰,可以模拟出转子断条的情况,证明断条测试设备断条检测的可靠性是有理论依据的。

4 感应总值仿真

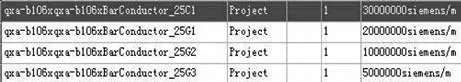

1)模拟铸铝转子所有部位都有气孔,模型可以等效为转子铝材料的电导率差异,分别计算如表1。

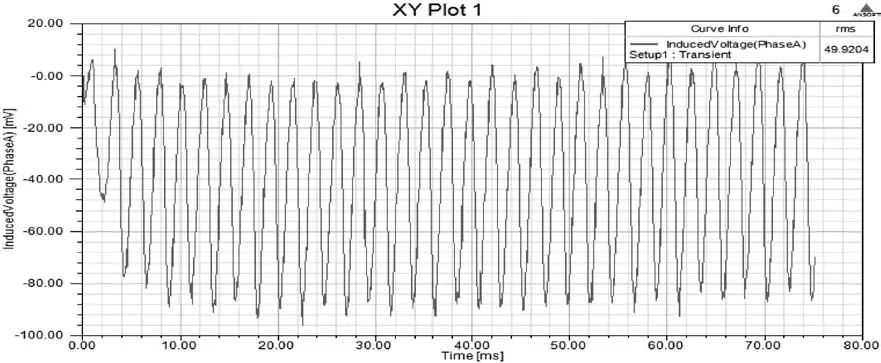

铝电导率为30 000 000 siemens/m时的线圈感应波形如下,感应总值的有效值为49.92 mv。

2)模拟铸铝转子端环存在较大气孔,模型可以等效为转子端部电阻、电抗不同,分别计算如表2。

3)模拟铸铝转子某些导条有气孔,转子分别设置3种小于正常、不同电导率的导条,每种电导率5个导条。

图1 断条测试机测试转子时的磁力线分布图

图2 断条检测机的检测项目

图3 转子鼠笼存在2断条的感应波形仿真结果

转子导条电导率如图6。

电导率越小的转子导条,线圈的感应电压幅值也越小(仿真出来的感应波形前面1~3个有失真不参考)如图7。

4)感应值仿真总结

从以上2点可以认为感应值高的转子应该是比较好的转子,总值高转子的效率也是高的,断条检测感应总值项还有依据、有参考价值的。

表1 转子电导率差异仿真计算感应波形值、计算电机效率结果

图4 转子铝电导率为30 000 000 siemens/m感应波形仿真结果

图5 转子铝条电导率设置不同

但是也可以看出转子差异很大的情况下,断条测试感应总值项的差异却不是很大。

表2 铸铝转子端环厚度不同时仿真计算感应波形值、计算电机效率结果

图6 转子导条电导率

5 设备对感应总值的影响

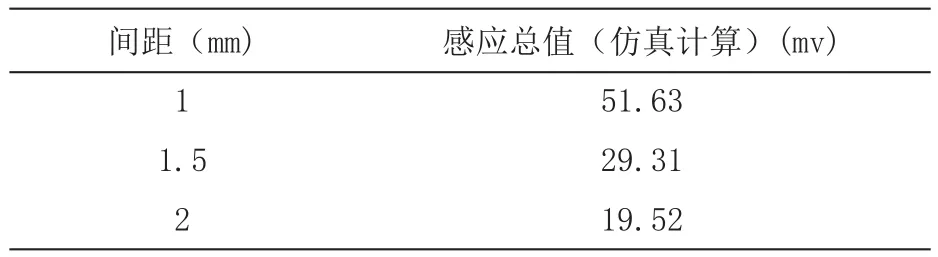

1)断条设备铁芯与转子间距的影响

车间设备实际的间距是没有确定的,根据转子标准件调定,仿真计算不同间距感应值情况如表3。

2)设备铁芯开口与转子导条的角度却影响感应总值很大,设备铁芯开口与转子导条平行时感应值最大,偏差几度感应值会小很多。

3)设备铁芯有开口2 mm的间隙,车间设备经常开口中堆满了铁屑,这个会影响测试结果,会减少经过转子铁芯的漏磁使得感应值偏小。

4)断条测试设备每次测试的震动较大,这个震动很容易改变设备铁芯与转子的间距,设备铁芯开口与转子导条的角度。这个影响很容易把转子铸铝的差异覆盖掉,这应该是一个转子测试几遍感应值还不一样的主要原因。

6 仿真总结

1)断条设备对于检测转子断条的质量异常是很明显的,可以很有效的保证断条转子不流入后续生产。

2)对于转子铸铝气孔、铝液杂质含量高等转子鼠笼质量影响转子质量的问题,断条检测不明显,很可能检测不出来差异。

3)设备的不稳定可以影响转子感应值项测试结果的准确性很大,生产中测试经常有不合格的转子,过段时间复测又合格很可能是这个原因。

4)对于转子鼠笼质量影响转子质量的问题,断条检测不明显,可能需要寻找其他的转子质量检测方法,比如:转子电阻测试方法,对于铸铝正常、有缺陷的转子应该可以有很好的区分。

7 本次仿真的不足

我们计算出来的感应电压的值比现场的高很多(现场感应总结基本2 mV左右),计算时转子速度给的800转/分钟,因为现场设设备是三相4极的感应电机,电频率30 Hz,同步转速应该是900 r/min。仿真采用这个转速应该没有影响,影响能有以下原因

1)采用的二维模型计算,所有部件尺寸高度都只能用1个,计算都是用的90 mm叠高(包括转子、设备铁芯、永磁体)。

图7 转子铝条电导率设置不同仿真计算感应电压波形

图8 仿真设备、转子局部放大

表3 设备、转子间距不同仿真感应波形值

2)计算用的永磁体磁性很强的钕铁硼38SH牌号,磁性应该比现场的强很多,实际的永磁体尺寸也只是个45*45*铁芯宽的一个磁铁,不知道具体牌号。

3)计算是把转子与设备铁芯的距离设为1 mm,计算时这个距离越小感应电压是越大的。

8 结论

通过仿真分析可以得知,造成断条检测误判的原因主要有以下两种:

1)检测设备运行不稳定,运行时震动较大导致同一转子多次测试结果不同;

2)检测设备保养不当。解决“断条检测误判”的问题,需要改善检测设备的波动,保证测试时设备与铁芯固定在相同位置。

同时,转子质量异常不单只是断条造成,而断条检测设备无法检测其他导致转子质量异常的因素,因此还需要增加其他转子质量检测方法,工艺上增加相应的检测工序,用于筛选出质量更好的转子。