巧用大数据诊断钢包回转支承轴承故障

特约撰稿人:沃德(天津)智能技术有限公司 叶新功 蔡道勇 李玉璞 陈仕琦

本文以钢包回转台支承轴承作为研究对象,分析了其故障诊断的难点,并设计了基于大数据及人工智能分析的钢包回转支承轴承故障诊断系统,系统包含数据采集层、数据存储和管理层、数据挖掘和诊断分析层和数据展示层等4 个层次,形成了从监测到维护的闭环运行,并成功应用于山东莱钢某钢铁有限公司。

通过该系统的应用,提前30 天准确实现了对钢包回转台支承轴承的故障程度和残余寿命的预测,为客户准备备品、备件和制定维修计划,赢得宝贵的时间,避免了由轴承损坏引起的重大非计划停机事故,为客户带来了1000 万元的经济效益。

冶金行业关键设备的正常运作是保证生产效益的基石,这些关键设备一旦发生故障就有可能造成整个生产线停产,还会打乱正常的生产节奏,并且对企业的经济效益造成影响。

钢包回转台是连铸机的重要关键设备之一,起着连接上下两道工序的重要作用,通常设置于钢水接收跨与浇注跨柱列之间。该设备具有如下特点:(1)属于大型低速重载设备;(2)工作环境比较恶劣、冲击负荷大、工作非平稳,设备工况受物料的某些特性、生产工艺参数变化的影响较大,且故障发生率较高,维修难度大、修复时间长、修复费用高;(3)由于设备价格昂贵,一般不会储备备件;(4)工作时间长,停机时间短。

在钢包回转台的构成机构中,钢包回转支承轴承是钢包回转台稳定、高效工作的关键部件。为了保证支承轴承正常工作,工厂会要求现场工人对其进行高密度的点检,然而由于现场环境恶劣,现场点检难度大,不仅提高了工人的劳动强度,而且可能会威胁工人的生命安全。现阶段对该轴承缺乏有效的检测手段,并且出现故障隐患后,故障信号特征不明显,很难发现轴承故障,很有可能造成设备的二次损坏,增加维修成本,为企业带来额外的经济负担。

因此对钢包回转台支承轴承进行状态监测和故障诊断,不仅是保证冶金企业在连铸环节正常生产的需要,还可以推动设备管理体制变革,也必将带来巨大效益。状态监测和故障诊断是减少维修工作量和维修时间的需要。因此,本文以钢包回转台主轴承的故障诊断作为研究对象,开发了1 套基于大数据及人工智能分析的在线钢包回转台支承轴承的故障诊断系统。

钢包回转台设备运行特点以及故障诊断难点

钢包回转台是在转臂上同时承托2 个钢水包,可将钢水包迅速、平稳地进行转跨输送并连续浇注,实现钢水包“满包”与“空包”的快速更换,并与钢水包、结晶器等设备结合实现钢水浇铸的连续性,通常设置于钢水接收跨与浇注跨柱列之间,且设备结构详见文献,本文就不再赘述。

钢包回转台支承轴承的故障诊断存在以下技术难点:

(1)设备转速低,轴承损伤造成的冲击能量非常低;且设备受到外力干扰较大,噪声很容易覆盖轴承;因此常规的轴承检测手段不能有效发现轴承损伤的特征,如时域分析、频域分析、包络解调谱等。

(2)轴承受力复杂,同时承受轴向力、径向力和倾覆力矩。

(3)设备运行时,由于现场环境恶劣,不允许人员进入;且单次离线监测不能对设备的机械状态进行有效得评价,数据量不足够支持对设备的机械状态做出判断。

(4)不仅需要判断设备是否存在故障,还需要预测轴承的残余寿命,指导维护维修方向,发挥设备的最大价值,为准备备品、备件赢得时间。

(5)为了保证振动分析的准确率,诊断人员需要具备极高的专业水平及丰富的现场经验,即使满足上述条件,依然不能保证诊断分析的准确率。

基于大数据及人工智能分析的钢包回转台支承轴承故障诊断系统设计

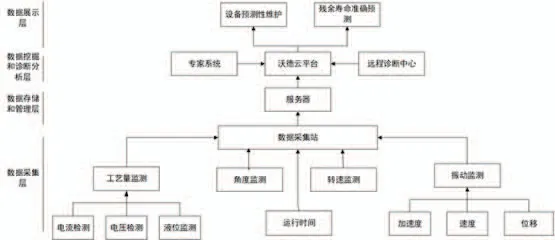

为了更好得满足对钢包回转台支承轴承进行精确的故障定位和设备残余寿命的精准预测,我司设计了基于大数据及人工智能分析的钢包回转台支承轴承故障诊断系统。系统结构图如图1 所示。

图1 基于大数据及人工智能分析的钢包回转台支承轴承诊断系统

基于大数据及人工智能分析的钢包回转台支承轴承故障诊断系统包括以下4 个层次:

(1)数据采集层:采集的数据包括振动、生产工艺量、角度、转速、运行时间等;其中,振动包括振动加速度、振动速度和振动位移这3 种数据;工艺量包括电流、电压、钢水液位等;角度为钢包回转台本体的倾斜角度;传感器将采集的数据发送至数据采集站,数据采集站是呈上起下的关键设备。

(2)数据存储和管理层:将数据采集站发送的数据进行存储,提供必要的I/O 接口,管理数据采集层的采集数据类型。

(3)数据挖掘和诊断分析层:对数据采集层采集的设备实时数据进行预处理和分析,准确判断设备的运行状态,分为以下2 个方面。

① 数据挖掘:该部分整合了18 种故障诊断算法,包括振动趋势分析,时域波形、频谱分析,长波形趋势分析,长波形、采样值趋势分析,转速、波形在处理、包络解调、交叉相位、频率趋势、工艺趋势等算法;且融合了以神经网络和数据挖掘算法为核心的人工智能诊断算法,不断挖掘数据价值和优化诊断算法。

② 诊断分析由远程在线诊断分析、专家系统和沃德云平台等组成,并根据诊断分析结论,提供专业的人工智能诊断分析,对设备的运转状况和维修策略作出评估和改善,延长设备的使用寿命,准确预测主轴承的残余寿命。

(4)数据展示层:主要是向客户提供诊断的应用服务,提供手机APP、WEB 客户端和桌面客户端等多种应用客户端的服务,全方位将诊断结果展示给客户,由用户来进行诊断结果的确认。

该系统建立了以基于设备多个运行状态参数的大数据为基础,以多种故障诊断算法、专家系统和数据挖掘算法为核心的人工智能故障诊断系统为平台,面向客户,以实践作为检验算法准确性的闭环系统,不断优化系统。

应用实践

山东莱钢某炼钢厂钢包回转台回转支承轴承为三列滚子回转支承轴承。旋转半分钟左右停止,浇注45min 后,继续旋转,旋转半分钟后再进行浇注,转速1.5min/r,润滑油脂为二硫化钼锂基脂。

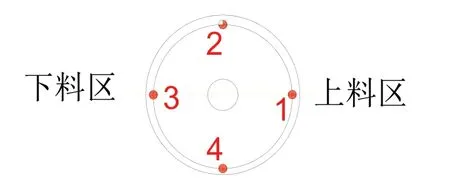

图2 在线监测系统传感器位置

根据回转支承轴承轴承座的具体应用工况,将传感器布置在图2 所示的相应位置,分布在回转支承轴承四周,每组传感器相隔90°进行安装,安装在轴承承受载荷的重要位置。

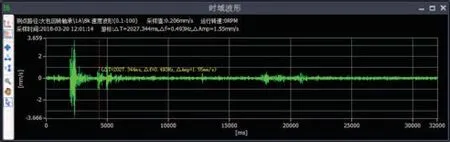

该智能系统在2018 年2 月15 日进行了安装,安装了在线监测系统。通过持续地在线监测发现,回转支承轴承的时域波形振动冲击明显,且趋势有明显得高幅值现象,没有明显的分布规律,分别如图3 和图4 所示,获取相应的轴承结构尺寸,并对轴承缺陷频率进行比较分析,发现不能准确捕捉到轴承的故障信息。

图3 2 测点H 向振动时域波形

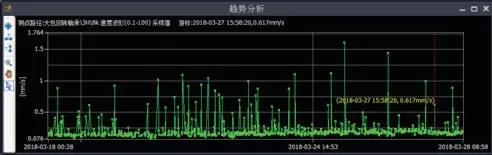

图4 3 测点A 向振动趋势图

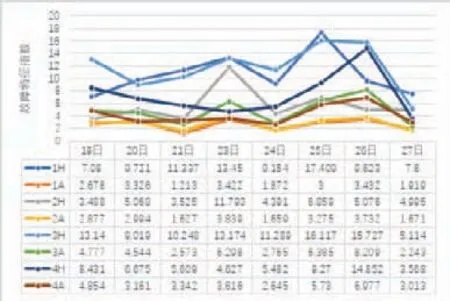

图5 回转支承轴承各测点故障特征指数曲线

在大数据分析技术的支持下,对获得的故障特征数据进行了分析和整理,得到了如下结论:

a. 1 和3 两个位置冲击信号最强,显示这两处位置损坏最为严重。从表1 可以看到,每个测点的H 向(径向)明显高于A 向(轴向)的强度,判断与倾覆力矩有关。

b. 损坏部位以轴承1 和3 两个部位为主,且1和3 部位的滚道出现严重磨损。

c. 轴承的残余使用工作寿命预测不超过30 天。为了验证系统对轴承损伤部位和残余寿命预测准确性的判断,我们做了以下两方面的工作:

(1)轴承在线磨损状态评估

为了验证对轴承损伤部位判断的准确性,采取在线油液分析的方法进行验证。由于油液的取样对检测的结果有着非常重要的影响,如果取样位置不好,不能真实反映实际状况,可能会造成对回转支承轴承的损坏程度产生错误的判断,起不到验证系统预测准确性的目的。通过对设备结构和受力状态的分析,确定在 1 区的上料区侧轴承最下部密封处、3 区的下料区侧轴承最下部密封处、2(或者4)区域的轴承上部密封处获取油液样本,分析结果如图6 所示。

图6 1、2、3 区域油液样本元素分析检测结果

观察图6 可以得到如下结论:

① 轴承已经严重损坏。

② 润滑脂中含有大量的磨损污染物,轴承下部泄漏的润滑脂中铁含量要比正常的报警极限值高约8 倍左右。

注:元素分析的测试标准为NB/SH/T0864-2013。在线磨损监测的结果验证了人工智能故障诊断系统对回转支承轴承故障区域故障准确性。

(2)现场拆机实物检查

4 月7 日,回转支承轴承卡死,不能继续运转,客户对钢包回转台进行拆解,并更换新轴承,轴承拆解照片如图7 所示,以及更换轴承前后的振动数据对比如图8 所示。

图7 回转支承轴承的拆解照片

经过拆解发现,回转支承轴承滚动体出现严重剥落,轴承内圈滚道疲劳剥落严重;轴承1、3 两区域剥落较2、4 区域严重,与系统预测判断吻合,且验证了残余寿命预测的准确性。

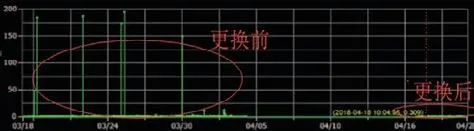

4 月10 日设备在更换轴承后重新开机运行,通过在线监测系统重新获取轴承各测点的故障特征指数,其中2#位置的故障特征指数变化如图8 所示。

图8 更换轴承前后2#位置轴承故障特征指数

观察图8,更换前后,该指标幅值变化非常明显,更换前,幅值非常高,更换后幅值很低,从另一方面验证了该指标能准确判断主轴承的损伤程度。

由于系统判断的准确性得到现场客户的检验和确认,该钢厂已经在其他钢包回转台安装了该系统,监测大包回转设备的运行情况,为进行设备的预测性维护提供重要的决策数据支持。