密栅光伏组件生产中的拼接工艺研究

廉佳林, 申 燕, 姚 旭

(山西潞安太阳能科技有限责任公司,山西 长治 046000)

引 言

密栅组件电池片,采用12条栅线设计。与常规组件相比,密栅组件拥有独特的优势,其具有更高的发电效率和更长的发电时间,从而增加整个系统的发电量;在低福照度的条件下,依旧表现优异;在降低组件串联电阻的同时,能更好地提升组件的输出功率,也降低了组件在正常工作条件下因内部隐裂形成的热阻几率。然而,由于技术水平、成熟度等原因,生产中敷设环节现有的工艺,严重影响着产能及质量的提升。

敷设是光伏组件生产中的重要环节,敷设工艺的优劣直接影响着光伏组件的产出及产品质量。自动排版机的使用,很大程度上提高了敷设速度,解决了敷设的一致性,避免了因人为操作不当带来的质量问题。但经前道EL测试后发现,排版机自动敷设后,仍有少部分组件存在裂片、短路等不良现象,需要进行人工返修。

1 问题现状

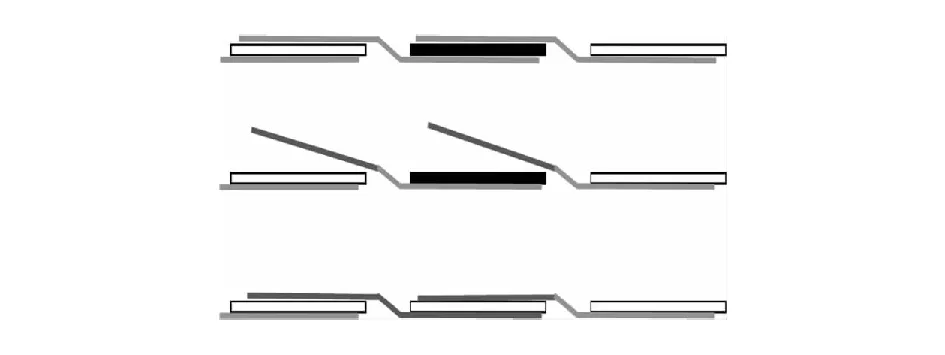

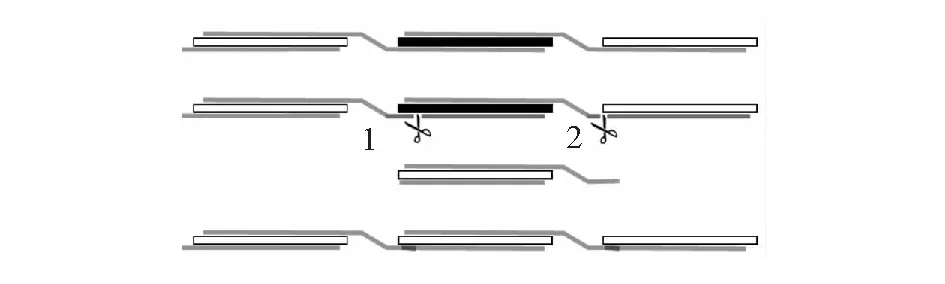

敷设返修工艺简图(旧工艺)如图1所示,黑色为不良电池片,需要将与其相连的焊带拆卸开(红色线条翘起),换上良片后,再将焊带重新焊接(红色线条放下)(图1),实物图为正在焊接的过程(图2)。人工返修密栅组件时,存在一系列以下问题。

1) 每片密栅电池片焊接互连条数量为12根,返修过程需要将互连条全部拆卸,之后重新焊接,整个过程中需要焊接/拆卸焊带共计60根,耗时56 min;

图1 敷设返修示意图

图2 敷设返修实物图

2) 电池片表面的焊带经拆卸后,表面银浆出现破损,后经焊接后出现虚焊的几率大大增加;

3) 互连条经过一次焊接后,焊带表面的锡铅合金均匀性发生变化,二次焊接后极易造成虚焊;

4) 密栅焊带直径仅为0.4 mm,单片返工涉及到的数量达60根,这对员工来说都是极大的考验,若出现连接错误,将会直接导致短路。

以上问题,一方面影响敷设返修进度,造成现场待返修组件“堆积如山”;另一方面,影响了生产的稳定性,使敷设返修合格率偏低。基于以上问题现状,对密栅返修工艺进行了优化。

2 工艺优化

2.1 密栅返修的主要原因

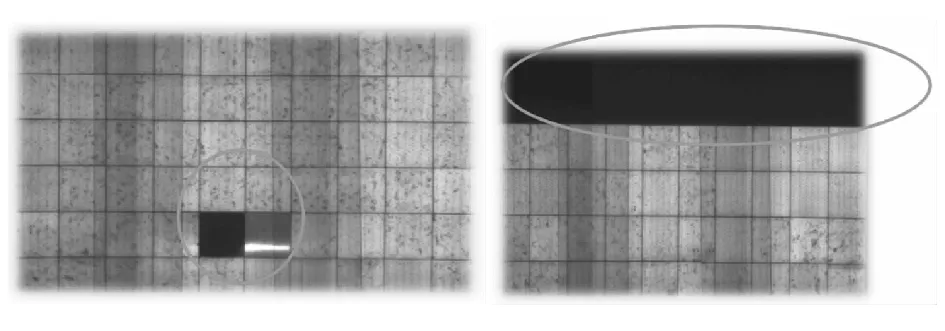

根据观察统计,返修主要原因为短路和虚焊。短路,即因焊带连接错误,导致局部电池反接/短接(如图3、图4所示)。短路主要需解决的问题是减少员工的工作量,减少失误几率,同时对返修作业进行彻底修改,杜绝接错的现象。

图3 单片短路图4 整串短路

2.2 虚焊的改进

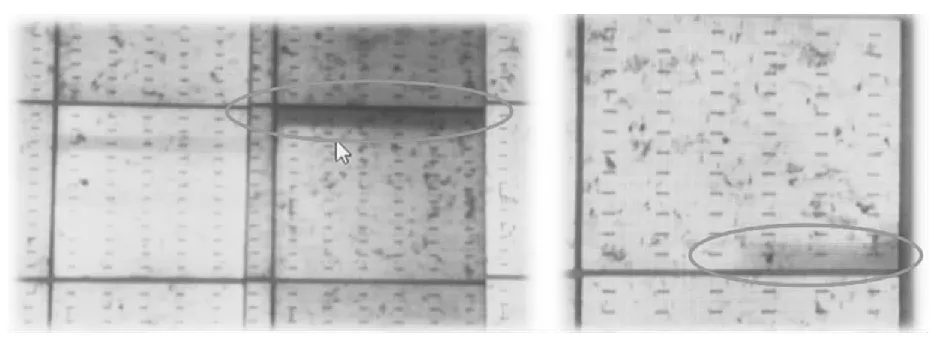

虚焊,即因互连条与电池片电极接触不牢固,引起的电性能损失(如图5、图6所示)。

图5 背面虚焊图6 正面虚焊

由于0.4 mm规格的焊带经不起二次焊接,所以需要在不进行二次焊接的基础上进行优化,经摸索,提出焊带与焊带相连接的方式。焊带接焊带的方式经过工艺实践,考虑组件外观及可行性后,最佳解决办法如图7所示。

图7 虚焊返修工艺优化示意图

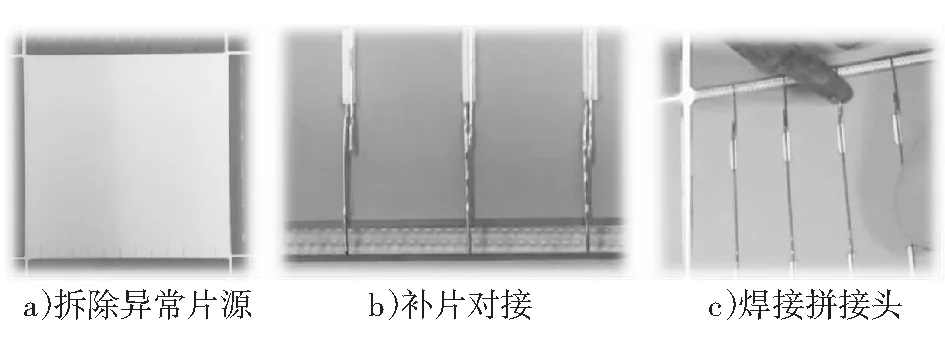

从图7所知,将1、2 两处焊带丝剪断,将不良电池片直接拿起,对虚焊位置返修后,放置原位置,用焊带丝进行两边衔接。具体操作步骤如图8所示。

图8 虚焊返修工艺工艺优化实物图

3 实验讨论

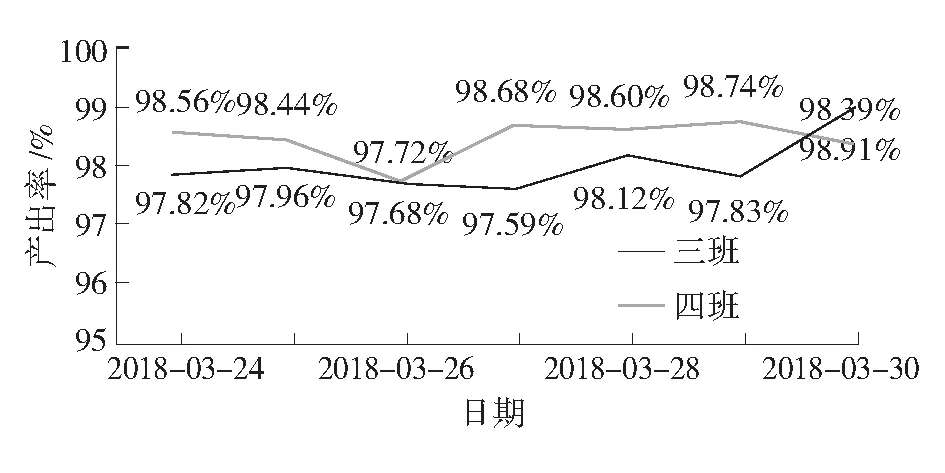

现场选取四班作为实验班组,优先使用新工艺进行敷设返修,通过连续三天的培训后,四班敷设返修人员掌握了新的作业方法,同时对比三班和四班数据,结果如下。

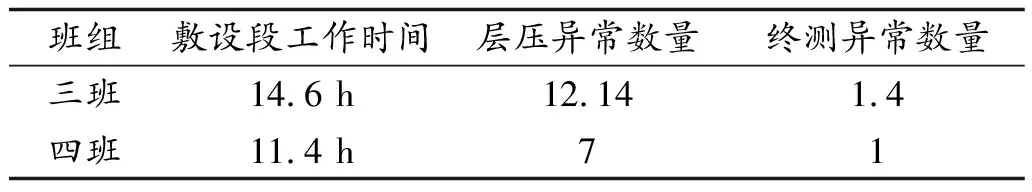

图9为第12周两班产出率对比,表1为第12周生产情况对比(敷设返修段完工时间、层压异常、终测异常等)。

图9 第12周两班产出率对比

表1 第12周生产情况对比

我们可以看出四班的生产情况要明显优于三班。

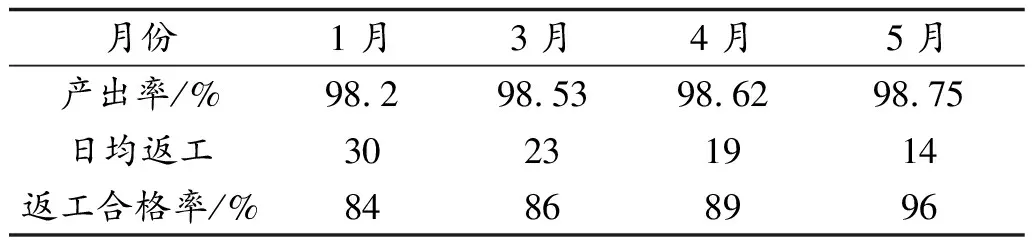

优化工艺推广后,每月各项指标均有所提升。如表2所示。

表2 2018年1-5月份生产情况

4 结论

优化后的敷设返修工艺在实际使用中效果显著,单片返修用时从56 min降低至3 min,速度提高19倍,达到预期目标;敷设返修合格率从平均值85%提高至96%,每日可减少不合格组件9块,达到预期目标。敷设返修速率的提升,不仅提高员工工作效率外,更重要的是解决了敷设返修进度顽固、产能难以提升的瓶颈问题,给企业带来了经济效益。随着工艺的不断改进,更进一步稳定了我司密栅光伏组件生产在全国的领先地位。