大采高工作面矿压显现规律研究

郝 俊

(大同煤矿集团王村煤业有限责任公司,山西 大同 037000)

引 言

近年来,随着采煤技术和采煤机械的不断发展,厚煤层的开采技术发展越来越成熟,进行大采高综采已成为厚煤层开采的主要方式。但是由于厚煤层开采范围大,造成的地应力扰动大,在开采时会面临严重的矿压显现情况,并且顶、底板和两帮的稳定性较差,在地下开采时很容易显现出顶板垮落、底鼓和片帮现象,因此进行大采高综采工作面矿压显现规律的研究对于大采高综采工艺的安全、广泛应用具有十分重要的意义。基于此,以淮北孙疃矿1036工作面厚煤层开采作为研究背景,进行大采高综放工作面矿压显现规律研究,以期对该矿及相似地质条件下煤矿的支护工作、安全生产提供指导。

1 工作面概况

孙疃矿1036工作面所在煤层埋深为350 m~596 m,煤层平均厚度为5.4 m,煤层倾角为7°~12°,属近水平煤层。工作面走向长923 m,倾向长192 m,工作面顶底板主要为泥岩、细砂岩组成,节理裂隙发育,整体连续性较差,强度低,在周期来压时易在顶板中部形成应力集中区域,从而造成顶板的下沉变形。煤体两帮承受的地应力较大,在围岩挤压作用下,煤壁片帮现象严重,在巷道底板随处可见垮落的煤体、矸石。因此进行1036工作面的矿压显现规律研究对于1036工作面的安全回采意义重大[1]。

2 矿压监测方案

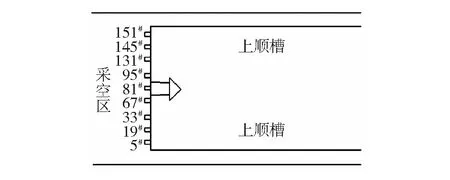

实时监测是探索矿压显现规律的最有效措施,采用ZYDC-1自动监测系统来进行1036工作面矿压分布情况监测。监测点布置在沿工作面倾斜方向,布置3个监测区域,通过在监测区的液压支架上安装ZYDC-1自动监测系统来记录回采过程中的应力变化情况,实现了记录监测的自动化。工作面液压支架布置,如图1所示。图1中的5#、19#、33#液压支架作为第Ⅰ监测区,67#、81#、95#作为第Ⅱ监测区域,131#、145#、151#支架作为第Ⅲ监测区域,通过对各自监测区域内的液压支架阻力变化来进行矿压分析。

图1 工作面支架布置示意图

3 矿压监测数据分析

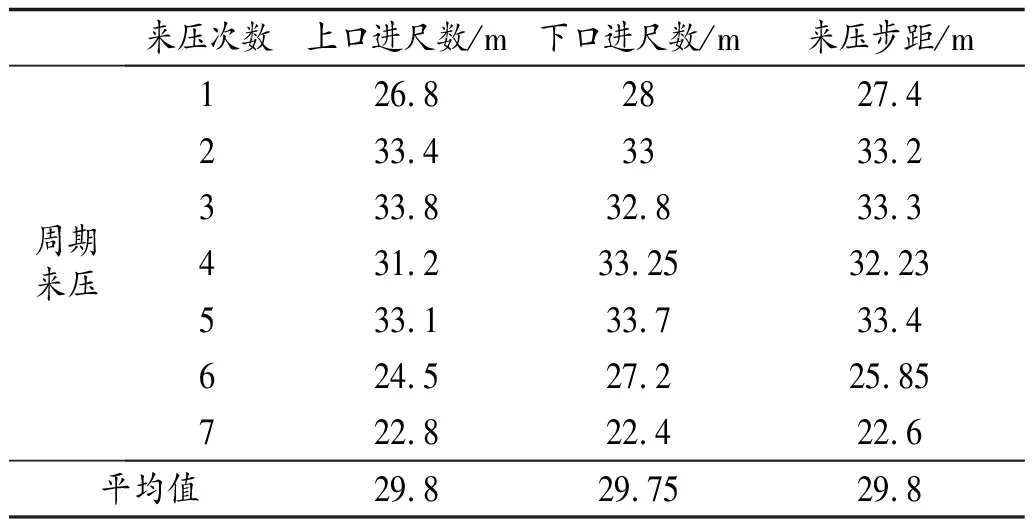

通过对所取观测点矿压数据的监测统计,得到的工作面来压步距统计结果,如第98页表1所示。

通过对工作面来压情况的统计分析,发现在工作面开始推进后,工作面受采动影响明显[2]。在推进7 m时,受到应力扰动的影响,工作面22#—111#支架之间的所支撑的顶板部分开始冒落,煤体及矸石开始下落;工作面持续推进,围岩受到循环加卸载的扰动且应力扰动范围不断扩大,在推进到16 m时,整个工作面的直接顶已基本垮落,上部的老顶在覆岩自重的作用下开始下沉,同时煤壁片帮现象严重。在工作面冒落的矸石碎裂无规则,多以小块的破碎形式呈现,说明顶板来压造成顶板岩石的挤压破碎现象严重。在工作面推进到26.8 m~28.0 m时,顶板出现初次来压,来压步距为27.4 m,此后,工作面顶板开始出现周期性来压现象,通过对7次周期性来压的数据统计分析,认为老顶来压的平均步距为29.8 m。

表1 工作面来压步距统计表

3.1 液压支架工作阻力分布情况

在1036工作面所采用的液压支架的额定工作阻力为11 440 kN,额定初撑力为10 850 kN,在工作面顶板来压过程中的最大初撑力为7 941 kN,占液压支架设计初撑力的73%,还有较大的富余程度;支架的最大工作阻力为9 180 kN,占额定工作阻力的80.2%,周期来压过程中支架的动载系数为1.2~1.5之间,平均为1.35[3]。

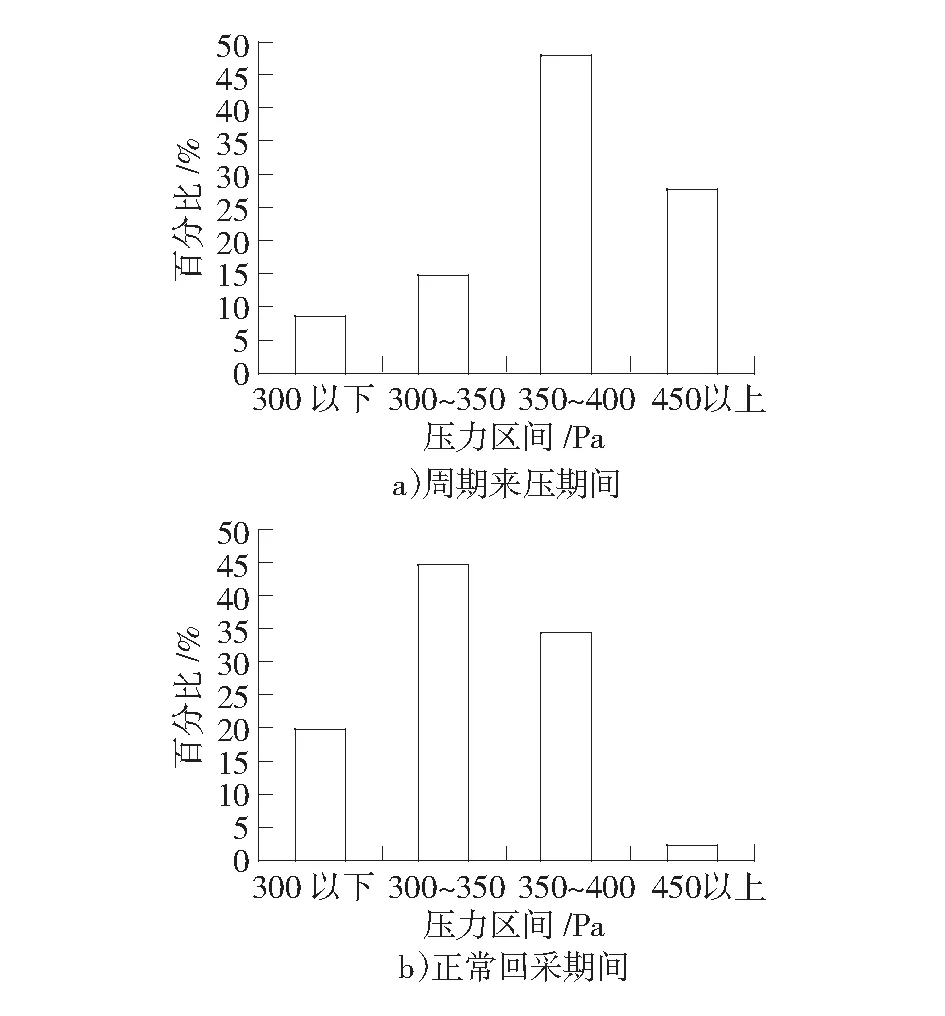

来压期间和回采期间支架承载分布情况,如图2所示。

图2 压力分布图

由图2可以看出,在周期来压期间,有接近80%的液压支架压力大于350 Pa,其中在350 Pa~400 Pa之间的液压支架数占50%左右,体现了液压支架的支撑作用,少部分约8%的液压支架压力小于300 Pa,这可能是直接顶冒落后,液压支架顶部与老顶之间接触不好,使得液压支架没有发挥该有的承载能力。在回采期间压力为250 Pa~350 Pa的液压支架数最多,约占80%,大于350 Pa的只占3.5%,整体来说回采期间的液压支架承压分布情况比较稳定[4]。

3.2 工作面走向来压特征

工作面在初次来压之后,顶板的矿压显现情况均比较平稳,在初次来压至推进40 m之间支架支撑稳定,顶板及两帮变形情况得到减缓。在持续推进到60 m~70 m时,又呈现了工作面压力的突然增大,大量顶煤及矸石破碎垮落,煤壁片帮严重,液压支架的工作压力增大,有36%的液压支架开启了安全阀。分析其原因认为在工作面持续推进过程中,除了工作面顶板周期来压之外,在开采到中部区域时出现了超前来压现象,超前来压使得工作面的压力骤然增大。同时由于在工作面开采至中部以后,工作面所面临的地质条件复杂、顶板松软,导致开采速度的减缓,造成了来压步距的减小,在工作面推进140 m后,来压步距减小为23 m,来压发生频率增大,因此对于开采至中部以后的来压现象需要多加重视。

3.3 工作面倾向来压特征

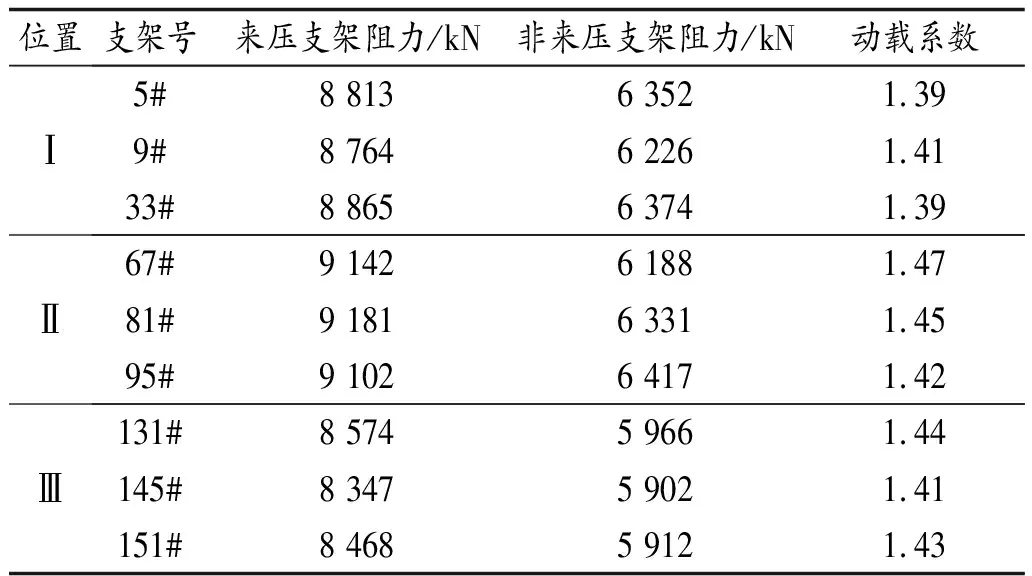

工作面顶板倾向来压情况数据统计结果,如表2所示。

表2 工作面顶板倾向来压数据表

由表2可以看出,在工作面来压过程中,在工作面中部区域的支架阻力要明显大于工作面两端的支架阻力,中部区域是来压时的应力集中区域,顶板的破坏先从工作面中部区域开始向两端扩展[5]。非来压期间,工作面倾向支架阻力整体比较均匀,说明顶板承压较为稳定。但是Ⅱ区域的支架阻力和动载系数要大于Ⅰ、Ⅲ区域,分析认为这是由于工作面的直线特性,造成开采后应力集中逐渐向中部转移。

4 结论

通过对孙疃矿1036大采高工作面矿压监测及分析,得到如下几个结论。

1) 大采高工作面面临的矿压显现情况较为严重,在工作面推进至初次来压之前,工作面的顶板垮落、变形及煤壁片帮现象严重,初次来压步距为27.4 m,平均来压步距为29.8 m。在初次来压之后,矿压显现情况基本稳定。

2) 在工作面周期来压和回采过程中,液压支架能够发挥该有的承载作用,液压支架选型设计合理[6]。

3) 在工作面顶板初次来压之后,沿着工作面走向推进到60 m~70 m会显现出超前来压现象,沿着工作面倾向顶板来压会显现出向中部集中的现象,顶板的破坏由中部向两端扩展。

4) 工作面的推进速度会影响来压步距和来压频率,因此实现快速推进能够更好的控制顶板。同时由于不同地质条件下的矿压显现规律差异性较大,对于复杂地质条件及坚硬顶板情况下的大采高开采矿压显现规律仍需要作针对性的研究,并不能一概而论。