非防溢胶边框自动溢胶效果工艺的探索

韩燕旭, 申 燕, 王华伟, 侯俊杰, 张 玲

(1.山西潞安太阳能科技有限责任公司,山西 长治 046000;2.山西长治平顺县平顺中学,山西 长治 047400)

1 不同溢胶效果比较

为保证层压板的密封绝缘,在光伏组件装框过程中,需要保证溢胶效果。溢胶效果是指层压板与边框安装槽的缝隙,用塞尺插入至接触密封胶的深度不超过5 mm,同时,层压板的背板面有密封胶均匀溢出,不允许有缺胶、气泡、卷边的现象,玻璃面不允许有硅胶。因此,需要对光伏组件装框的溢胶工艺过程进行控制,以达到溢胶效果。

目前,市场上的铝边框种类很多,不同的制造商生产的边框种类不同,根据客户的具体需求,因铝边框的细节差异产生的类别更不计其数[1-3]。目前,笔者所在公司常用的铝边框种类,主要包括以下两种:正面防溢胶槽铝边框(见图1),该边框设有防溢胶槽(箭头所示),这种边框可防止在装框时正面硅胶溢出,可使组件不因溢胶不均的原因而影响组件外观。用正面防溢胶槽铝边框,基本可以达到良好的溢胶效果;普通防溢胶槽铝边框(见图2),由于这种边框内部内扩型槽口弯曲度很小(箭头所示),几乎无“挤出硅胶”的“容身之处”,因此,普通防溢胶槽边框也可称为非防溢胶边框。在自动线使用非防溢胶槽铝边框时,溢胶效果非常不佳,易出现正/背面溢胶、背面缺角、锯齿、卷边等不良现象(见图3~图6所示)。

因此,在自动化生产线的基础上,非防溢胶边框溢胶效果的工艺需要提升。

图1 正面防溢胶槽铝边框 图2 普通(非)防溢胶槽铝边框

图3 正面硅胶溢出 图4 背面硅胶缺失

图5 背面硅胶锯齿状 图6 背面硅胶卷边

2 溢胶效果影响因素分析

2.1 安装机理

安装铝边框时,层压件背面朝下、铝边框C面朝下(见图7),槽口方向朝向层压件,装框机自动施力,推动边框向层压件移动,使槽口“吃住”层压件(见图8)。同时,在铝边框内涂好的硅胶,会沿层压件边缘进行溢胶。溢胶效果的好坏肉眼可见。根据安装机理查找影响溢胶效果的因素。

图7 层压件背面/边框 图8 槽口“吃住”层压件C面朝下

2.2 边框C面厚度

如图9所示,两种边框C面厚度不同,与防溢胶边框相比,非防溢胶边框C面厚度偏薄,约1 mm。1 mm的差别,导致层压件与槽口C面的相对间距就会增加1 mm,C面的胶量就会大大增加,导致玻璃正面硅胶大量外溢。因此,抬高装框台相对高度是改善溢胶效果措施方向之一。

2.3 涂胶角度

如图10所示,需要用涂胶机对边框进行涂胶。因非溢胶边框正面没有溢胶槽,若胶嘴沿C面内侧进行涂胶,玻璃正面极易溢胶。因此,胶嘴沿C面内侧对立面进行打胶是改善溢胶效果措施方向之二。

图9 两种边框C面厚度对比 图10 胶嘴沿C面内侧对立面进行打胶

2.4 涂胶量

胶量是影响溢胶效果的直接因素。硅胶量多,则溢出,而硅胶量少,则导致内组件层压件与边框之间出现空洞。影响涂胶量的因素包括气压、胶嘴口大小、高速速度、涂胶速度、坐标等。因此,对以上因素进行交叉实验验证,是改善溢胶效果的措施方向之三。

3 工艺优化及实验讨论

根据以上原因分析,得到以下工艺优化措施:

1) 调整装框台相对高度;

2) 胶嘴沿C面内侧对立面进行打胶;

3) 调整涂胶速度、高速速度;

4) 调整气压大小。

笔者所在公司所用胶嘴为定量不变。同时,涂胶角度统一采用沿C面内侧对立面进行打胶的角度进行涂胶。为了减少变量,统一高速速度为600 mm/s。以上3项因素为定量(可进行微调),对装框台相对升高高度、涂胶速度、气压大小3组变量进行交叉实验。

①固定装框机增高高度0.45 mm,涂胶速度调节至390 mm/s,同时,气压值变为0.30 MPa;

②方案①基础上,气压值变为0.25 MPa;

③方案①基础上,气压值变为0.26 MPa;

……

⑧装框机增高高度变为0.60 mm,涂胶速度调节至390 mm/s,同时,气压值变为0.30 MPa。

⑨方案8基础上,涂胶速度继续降至460 mm/s,气压固定为0.25 MPa。

……

以上实验即对影响非防溢胶边框溢胶效果的因素进行不断调整,最终找到最佳配方。

4 结论

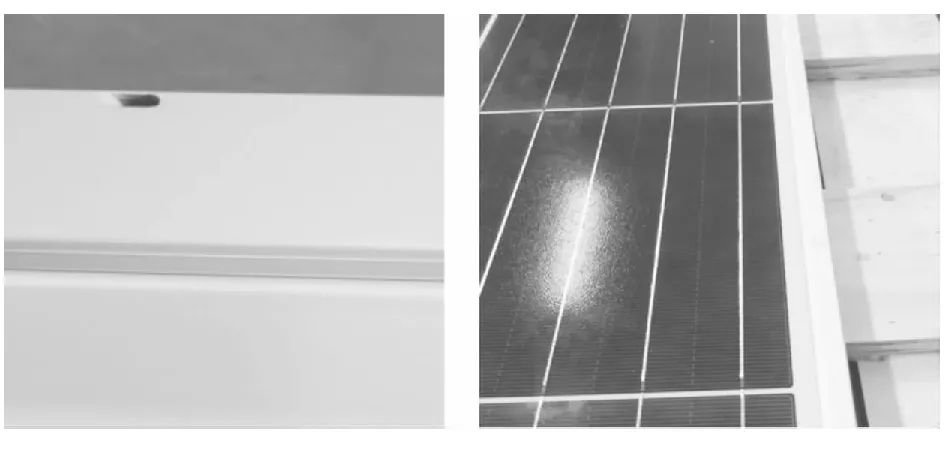

通过对“非防溢胶边框自动溢胶”工艺的不断摸索,结合实际溢胶效果进行微调,最终设定以下配方参数:装框台相对升高高度0.9 mm、短边框涂胶速度500 mm/s、长边框涂胶速度480 mm/s、气压0.26 MPa,此参数下基本实现了自动溢胶效果(效果见图11、图12),解决了正面溢胶、背面严重缺胶、严重卷边、严重锯齿等问题。

图11 背面硅胶均匀、光滑、无异常 图12 正面无硅胶,干净、美观

由于非溢胶边框本身的属性缺陷,100%达到完美溢胶效果未能实现,实际生产过程中,不排除对个别组件进行人工修正。这也是今后继续努力的方向。本实验改进后的工艺参数,仅适用于本项目所涉及的边框的安装,针对其他不同型号的边框,需区别对待。但是,本文所提到的原因分析思路、措施整改方向,为其他型号的边框使用提供了思路和方法。