CFRP筋黏结型锚具承载力评估试验与理论研究

孙莉莉, 诸葛萍, 徐玉林, 储焙宇

(宁波大学 建筑工程与环境学院, 浙江 宁波 315211)

1 研究背景

碳纤维增强复合材料(CFRP)具有质量轻、强度高、耐腐蚀性能好、耐疲劳等优点[1],现以片材、筋材及索材的形式较多地应用于土木工程领域。其中,预应力CFRP筋可代替预应力钢绞线用于新建桥梁结构,也可作为主要加固材料用于土木工程结构的加固。工程应用中CFRP筋强度的发挥程度取决于其锚具,各型锚具的锚固机理还有待研究。

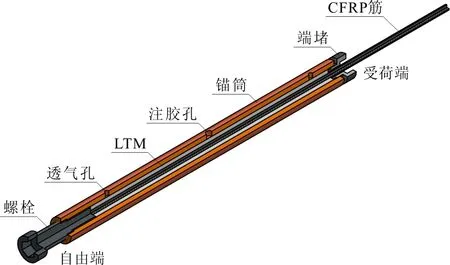

CFRP筋材锚具按工作原理可分为机械夹持式锚具、黏结型锚具和组合式锚具。其中,黏结型锚具性能较机械式锚具稳定,还具有可避免咬伤筋材、抗疲劳性能好[2]等优点。黏结型锚具主要通过锚固区传力介质(LTM)-CFRP筋界面的黏结剪应力平衡筋材的拉力以实现对CFRP筋的锚固,它由LTM、直筒钢管及其两端的螺栓组成,见图1。针对CFRP黏结型锚具理论分析相对滞后的现状,梅葵花[3]提出了一种直筒式黏结型锚具黏结力的分布模型,并用解析法分析了其极限承载力。蒋田勇等[4]结合不同荷载下锚固区传力介质(LTM)-CFRP筋界面黏结力分布特点,详细分析了其荷载机理,论证了极限状态时黏结力分布是光滑平顺的,从而提出了光滑曲线模型。朱元林等[5]采用4种不同LTM,对不同长度和不同锚筒锥角大小的锚具进行了静载试验,得出不同填料对锚固长度的影响。Zhang等[6]采用膨胀混凝土LTM锚具对4种FRP筋进行拔出试验,提出了界面传力形式及黏结力-滑移量关系模型。Al-Zahrani等[7]研究表明,纤维增强复合材料(CFRP)筋材的锚固黏结性能取决于锚具LTM-筋材的接触面积和LTM的剪切强度。Benmokrane等[8]研究了AFRP和CFRP筋在水泥中的拉拔性能,得出筋材表面形式、黏结长度及灌浆料的刚度对黏结强度的影响较大。郭书峰[9]分析了CFRP筋-环氧树脂胶界面黏结力的组成形式,通过试验得出CFRP筋直径大小对界面破坏模式有较大影响,界面径向压应力大小对界面最大黏结力影响较大。Jung等[10-12]研究了不同CFRP筋表面形式和不同锚固形式对锚具性能的影响 ,并通过在锚固区分裂CFRP筋束增加黏结面积的方法提高锚具承载力。Park等[13]研究了锚具LTM中添加不同矿物纤维材料对CFRP筋锚固性能的影响,通过试验得出LTM中添加矿物纤维材料可以增强LTM的黏结强度。在试验研究方面,对黏结型锚具的研究主要集中在黏结力影响因素,黏结力与滑移量关系、界面压应力对黏结性能的影响等方面。其中,界面径向压应力大小对性能的影响研究方面还停留在低应力阶段,高压应力情况下的相关研究还有待开展。在锚具锚固承载力评估理论研究方面,现有的研究还存在机理不明及理论和试验相脱离的问题。

图1 黏结型锚具构造图

本文对CFRP筋黏结型锚具的锚固承载力和临界锚固长度的理论评估方法开展了研究,并对上述理论评估所需的锚具界面径向压应力与界面最大黏结力和残余黏结力的关系进行了试验实测与分析,并对锚固性能的影响因素进行了定性分析。通过研究建立锚固承载力和临界锚固长度的理论评估模型,该模型可用于锚具的优化设计,为黏结型锚具的工程应用提供参考。

2 锚具承载力模型

CFRP筋黏结型锚具构造如图1所示。锚具黏结界面黏结力的影响因素有CFRP筋表面形式[10]、填充介质胶体的力学性能[14]和界面径向压应力[9]等。由郭书峰[9]对CFRP筋与环氧树脂胶界面传力机理的研究可知,CFRP筋受力后,随着拉力的增大,LTM-CFRP筋界面在锚固区范围内逐渐发生剥离,剥离界面还残存有较大的残余黏结力,其大小可超过最大黏结力的30%。该残余黏结力与界面的径向压应力大小有关,当压应力在0~160MP范围内时,基本呈线性关系。残余黏结力可通过CFRP筋-锚具的拔出试验直接测定。考虑到锚具在极限状态下绝大部分黏结区域处于剥离状态,因此,可用残余黏结力来对锚具的承载能力进行评估,即:

Fau=πdlτres(σr)[9]

(1)

式中:Fau为锚具承载力,kN;d为CFRP筋直径,mm;l为锚固长度,mm;τres(σr)为CFRP筋-LTM界面的残余黏结应力,MPa,其大小与界面径向压应力σr有关。以该承载力为基础对锚具进行优化设计可获得偏安全的设计结果。郭书峰[9]研究表明,界面径向压应力的大小对其残余黏结力影响较大,径向压应力越大,残余黏结力也就越大。因此,为提高锚具的锚固承载力,需尽量增加锚固区LTM的径向压应力,该压应力可通过预紧锚具自由端的螺栓进行施加。

为充分发挥CFRP筋的抗拉性能,锚具的设计承载力需大于CFRP筋的极限拉力Fcu,即:

Fau=πdlτres(σr)≥ηFcu

(2)

式中:Fau为锚具设计承载力,kN;η为安全系数,考虑到材料差异、操作偏差、经济性等原因,本文取η=1.5。由公式(2)可得锚具的临界锚固长度lcr:

(3)

3 试验研究

由公式(1)可知,若能获得锚固区界面的残余黏结力,即可实现对锚具承载力的评估。本文通过CFRP筋-LTM拔出试验测定该界面的残余黏结力。

3.1 试验设计

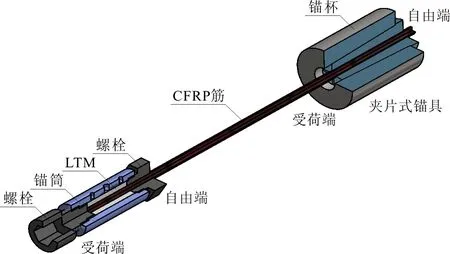

拔出试验试件如图2所示。试件一端为界面黏结长度仅为50 mm的黏结型锚具,考虑到方便组装和重复利用问题,另一端为承载力大得多的夹片式锚具。试件中黏结型锚具锚管内径为20 mm,外径为34 mm,长度为80 mm。LTM由环氧树脂胶和石英砂混合而成,前者占总质量的54.5%。石英砂可提高LTM-CFRP筋界面的摩擦力和咬合力,减少胶体在灌注过程中热量的释放,从而使得LTM更加密实。

本试验采用的环氧树脂胶和CFRP筋的材料特性参数由厂商提供。环氧树脂胶剪切强度为18.3 MPa,拉伸强度为41.2 MPa,断裂伸长率为11.3%。CFRP筋的表面形式为微压纹形式,见图3,其实测直径为7.56 mm,抗拉强度为2 400 MPa,弹性模量为135 GPa。

图2 CFRP筋-环氧树脂拔出试验试件

图3 微压纹表面形式CFRP筋

试件中LTM的径向压应力Fpre大小通过自由端LTM的轴向预压力 大小进行控制,预压力通过预紧自由端的螺栓进行施加,自由端螺栓轴力通过扭力扳手施加。根据预紧前后LTM体积不变的原理,可建立起预压力Fpre与LTM表面径向压应力σr的关系,见图4。预压力Fpre与扭力扳手扭矩T的关系模型通过万能试验机、压力传感器以及应变仪进行标定。通过扭力扳手施加扭矩来达到预紧锚具的效果。

图4 预压力-径向压应力示意图

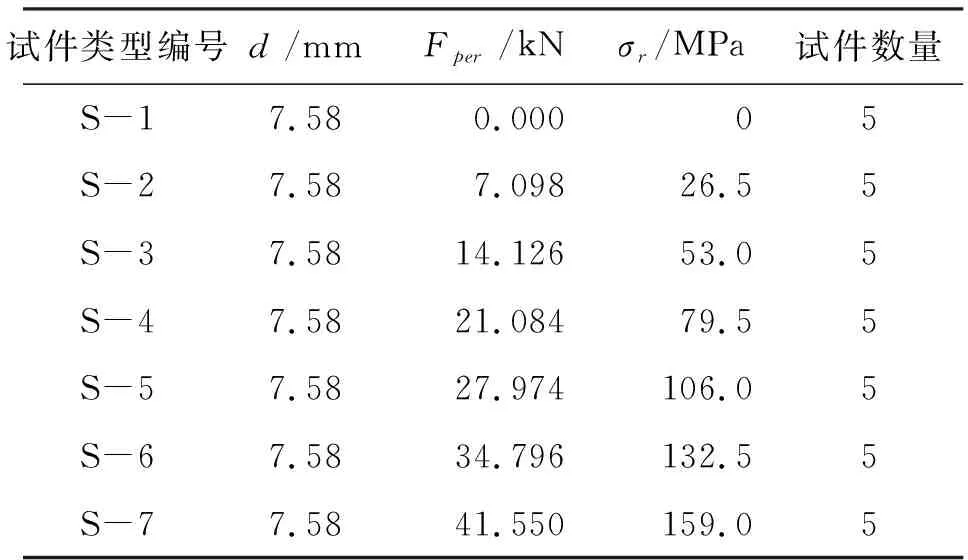

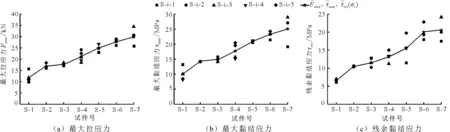

本次试验共进行了7种工况的试验,因试件LTM体积小,灌注密实度不易保证,且每个试件至少需要3个有效试验值,为了减少上述试验误差且满足经济性要求,每种工况设5个试件(编号分别为S-i-1、S-i-2、S-i-3、S-i-4、S-i-5),各种试件的径向压应力不同,最大的径向压应力达到159 MPa,见表1。

表1 试验工况表

3.2 界面拔出试验

试验采用600 kN万能伺服拉力试验机对试件进行加载,并记录试验过程力与位移相关数据和CFRP筋的破坏形态。静载试验安装见图5。

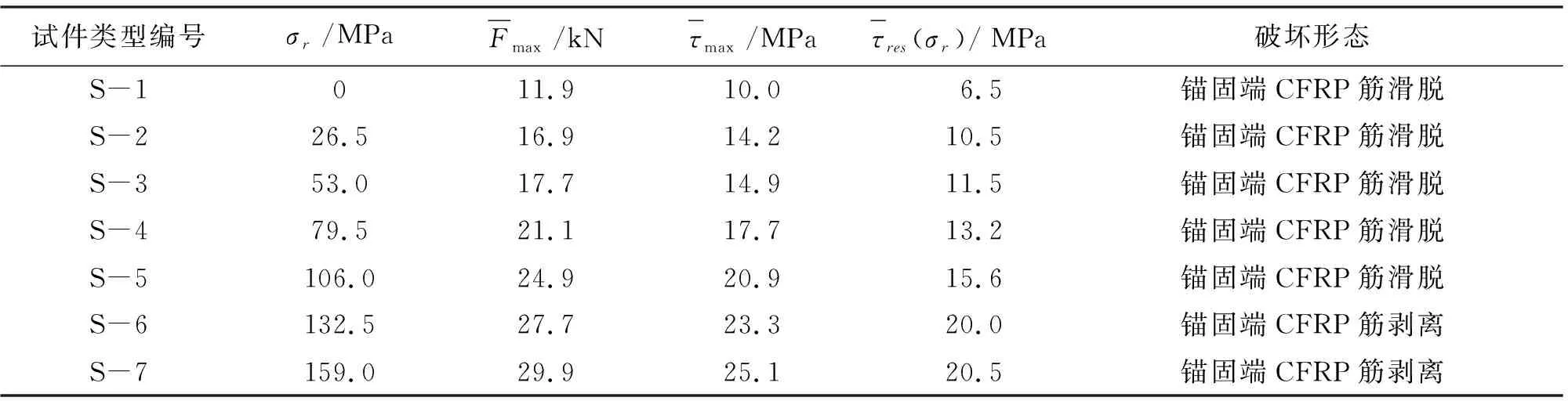

加载过程参考JSCE-E531-1995[15]相关规定,加载速度建议为100~500 MPa/min。本次试验加载速度为200 MPa/min。试验结果见表2和图6。

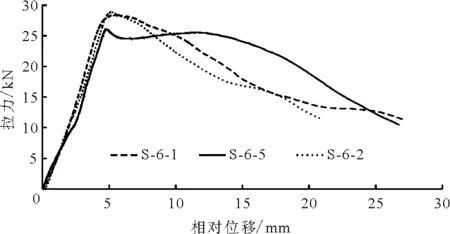

试验结果表明,该黏结型锚具破坏形式分为锚固端CFRP筋滑脱破坏和锚固端CFRP筋剥离破坏两种。滑脱破坏即CFRP筋与LTM界面发生滑脱。剥离破坏则是CFRP筋表层纤维因黏结力过大而从母材中被剥离出来而产生的破坏形式。径向压应力在106 MPa及以下时,锚具破坏形式为锚固端CFRP筋滑脱破坏;径向压应力超过106 MPa时,锚具破坏形式为CFRP筋剥离破坏。拔出试验S-6试件拉力-界面滑移量曲线见图7。界面破坏模式见图8。

图5 静载试验图

试件类型编号σr/MPaFmax/kNτmax/MPaτres(σr)/MPa破坏形态S-1011.910.06.5锚固端CFRP筋滑脱S-226.516.914.210.5锚固端CFRP筋滑脱S-353.017.714.911.5锚固端CFRP筋滑脱S-479.521.117.713.2锚固端CFRP筋滑脱S-5106.024.920.915.6锚固端CFRP筋滑脱S-6132.527.723.320.0锚固端CFRP筋剥离S-7159.029.925.120.5锚固端CFRP筋剥离

注:个别试件由于灌胶不密实,锚筒损坏等原因,试验数据不可靠,未在图中表示。

图6界面拔出试验结果

由图7可以看出,试验前期拉力-界面滑移量曲线呈直线增长,CFRP筋与LTM没有发生相对位移,此时拉拔力由CFRP-LTM界面胶着力、摩擦力及咬合力组成。当力值达到最大值后,拉力-界面滑移量曲线开始下降,说明CFRP-LTM界面开始破坏,CFRP筋与LTM开始发生明显的相对滑移。当胶着力彻底消失后,锚具的拉拔力由摩擦力与咬合力组成,CFRP筋与LTM滑移量增大,CFRP与LTM发生了相互剥离现象。

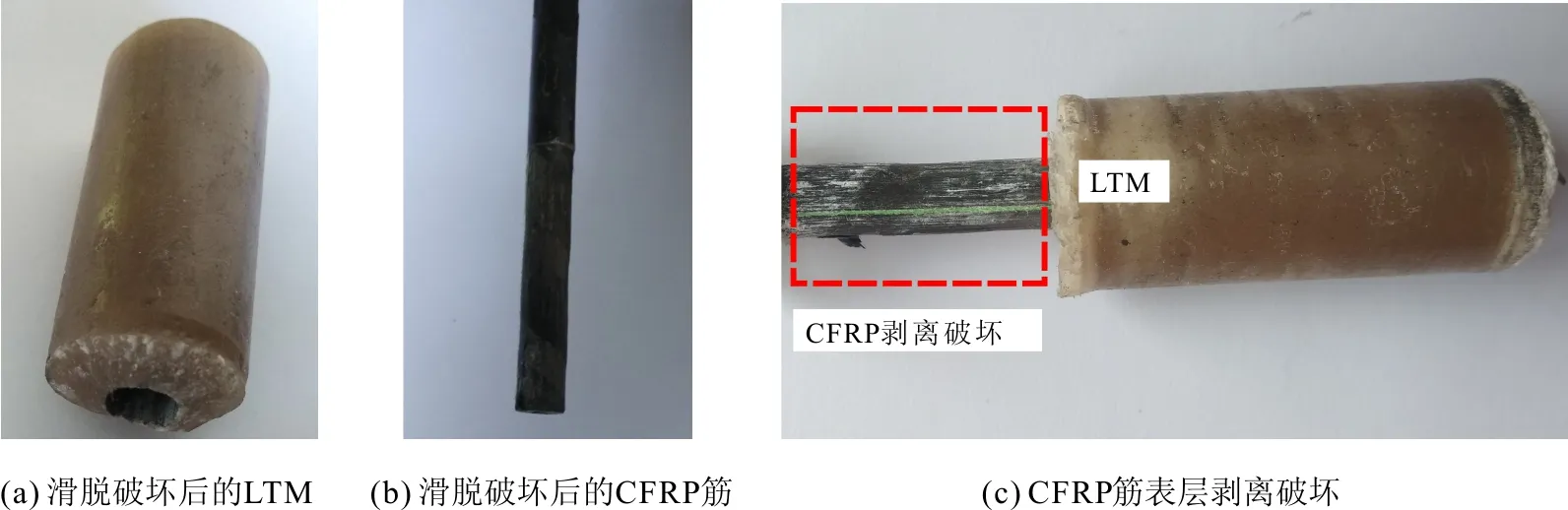

平均最大黏结力、平均最大残余黏结力与锚具预紧后胶体径向压应力的关系测试结果见图9。

由图9可知,随着胶体径向压应力增大,锚固区破坏时平均最大黏结应力随之逐渐增大。当径向压应力为159 MPa时,对应的残余黏结力达20.5 MPa。径向压应力在0~26.5 MPa时,平均最大黏结力增加最快;径向压应力在26.5~53.0 MPa时,平均最大黏结力增加缓慢;径向压应力超过53.0 MPa后,平均最大黏结力增加较快,但增幅有所减弱,总体呈线性增加。平均残余黏结力随锚具径向压应力增加呈上升趋势,总体为线性关系。对平均残余黏结力和压应力之间的关系进行线性拟合后,可得出平均残余黏结力和径向压应力的关系模型:

(4)

(0≤σr≤160 MPa)

拟合均方差为σ(|τres|)=0.9628。

利用该模型,并结合公式(1)和公式(3)可对

CFRP筋黏结型锚具的承载力和锚具的临界锚固长度进行评估。

图7 拔出试验拉力-界面滑移量曲线(S-6试件)

图8 CFRP筋-LTM界面破坏模式

图9 平均最大黏结应力和平均残余黏结力

4 锚固性能评估

4.1 CFRP筋直径的影响

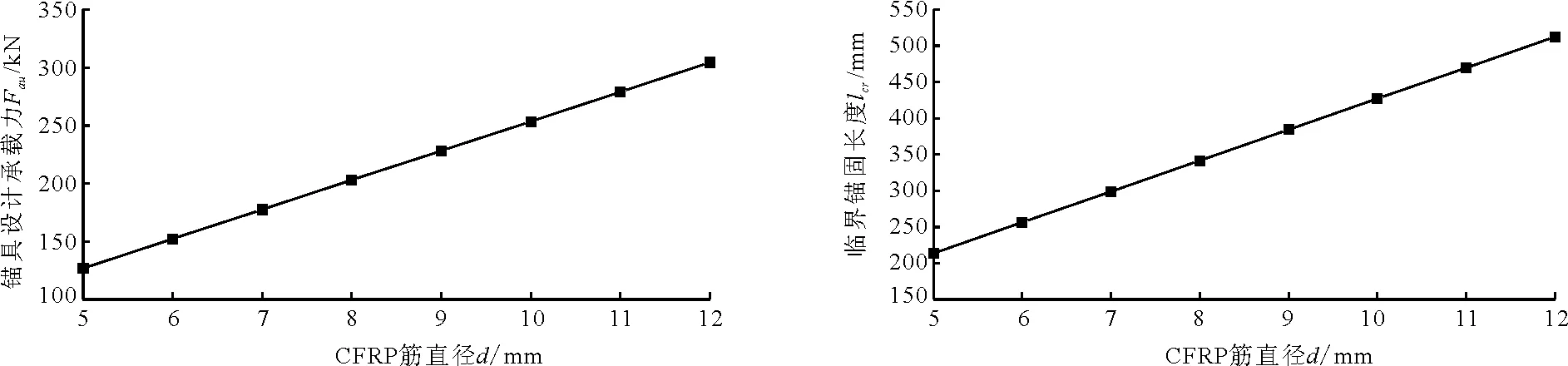

根据公式(2)、(3)和(4),可以求得CFRP筋直径对锚具承载力及临界锚固长度的影响(图10、11)。以锚具的径向压应力设计值150 MPa为例,当锚固长度为400 mm时,锚具设计承载力随CFRP筋直径增加呈线性增长(图10),临界锚固长度亦随CFRP筋直径增长呈线性增加(图11)。极限拉力设计值为181 kN直径为10 mm的CFRP筋所需的临界锚固长度为427 mm。在此临界锚固长度下锚具的设计承载力271 kN。

4.2 界面径向压应力的影响

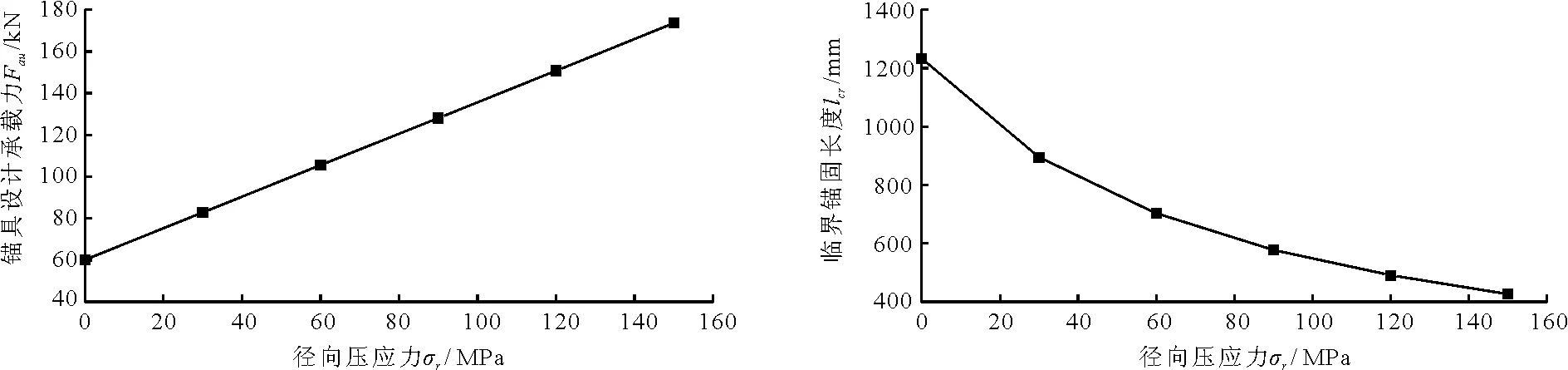

由公式(2)、(3)和(4),可求得界面径向压应力对锚具设计承载力和临界锚固长度的影响(图12、13)。以直径为8 mm的CFRP筋为例,界面径向压应力在0~150 MP范围内时,锚具设计承载力呈线性增加,见图12。临界锚固长度随径向压应力增加而呈非线性减小,见图13,径向压应力越大,CFRP筋所需的临界锚固长度越小。

图10 CFRP筋直径与设计承载力的关系图11 CFRP筋直径与临界锚固长度的关系

图12径向压应力与承载力的关系图13径向压应力与临界锚固长度的关系

当界面设计径向压应力在0~160 MPa范围内,且径向压应力一定时,通过公式(3)与公式(4)可算得实际工程中不同直径CFRP筋黏结型锚具所需的临界锚固长度。当CFRP筋直径一定时,不同设计径向压应力大小对应的临界锚固长度也可求得。

5 结 论

本文通过对CFRP筋黏结型锚具内部力学行为和极限承载力进行分析,并对该锚固体系进行拉拔试验,定性分析黏结型锚具锚固性能影响因素后可得如下结论:

(1)锚具黏结界面最大残余黏结力随界面径向压应力的增加基本呈线性增长,对于微压纹表面形式的CFRP筋和环氧树脂胶LTM,当界面径向压应力为160 MPa时,其残余黏结力可达到21.1 MPa。

(2)利用本文锚具承载力和临界锚固长度评估模型可对CFRP筋黏结型锚具的设计承载力和临界锚固长度进行评估。对于常用直径10 mm的微压纹CFRP筋,当设计锚固安全系数为1.5时,所需的临界锚固长度为427 mm。

(3)锚具设计承载力和临界锚固长度与CFRP筋直径和径向压应力大小有关。临界锚固长度随CFRP筋直径增加线性增加,而随径向压应力增加而逐渐减小。