基于解耦算法轮毂电机偏心故障补偿控制研究

彭文龙,王子辉,何致远

(浙江科技学院 a.机械与能源工程学院;b.自动化与电气工程学院,杭州 310023)

永磁同步电机具备综合效率高及动态响应快等优点,随着电动汽车技术的不断发展,永磁同步电机逐渐成为其驱动系统的主流电机。电动汽车常见的驱动方式分为集中式和轮毂式两种,轮毂式主要特点就是将驱动电机和制动装置整合在轮毂内。采用轮毂电机驱动方式的汽车具有结构简单、车内空间利用率高、操控更灵活和行驶稳定等优点[1],在低速电动轮式车辆中得到广泛应用。轮毂电机与车轮属刚性连接,当车辆重载或遇路面不平整,定转子发生偏心,气隙磁场密度分布发生变化,造成电磁转矩波动[2],导致车辆安全性和操控性下降。因而,抑制因偏心所致的轮毂电机转矩波动对提高车辆行驶的安全性与舒适性具有积极意义。

目前,关于偏心对永磁同步电机性能的影响问题已有相关研究。例如,左曙光等[3-4]分别基于二维周向静态模型和1/2车辆垂向振动模型,分析对比了静态偏心前后电磁力波的来源、空间阶次和频率等特征,表明结构偏心是引起电磁力波动的主要因素之一,路面和电磁力耦合激励下的定转子偏心会被加强,其中径向和轴向偏心程度与电磁力谐波阶次无关,但与低阶次的谐波幅值呈线性关系。李明等[5]基于有限元方法的偏心转矩性能研究表明,极槽数互质的电机偏心后反电动势畸变明显,转矩峰值下降,对极槽数非互质的电机反电动势和转矩则无影响。仇志坚等[6]基于矢量磁位推导,表明偏心率与气隙磁通密度畸变程度成正相关,靠近气隙最小点处的磁场密度增加明显。魏超等[7]基于死区时间、关断导通时间以及导通压降分析逆变器的非线性特征,认为逆变器的非线性因素直接影响了电机控制的精度和电机性能,对电机低速运行的影响尤为明显。

对于转矩补偿问题,大多采用优化电机控制方法。郑博元等[8-10]基于谐波电流注入法,在dq坐标系下向q轴注入谐波电流,试验证明这对转矩波动抑制有明显改善。武四辈[11]基于电压转矩双闭环控制,通过施加一定的电压补偿谐波分量,可有效抑制电磁转矩波动。姜茹等[12]基于矢量控制,提出了补偿相位滞后的PWM基波电压的控制方法,可有效提高系统动态响应速度,并降低转矩波动。张荣健[13]在基波电流基础上,通过加入幅值不同的电流谐波,验证了5次和7次谐波幅值和相角的改变不会对平均转矩造成影响,但是对转矩波动有一定的影响。Shakouhi等[14]基于在线反电动势估计方法,可在一定程度上削弱转矩波动。上述转矩补偿方法对电机未发生偏心时的转矩波动补偿效果较明显,但在电机偏心状态下,采用主绕组注入补偿电流的控制方式,不利于信噪分离和减小耦合效应,影响电机控制整体效果。因此,本文基于电磁转矩的谐波特征,运用快速傅立叶法,提出一种基于独立补偿绕组的解耦电流注入法,通过调整注入电流的频率、幅值和相位,实现电机偏心工况下电磁转矩波动的快速抑制。

1 轮毂永磁同步电机偏心状态下的电磁转矩描述

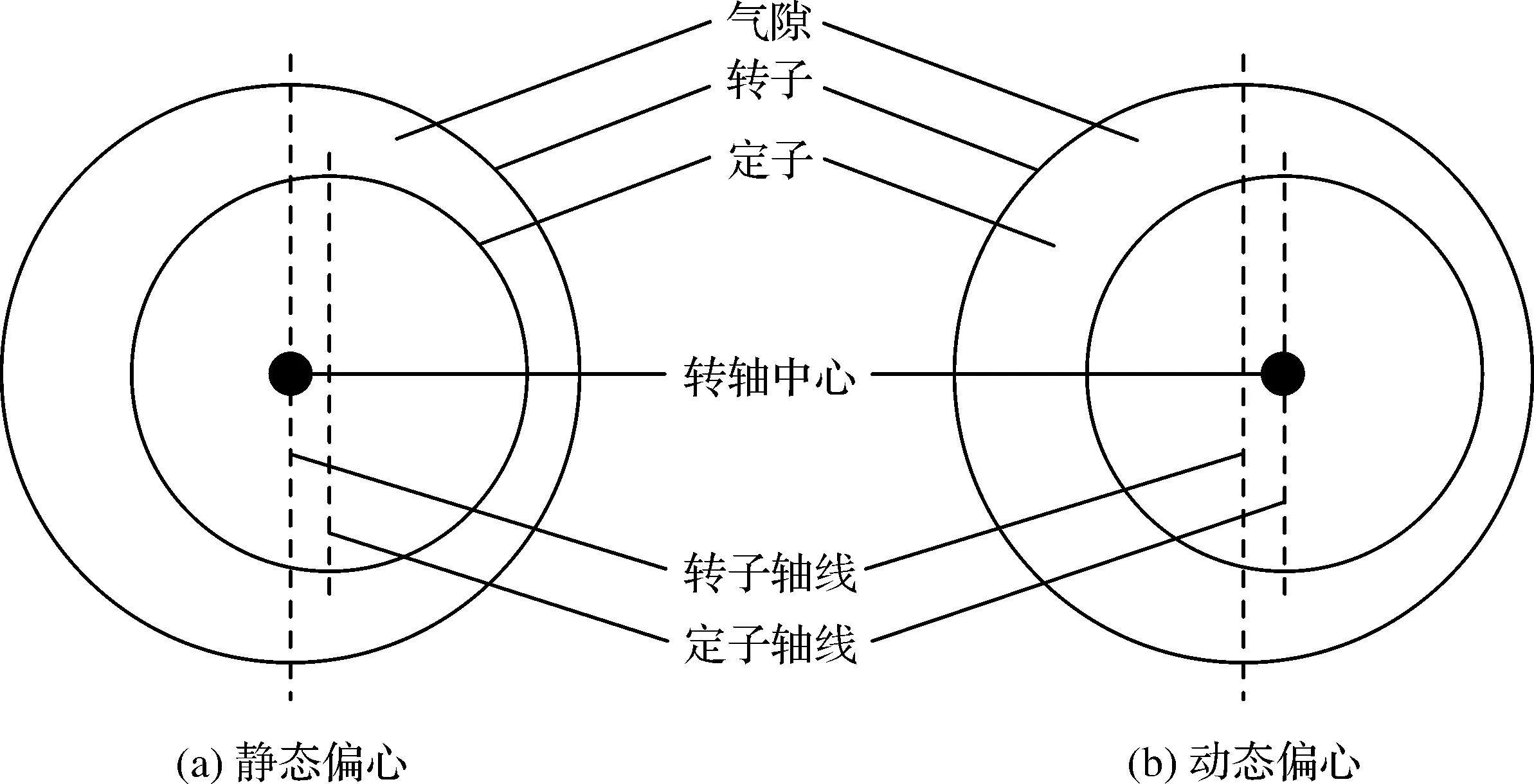

轮毂永磁同步电机的定子轴线和转子轴线未完全重合称为偏心,按定子转子间最小气隙变化形式不同,又分为静态偏心和动态偏心。静态偏心的最小气隙位置不变,转子轴线与转轴中心重合,如图1(a)所示。动态偏心是转子轴线与转轴中心不重合,其最小气隙位置随转子位置变化而改变,如图1(b)所示。

图1 偏心示意Fig.1 Eccentric diagram

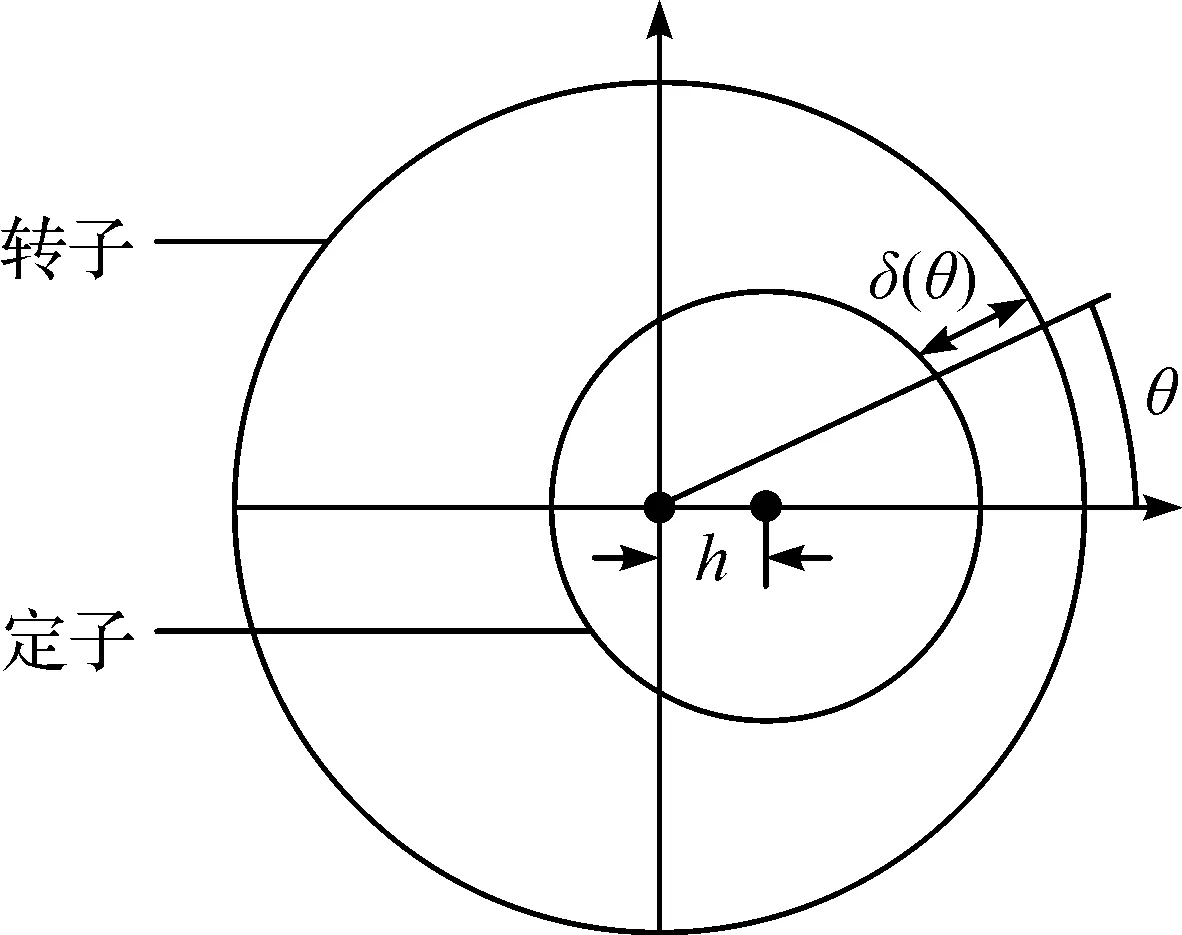

图2 静态偏心几何模型 Fig.2 Static eccentric geometric model

定子转子静态偏心主要影响沿圆周方向上的气隙距离,如图2所示,偏心状态下的气隙距离和偏心距离关系如下:

δ(θ)=δ-eδcosθ。

(1)

若轮毂永磁电机中的永磁体磁导率与空气磁导率相同,忽略齿槽影响,则偏心状态下磁感应强度的径向分量[15-16]可以表示为:

(2)

式(2)中:hm为永磁体充磁方向厚度;Br为永磁体剩余磁感应强度。

若轮毂永磁同步电机在电流闭环矢量控制条件下,忽略交直轴磁路的不对称性和弱磁因素,则电磁转矩计算方法如下:

(3)

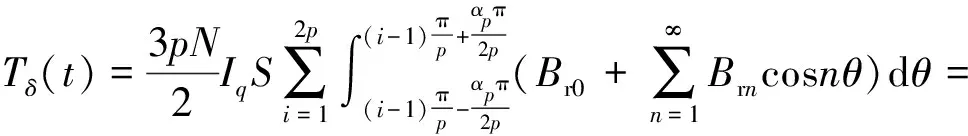

式(3)中:N为电枢绕组总导体数;Iq为q轴电流;Φd为d轴气隙磁通;p为极对数;S为磁极所对面积;θ=0为气隙最小处,将电机以转速ω旋转t时刻后所处的位置角定义为θ=ωt。将式(2)运用傅立叶展开代入式(3)得:

(4)

式(4)中:αp为极弧系数;Br0和Brn为系数。该式表明,电磁转矩为每对极在同一时刻的转矩之和,电机偏心后气隙磁感应强度分布发生变化,并呈非均匀分布,导致电磁转矩波动。

图3 径向气隙磁场强度变化曲线Fig.3 Magnetic field intensity curve of radial air gap

图4 径向气隙磁感应强度FFT对比Fig.4 FFT contrast diagram of magnetic induction intensity of radial air gap

图4给出了上述两种偏心率下气隙磁感应强度谐波分析,从中可以看出,偏心导致气隙径向磁感应强度谐波分量的变化,对低次谐波分量影响较小,对高于3次的谐波分量影响则较大。图5描述了在0、0.16、0.24和0.40四种偏心率工况下的电磁转矩曲线及相应的FFT(fast fourier transformation,快速傅立叶变换)谐波分析。由图5(a)可知,在电机垂向静态偏心的额定工况下,随着偏心率的增加,电磁转矩的峰峰值变大,转矩波动加大。通过图5(b)可以看出在前7次谐波分量中,低阶偶次谐波的变化较明显,2次和6次占到了前7次谐波总量的70%以上,其中2次谐波的变化最为显著,因而,抑制电磁转矩中的2次谐波可明显改善垂向偏心工况下的电磁转矩波动。

图5 不同偏心率下电磁转矩曲线及FFT谐波对比Fig.5 Comparison of electromagnetic torque curve and FFT harmonic under different eccentric rates

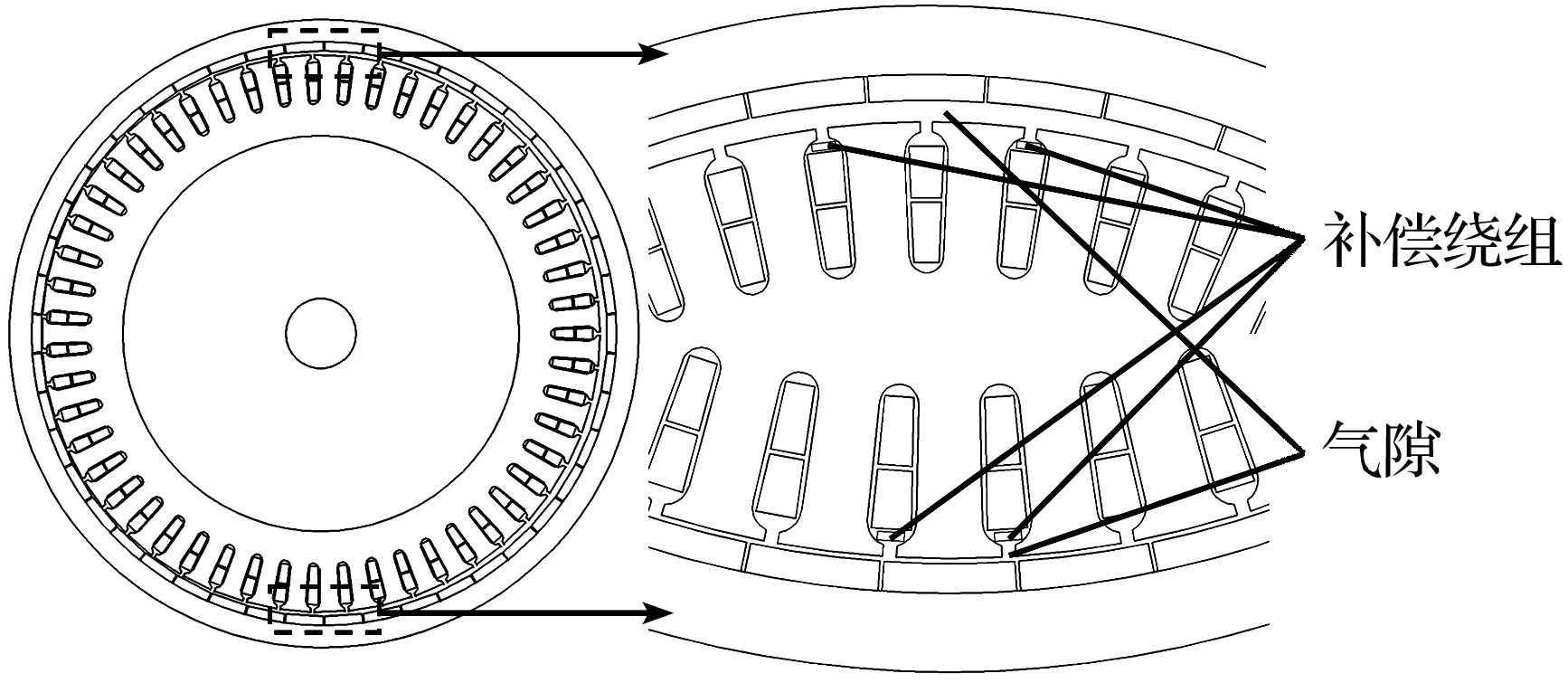

图6 补偿绕组解耦电流注入示意Fig.6 Schematic diagram of decoupling current injection in compensation winding

2 基于补偿绕组的解耦电流注入转矩补偿

2.1 解耦原理

基于补偿绕组解耦算法实质上是在定子独立的补偿绕组中通入一个特定的补偿电流,使得电流产生的转矩可以补偿电磁转矩中的谐波成分。解耦方法如图6所示,图中Cp和Cn为一组补偿绕组,以补偿绕组的中轴线为q′轴,超前90°为d′轴,建立d′q′坐标系。其中Iq′为补偿电流,ψ为永磁体产生的磁链,在d′轴的分量为ψd′,θ为转子初始相位角。

取补偿电流Iq′=Imcos(nωt+αn),在d′q′坐标系下,每组补偿绕组在每对极下产生的电磁转矩为:

(5)

由式(5)可得,Tcomp_1可以补偿n+1次谐波,Tcomp_2可以补偿n-1次谐波。若电磁转矩的n+1次谐波为Tn=Ancos[>(n+1)ωt+φn],将Tn与式(5)第一项联立,可求解补偿电流的频率、相位与幅值。

2.2 控制系统与策略

图7 控制系统与控制策略示意Fig.7 Schematic diagram of control system and control strategy

控制系统与控制策略如图7所示。由上述分析可知,为有效抑制偏心工况下的电磁转矩波动,补偿n次谐波需在补偿绕组注入相应的n-1次谐波电流。通过提取并分析电磁转矩所含谐波特征量,计算获取补偿电流的频率、幅值和相位。在电机旋转一周内等时间间隔采样瞬时三相反电动势e、电流i、转速n,计算每次采样时刻的瞬时电磁转矩,并进行快速傅立叶分析,可获得电磁转矩中各阶次谐波的幅值、频率和相位等参数。根据式(5)确定削弱某次谐波的补偿电流的特征量,使补偿电流通入补偿绕组后相应次谐波分量被抑制。在偏心率波动工况下,FFT分析结果会出现阶跃变化,导致电流发生器输出的补偿电流无法平滑变化,因此应引入一阶低通滤波器以实现电流平滑变化。

2.3 仿真结果分析

图8 偏心轮毂电机模型Fig.8 Eccentric hub motor model

运用Flux平台对带有补偿绕组且偏心的51槽46极轮毂永磁同步电机建模,如图8所示,并在Simulink中调用模型开展联合仿真研究。仿真中,轮毂电机气隙长度为2.5 mm,转子外径为111 mm,转子内径为103 mm,定子直径为98 mm,23对极51槽,偏心率为0.4,额定功率为1.5 kW,转速为900 r/min,步长为45.3 μs。

对电磁转矩实施FFT,由式(5)分别计算获得2次、6次谐波相应的补偿电流幅值、频率、相位。依次施加单独补偿2次、6次,以及2次与6次谐波同时施加补偿,获得补偿后的电磁转矩曲线(图9),补偿电流均在5.7 ms后加入补偿绕组。为了便于对比,将补偿波形向下平移1个单位。图9(a)表明,单独补偿2次谐波时,电磁转矩的峰峰值明显减小,且低频振动的幅度被抑制;图9(b)表明,单独补偿6次谐波时,电磁转矩的峰峰值变化不大,但转矩变化更趋平滑,电磁转矩补偿后更加接近正弦波;图9(c)表明,同时施加2次谐波和6次谐波补偿时,与单独补偿2次谐波相比,电磁转矩曲线的尖峰幅度更小,与单独补偿6次谐波相比,电磁转矩曲线的峰峰值明显减小。此外,与未补偿前的电磁转矩曲线相比,施加2次和6次谐波转矩补偿后,对偏心所导致的转矩波动的抑制效果显著。

图9 电磁转矩补偿前后波形Fig.9 Waveforms before and after electromagnetic torque compensation

图10给出了补偿2次和6次谐波,以及2次和6次谐波同时补偿前后的电磁转矩幅值对比。图10(a)表明,单独补偿2次谐波时,2次谐波幅值由0.343 2 N·m减小至0.053 7 N·m,降低85.353 1%;图10(b)表明,单独补偿6次谐波时,6次谐波幅值由0.083 9 N·m降至0.050 6 N·m,降低39.618 1%;图10(c)表明,同时施加2次谐波和6次谐波补偿时,2次谐波由0.343 2 N·m降至0.031 8 N·m,6次谐波幅值由0.083 9降至0.036 7 N·m,各自分别降低90.734 3%和56.205 2%。

图10 电磁转矩补偿前后谐波幅值对比Fig.10 Comparison of harmonic amplitude before and after electromagnetic torque compensation

需要指出的是,基于独立补偿绕组的解耦电流注入方法通过补偿响应阶次谐波,相应次电流谐波幅值明显削弱,电磁转矩的波动有效降低,但也应考虑:1)补偿绕组注入补偿电流后会对补偿绕组所在处的气隙磁感应强度产生二次影响,造成其余分量的谐波有一定变化,因此补偿电流不宜过大或过小,过大对原气隙磁感应强度影响较大,可能加剧转矩的波动,过小则补偿效果有限。2)注入n次补偿电流后,除削弱n+1次谐波外,还会引入n-1次谐波,此n-1次谐波与电磁转矩中原有n-1次谐波的关系存在随机性。

2.4 试验结果分析

试验所用轮毂电机气隙长度为1.4 mm,额定功率为1.5 kW,偏心率为0.38,额定转速为800 r/min,23对极51槽,绕组电阻为0.233 3 Ω,绕组电感为36.58 μH。

图11 试验结构框图Fig.11 Block diagram of experimental structure

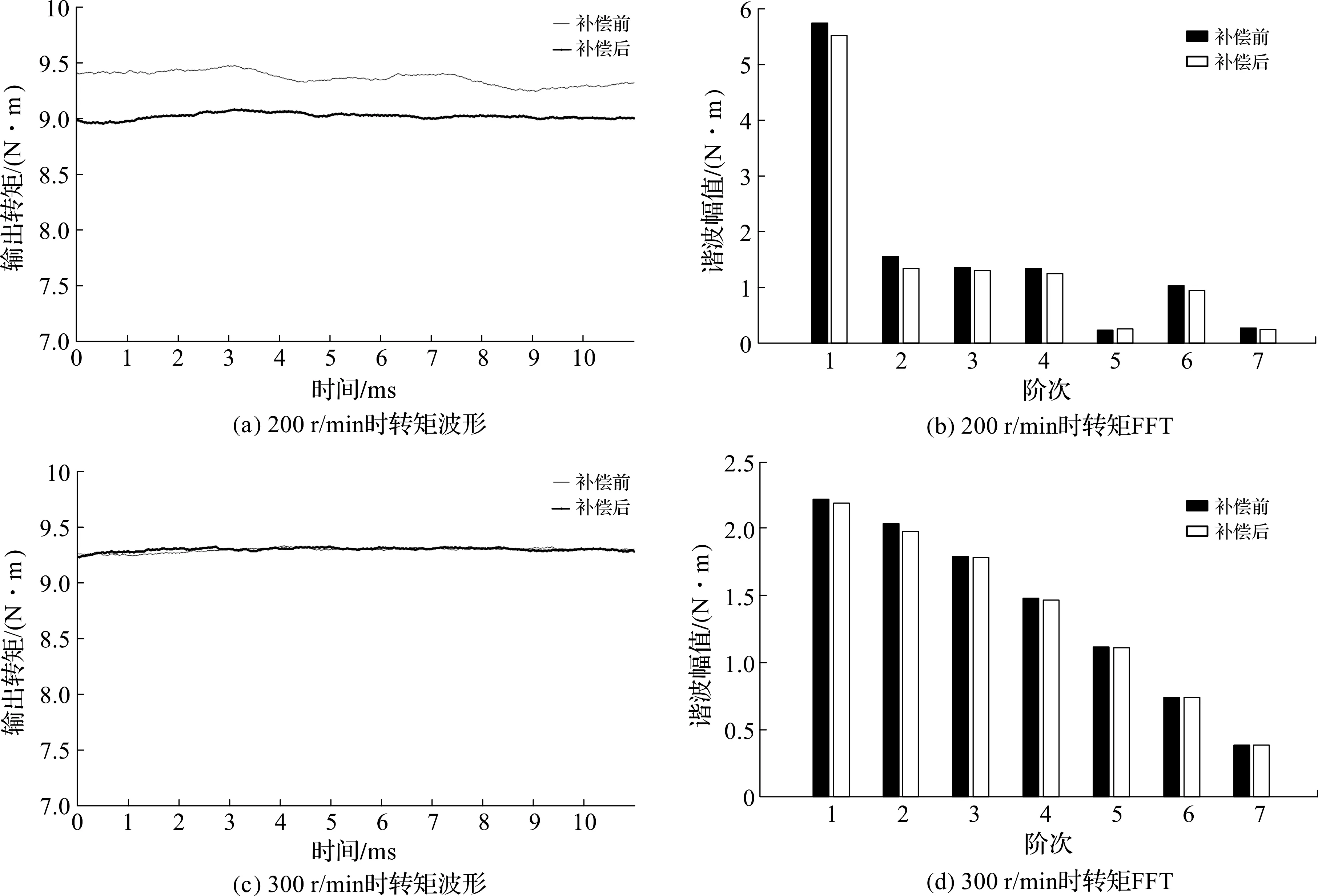

在相同负载状况下,当电机转速为200、300 r/min时,分别向补偿绕组施加1.5 V、83.33 Hz及1 V、111.11 Hz的正弦电压,以补偿转矩中的2次谐波,补偿前后转矩波形以及FFT对比分析如图12所示。

图12 试验补偿前后转矩波形与谐波幅值对比Fig.12 Comparison of torque waveform and harmonic amplitude before and after test compensation

图12(a)描述了当电机转速为200 r/min时,补偿2次谐波前后的输出转矩波形对比,从中可以看出补偿后电磁转矩波动明显减小。由图12(b)给出了相应电磁转矩的FFT对比,从中可以看出施加补偿后,2次谐波由原来的1.561 N·m削弱至1.343 N·m,2次谐波的幅值减小了13.96%。图12(c)描述了当电机转速为300 r/min时,补偿2次谐波前后的输出转矩波形对比,从中可以看出转矩波形虽变化不明显,但从由图12(d)所给出的电磁转矩FFT对比可以看出,加入补偿后2次谐波由原来的2.031 N·m削弱至1.975 N·m,2次谐波幅值减小了2.7%。这验证了补偿方法的有效性。

需要指出的是,试验中通过测功机的扭矩传感器测量转矩,由于转动惯量对电磁转矩的谐波有一定滤波效果,使扭矩传感器所测的反馈数据略有偏差,在一定程度上导致计算补偿电流特征量的误差。试验中受条件制约,转子位置无法直接获取,对何时通入补偿电流无法准确控制,上述因素会对补偿效果构成一定影响。此外,试验中除轮毂电机的偏心工况外,还应考虑轮毂电机齿槽转矩、定子谐波电流等对电磁转矩的影响等。

3 结 语

本文提出了一种基于解耦算法轮毂电机偏心故障补偿控制方法,研究了外转子轮毂电机静态偏心状态下的气隙磁感应强度与转矩特征。研究表明,静态偏心结构对电机的主要影响表现为低阶偶次谐波变化明显,转矩脉动增加,其振幅变化量与偏心率呈正相关。理论分析、仿真研究和试验结果表明,通过获取电磁转矩各阶次谐波特征量,有针对性地在独立补偿绕组中施加特定频率、幅值和相位的补偿电流,降低转矩中低频谐波分量幅值,可以实现抑制电磁转矩波动,提高电机运行的平顺性。转矩波动的抑制效果与多个因素有关,例如补偿绕组两端电压、转动惯量、转矩数据获取精度等,依据本文的解耦理论分析,此方法的实际效果依然具有提升空间。