电容去离子技术在水处理中的研究现状

陈乡,原渊,李宏星

(核工业北京化工冶金研究院,北京 101149)

电容去离子技术(Capacitive Deionization,CDI)也称为电吸附(Electro-Sorption Technology,EST),它利用活性炭类电极的导电性、吸附性,使溶液中的阴阳离子在电场作用下向两端电极移动,形成中间去离子区,达到溶液脱盐的目的。

地浸采铀是通过钻孔向地下含铀矿层注入化学试剂溶解矿石中的铀,而不使矿石产生位移的集采、选、冶于一体的铀矿开采方法[1]。地浸采铀的浸出液中无机盐含量高,铀主要以[UO2(SO4)3]4-、[UO2(SO4)2]2-或[UO2(CO3)2]2-、[UO2(CO3)3]4-形式存在。CDI工艺采用的活性炭类电极既有导电性又有吸附性,在外加电场的作用下具有富集含铀离子基团和脱盐净水的可能性。

目前铀的分离处理方法主要有化学沉淀法、溶剂萃取法、离子交换法、离子浮选法、膜分离法和生物吸附法等[2]1447,其中离子交换法和化学沉淀法在工程中得到了广泛应用。与以上工艺相比,CDI工艺由于只使用电能,不添加化学试剂,没有二次废水等诸多优点而成为近年来的研究趋势。目前该工艺在铀水冶领域处于空白阶段,有待开发研究。

1 CDI工艺的理论发展

1.1 CDI工艺原理

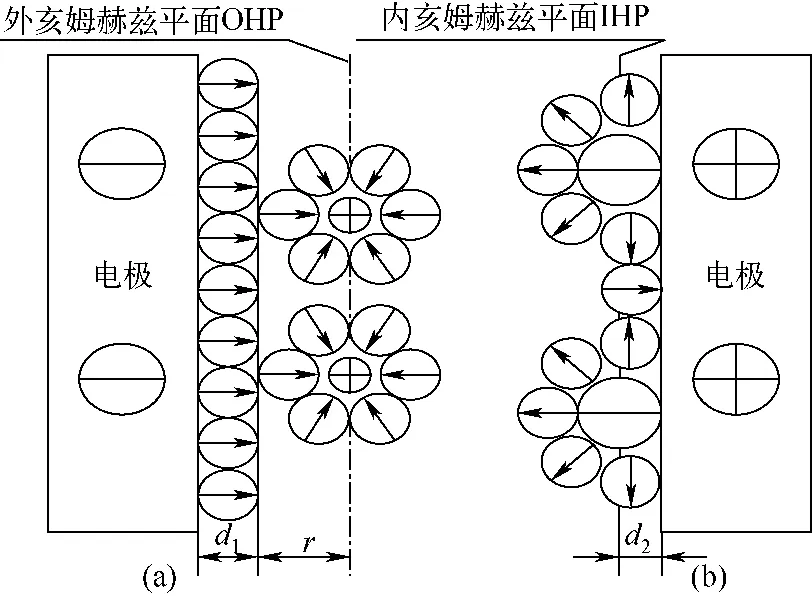

在去离子时,通过对活性炭类电极施加外电场,溶液中的阴离子向阳极迁移,阳离子向阴极迁移,两相电极之间形成去离子区;在电极再生过程,通过外加电场的短接或反接,使吸附在电极表面的离子脱离电极进入溶液中,达到电极再生的目的。CDI工艺原理如图1所示。

1.2 CDI理论模型

不同物相的物质接触即在两相间产生电势差,在两相交界处形成一层很薄的区域叫双电层(EDL)[3]83。1879年由Helmholtz首次提出了关于双电层离子排布的平板电容器模型;由于平板电容模型仅考虑了静电作用,1913年Gouy和Chapman在此基础上考虑了热运动的影响,提出了扩散双电层模型[4]8;1924年Stern综合了Helmholtz模型和Gouy-Chapman模型提出了Stern模型,成功地描述了紧密层结构;1947年Grahame优化上述3种模型后提出了Grahame理论模型[3]83;弗鲁姆金等在20世纪60年代对Stern模型进行补充和修正,形成的BDM模型受到更多学者的认可[4]10。

BDM(Bockris-Davanathan-Muller)双电层模型是广泛应用于固体电极吸附的理论模型,该模型认为双电层由紧密层和分散层组成,其中阴极和阳极的紧密层离子排布如图2所示。

图2 BDM模型示意

在静电作用下,阳离子在阴极表面形成由水偶极层和水化阳离子层串联的外紧密层,所在平面称为外亥姆赫兹平面(OHP),厚度为水分子层厚度(d1)与一个水化阳离子半径(r)之和(图2a)。在阳极,由于阴离子的水化程度很低,阴离子通过特性吸附直接吸附在电极表面,形成内紧密层,所在平面称为内亥姆赫兹平面(IHP),厚度为一个离子的半径(d2)(图2b)[4]10。分散层是指在热扰动的作用下,非特性吸附离子占满由外亥姆霍兹面延伸至溶液本体的三维区间[5]10。

2 CDI工艺的主要影响因素

2.1 电极材料

Porada S等[6]综合CDI工艺的技术特点,认为碳类材料是CDI电极材料的最佳选择。碳材料具备良好的亲水性与导电性,通电情况下在浓盐水中能保持良好的化学稳定性,具有较高的比表面积以及合理的微、中孔结构[7]89,能够保证较好的吸附和脱附性能。

电容去离子技术常用电极材料有石墨、活性炭(Activated Carbon,AC)、炭气凝胶(Carbon Aerogel,CA)、碳纳米管(Carbon Nanotubes,CNT)、介孔碳(Mesoporous Carbon,MC)及有序介孔碳(Ordered Mesoporous Carbon,OMC)、碳纳米纤维(Carbon Nanofiber,CNF)、石墨烯(Graphene)、碳微球(Porous Carbon Spheres,PCS)、碳化物衍生碳(Carbide Derived Carbon,CDC)等[7]90。国内外根据以上材料各自的特点,采用表面氧化、化学接枝、辐射接枝、等离子体激发接枝、浸渍或负载等手段[2]1452改变材料性能,实现增大比表面积,提高吸附和脱附能力的目的。

2.2 工艺参数

影响电容去离子技术的主要参数有电压、板间流速、极板间距、溶液浓度、离子种类、pH及温度等[8]101。

一般电极对离子的吸附量随电压升高呈逐渐增加趋势,但当电压高于水的电解电压时水会发生电解,产生的气体会影响设备的正常使用。在25 ℃、一个大气压下,理论上水的电解电压为1.23 V,但是由于在多离子共存的溶液中电子转移的过程会引入反应动力学,导致溶液实际电解电压远大于1.23 V。根据对现有试验资料的统计分析,CDI试验电压一般控制在2.0 V以内。

同样处理能力下,极板间距越小,板间流速越大。过大的板间流速造成电场力无法及时将离子推向电极,会降低吸附效果;反之极板间距越大,板间流速越小,因同离子效应显著增加而抑制吸附过程[8]102。流速太大或太小吸附效果都较差[9],极板间距和板间流速存在一个最优化关系。

不同电极材质可以处理的溶液最高浓度不同。溶液电导率越高,离子浓度越大,吸附过程中电极两端的有效工作压差越大,电极单位吸附量就越高;但当溶液离子浓度超过一定值时,在高浓度离子自由扩散条件下离子的电迁移作用不明显,导致CDI脱盐能力不显著[8]103;在脱附过程中,短时间内积累大量离子导致电极再生困难,无法实现CDI预期效果[10-12]。因此,不同的CDI电极材质,存在技术上和经济上可接受的最大溶液浓度,可由电导率或溶解性总固体TDS表征。

去除不同离子的最佳pH各不相同。通过控制溶液的pH,可以防止溶液中离子生成沉淀类物质堵塞电极微孔因而影响CDI脱盐和再生效果。

随温度升高CDI的离子吸附能力降低,主要原因:1)温度越高离子运动越快,越难被吸附在双电层里;2)水的表面活性基团与离子的亲和性随温度升高而降低[8]104。实际工业应用中,改变液体温度需要消耗大量能源,所以一般不采用改变溶液温度的方法去提高CDI的处理效果。

3 CDI工艺在国内外的研究和应用

3.1 CDI的适用条件及应用范围

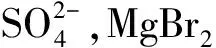

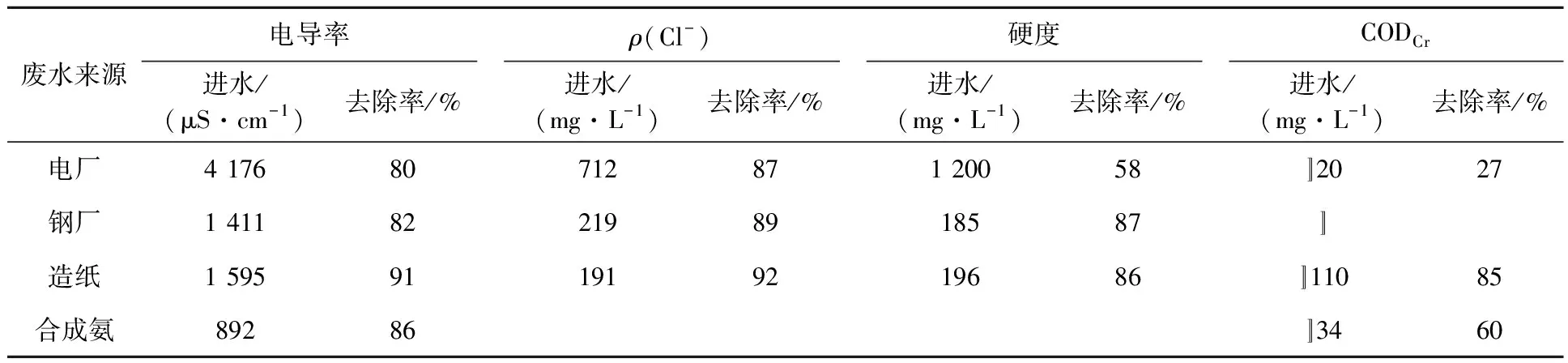

韩寒等[14]21分析了现阶段的试验数据和实际应用数据,得到CDI工艺的进水要求见表1。但CDI技术采用的惰性电极对进水水质有较宽的适用范围[14]22,对现有工业应用案例的水质参数统计显示,CDI进水电导率可以达到4 176 μS/cm,笔者认为CDI工艺应该根据电极材料确定适宜的进水电导率。

表1CDI进水水质要求

按照进水的水质、来源和工艺用途不同,CDI可用于循环冷却水系统的补水预处理、循环冷却水系统的排污水再生回用、市政工业污水处理及工业用水脱盐、饮用水净化、苦咸水淡化等[14]22。

3.2 CDI的试验研究

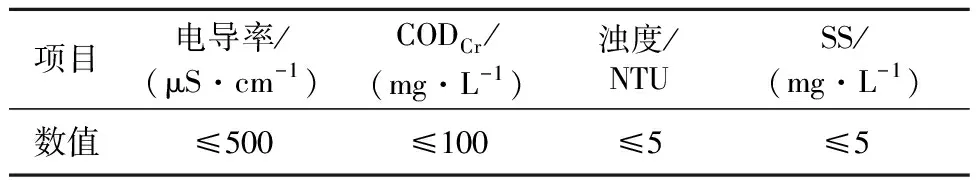

国内外采用改变电极材料、调整工艺条件的方法,提高CDI在重金属去除、溶液脱盐等方面的处理效果,各类试验研究结果见表2、3。

表2CDI在重金属去除方向的研究结果

表3CDI在脱盐方向的研究结果

利用炭纤维电极处理含放射性元素的废水,施加-0.45~-0.9 V(vs.Ag/AgCl)的电压,铀(Ⅵ)质量浓度由处理前的100 mg/L降为100 μg/L,吸附容量达到1.20 g/g[24]。

自1969年以来,炭电极对有机物的电吸附行为越来越受到人们的关注。Plaisance等[25]对非极性分子苯在活性炭电极上的电吸附行为进行了研究,结果表明加电极时的最大吸附量是不加电极吸附量的134%,电脱附率可以达到46%。

纵观以上试验,CDI技术可以实现溶液中多种重金属离子、放射性元素以及有机物的去除。但是对于重金属以及放射性元素去除的试验是采用单一溶质的电解液进行室内试验,不符合实际应用中多溶质并存状态。

由于微电场对吸附剂、被吸附物质和溶剂的性质均有影响,电吸附过程较为复杂。因此,目前在重金属去除方向国内鲜有应用案例,放射性废水处理方向和有机物去除方向国内鲜有研究报道。在废水脱盐方向,由于CDI采用的电极材质不同,应用方向水质差异大,目前没有形成统一的工艺试验条件、设备设计标准。但由于其良好的接受能力和理想的处理效果,国内外已有成功应用的案例。

3.3 CDI的工业应用

CDI工艺在电厂循环冷却系统的排污水、钢厂综合废水、造纸废水、合成氨废水、钢厂冷轧废水及石化炼油废水的生化尾水处理方面均有工业应用,应用结果见表4、5[14]22。

表4CDI工业应用效果一

表5CDI工业应用效果二

国内石化行业以城市污水处理厂的达标外排水为原水,采用CDI工艺对其进行深度处理,产水作为工业循环水补水。至2017年7月,该项目已稳定运行4年[26]。

工业应用表明,CDI工艺处理CODCr低于110 mg/L、电导率低于4 000 mg/L的浓盐水时,电导率去除率均在80%以上。CDI处理含油污水,电导率去除率相对较低,约60%以上。

目前国内的各类研究及应用和国外相比,由于电极的电阻较大,电极孔径分布不理想,在能耗和电极性能方面有较大差距[27]。

4 CDI在地浸铀矿山水冶中的研究现状

4.1 铀水冶工艺水及废水的组成

按浸出试剂的不同,地浸采铀工艺分为酸法和碱法。中国砂岩型铀矿资源较丰富,由碱法衍生出的CO2+O2浸出工艺为砂岩铀矿床采铀的首选工艺。以国内采用CO2+O2工艺的某矿山为例[28],分析铀水冶工艺水及废水的组成。工艺水主要有浸出液、淋洗液、沉淀母液和再生液;回用水主要有吸附尾液,贫树脂转型废水;废水主要有反冲贫树脂废水、部分沉淀母液、压滤机洗涤水、反渗透浓水等。

根据工艺和设计要求,地浸工艺抽液量需大于注液量约0.5%,形成降落漏斗以控制地浸采铀的溶浸范围。该矿山浸出液量2 825.14 m3/d,注液量2 811 m3/d,每天产生14.14 m3的废水需要在地表进行处理后回用[29]。此矿山地下水本底值及浸出液化学成分平均值见表6。

表6地下水本底值及浸出液化学成分平均值

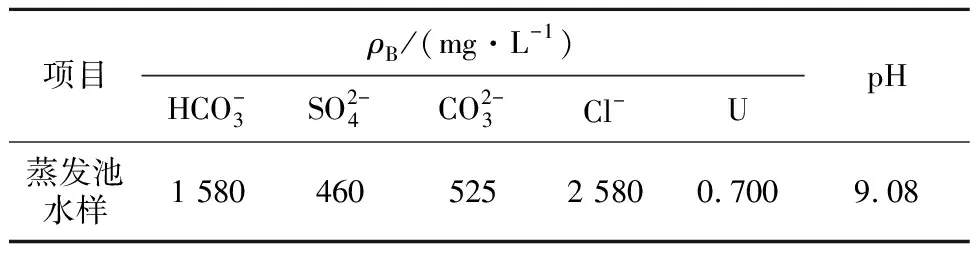

采用反渗透工艺处理吸附尾液转型废水(21.21 m3/d)与多余浸出液,淡水回用,浓水排至蒸发池。反冲贫树脂废水(1.29 m3/d)、压滤机洗涤水(0.27 m3/d)、反渗透浓水(5.3 m3/d)排入蒸发池。蒸发池液体化学成分见表7。

表7蒸发池液体化学成分平均值

另外,在矿山退役治理时,需要将地下水修复到本底值或者国家允许值。目前国内外推荐采用的方法是清除法+反渗透法。以美国Christensen矿山地下水治理为例[30]285,清除井场1个孔隙体积的液体,需要采用反渗透处理5倍孔隙体积的液体,处理量大,处理周期长。退役处理的水质与矿山运行时的浸出液类似,随着矿山运行时间的推进,浸出液水质在不断变化,国内采用CO2+O2工艺的矿山还没有退役案例,国外矿山地下水开采结束及复原目标值见表8。

表8国外矿山地下水开采结束及复原目标值

地浸矿山产生的工艺水主要是浸出液,采用CO2+O2工艺的浸出液主要成分为重碳酸盐,铀浓度较低,呈中性,成分简单,不含油;但是由于铀矿体系与废水体系选取的污染因子不同,多数浸出液没有CODCr数据。离子交换工艺产生的废水主要有贫树脂转型废水和多余浸出液,溶液无机盐含量高,有机物含量低,电导率在5 800 μS/cm以内。以上两类溶液水质均在CDI工艺可接受范围内。蒸发池的浓盐水整体呈碱性,碱性条件下硬度较高的水质有可能造成活性炭电极脱附困难,不太适合采用CDI工艺进行此类废水的减量。

4.2 铀溶液与活性炭吸附性能的关系

4.2.1铀在水溶液中的存在形态

在碱性溶液中,铀酰离子可能会在活性炭的孔道内形成沉淀,短时间内出现吸附值增加的假象。在高酸度溶液中,H+一方面可能会与铀酰离子发生竞争吸附;另一方面H+能够使活性炭表面的羧基、羟基基团质子化,造成H+与铀酰离子产生静电斥力,而影响铀酰离子与活性炭上活性基团的配位,降低铀的吸附容量[2]1448。

4.2.2铀与活性炭吸附性能的关系

表9各种炭材料对铀的静态吸附容量

表10 CDI工艺下炭纤维对铀的吸附容量

4.2.3溶液中其他离子对活性炭吸附铀性能的影响

Saleem等研究了溶液中各种金属离子对活性炭吸附铀的影响程度。研究表明以下离子对铀吸附的影响程度由强到弱的顺序如下:Li+>Na+>Rb+>Cs+,Ca2+>Sr2+>Ba2+,Er3+>Gd3+>Sm3+>La3+。上述现象表明溶液中其他阳离子的离子势Z/r值越大,铀的吸附容量越低[2]1448。

4.3 CDI工艺在地浸矿山铀水冶领域的研究方向

根据以上对地浸矿山工艺水及废水种类和成分的分析,以及CDI工艺的适应条件和电极对铀吸附的性质可看出,CDI工艺在铀水冶领域具有很高的研究价值。

1)CDI工艺对浸出液中铀的富集。地浸采铀工艺中,矿石中的铀被浸出,进入到浸出液中,无论是酸法还是CO2+O2浸出,浸出液中铀主要以[UO2(SO4)3]4-、[UO2(SO4)2]2-或[UO2(CO3)2]2-、[UO2(CO3)3]4-的阴离子基团的形式存在。理论上讲,可以采用CDI工艺对铀进行富集。根据铀在溶液中的存在形态以及活性炭电极对铀吸附性能的分析,可知溶液在中性偏酸时,铀离子基团以低价态、小离子半径、大离子势的状态存在,更利于CDI工艺对铀的富集。

另外,CDI工艺本身对离子是没有选择性的,未来如果能够通过设备结构的改进实现阴离子侧溶液的单独选择,既能提高铀的富集效率,降低其他阳离子杂质的影响,又能提高后期沉淀工艺铀的纯度。

2)选择性吸附铀电极材质的研发。CDI工艺的核心竞争力是电极本身材质及结构。在地浸采铀领域,可以通过对活性炭或介孔碳等电极材质的改性,增加其对铀的选择性。由于CDI工艺本身对于离子没有选择性,目前众多研究停留在采用分析纯药剂配制的单一溶质的溶液,不符合实际应用中多离子并存的环境。所以在CDI工艺的研究中,要重视离子共存状态下离子间竞争关系的研究。同时CDI是否适应大流量低浓度的地浸采铀浸出液,是该工艺亟需考察的问题。

3)放射性废水减量与回用。富集与离子去除是同一个过程的两个方面,地浸矿山废水多含有微量放射性元素、高盐、高钙、高硫酸根,研究CDI工艺在铀矿废水处理及地下水治理中的应用,对矿山废水脱盐、减量再利用,具有重要的意义。

4)其他方向。CDI工艺只使用电能,对于生产企业,电耗直接关系生产成本,间接影响生产效益。所以在CDI工艺可行的前提下,与能源回收系统结合,实现低能耗高效率的生产方式,也是其研究方向之一。

5 结论及展望

目前,CDI工艺在国内处于起步阶段,在铀水冶领域实践应用条件还不成熟。但是CDI技术因操作简单、仅耗电能、不产生二次污染等诸多优点,在国际上已经引起了研究人员的高度重视。在地浸矿山铀水冶领域,通过对CDI工艺技术的改良有可能实现浸出液中铀的富集、工艺废水脱盐及减量。将CDI工艺引入到地浸采铀的水冶工艺中,研究适宜于地浸工艺“大流量、低浓度”要求的工艺与设备,符合绿色地浸矿山的发展方向,具有广阔的应用前景。