高速主轴轴承预紧可控技术探讨

沈阳机床(集团)有限责任公司 徐吉存

轴承预紧可控技术是一种可以实时调节控制轴承预紧力的技术,能够在不同主轴转速下达到最佳预紧力,从而提高主轴性能、加工品质,是机床高速化发展中的一项关键技术。本文论述了此项技术的必要性,介绍了目前的研究现状,并分析探讨了此项技术研究的难点。

精密高速机床通常以滚动轴承作为支撑,为保证主轴结构具有优越的旋转精度、刚度、热特性等静动态特性,通过采取对轴承内外圈预紧的方式来解决。常规的预紧方式主要有定位和定压两种方式。定位预紧通过配磨隔套获得合适的预紧量实现预紧,是一种刚性定位预紧方式,具有较高的刚性。由于运转过程中轴承相对位置不能改变,在高速运转情况下随着温度急剧上升和离心力的作用下,轴承所受到的预紧力会急剧增加,进而导致轴承的摩擦力矩增大,轴承工作温度急剧增加,这是轴承在高速情况下破坏的主要原因;定压预紧是利用液压、弹簧等柔性受力系统来实现轴承预紧,是一种柔性预紧方式。在高速工况下,液压或弹簧柔性系统能够吸收高温和离心力造成的轴承轴向位移偏移量,从而保持预紧力有适当的调整,减少因轴承转速提高而产生的热量。但在低速工况下主轴刚性会降低,从而降低机床加工精度。

高速加工中心和具有柔性制造系统的自动机床都具有加工范围宽、主轴转速范围变化大的特点。在低速时要求主轴具有较大的刚性,以承受较大的外部各项载荷,应施加较大预紧力;在高速时主轴应具有良好的热特性以减少发热,故应施加较小的预紧力。为了提高轴承使用寿命和机床加工精度,必须协调好低速工况下预紧力偏小和高速工况下预紧力偏大的矛盾。因此,研究一种能同时满足低速大转矩和高速大功率的轴承预紧实时调控技术是大势所趋。

一、轴承预紧可控技术研究现状

对于最佳预紧力大小的理论分析,由于机床主轴轴承预紧力与轴承的转速、温升、负荷、主轴变形、轴承寿命、润滑条件等多种因素相关,建立相关多因素的处理模拟模型相当复杂。目前大多研究都是集中在考虑某一两个主要因素,难以得到符合实际加工工况的比较满意的结果。因此,要确定轴承的最佳预紧力,就得在理论分析的基础上进行大量的实验。而预紧力控制器的研究则取得了一定的进展。

预紧力控制器的研究国外进行的较早,主要有两种结构:利用液压系统进行预紧切换的控制器,代表有日本的NTN公司、德国的GMN公司,并已经商品化;利用压电材料在施加高电压下产生不同位移进行预紧的结构,日本庆应义塾大学在实验室内已经研制出来。国内主要是一些高校在进行轴承预紧可控研究,研究重点是以液压系统为基础的实时在线调控系统。以下分别介绍分析几种典型控制器结构。

1 .轴承预紧三级切换单元

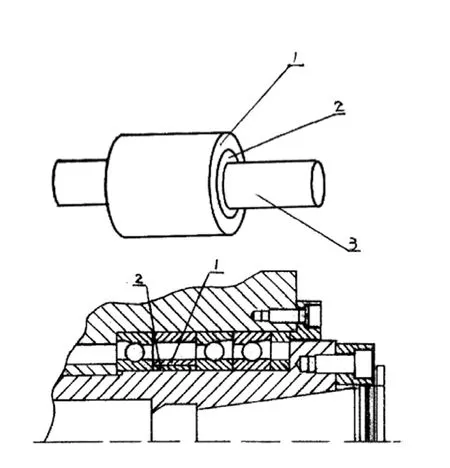

NTN公司生产的主轴预紧切换单元是利用三个不同的油腔,推动作用在轴承上的隔套运动不同的位移,分别在低速区域、中速区域、高速区域施加高、中、低三种大小的预紧力(见图1)。这种结构简单安全,对主轴结构改动也不大,液压系统也具有稳定的可靠性。但它仅仅是实现了低速或高速比较极端情况下的预紧力调整,而非整个转速区域内都能调整变化。同时没有预紧力测量反馈系统,因而不能实时在线监测调整。

图1 轴承预紧三级切换单元

2.液压、弹簧动作控制器

东南大学的蒋书运和西安合升动力科技有限公司合作开发出液压、弹簧预紧动作控制器,如图2所示。根据主轴转速实际大小,确定液压动作器动作大小并协同弹簧实现预紧力智能控制。该动作控制器的主要工作原理就是在高速和低速工况下分别由弹簧和液压油缸来实现主轴轴承预紧,从而实现预紧力值和主轴工作工况实时自动匹配。这种技术是较为理想的轴承预紧可控方式,只是缺乏足够的理论支持,需要进行大量的实验去完善液压压力大小与最佳预紧力之间的对应关系。

图2 预紧力可控智能化高速加工电主轴

3.压电材料动作控制器

北京机械学院的杨庆东研究了一种利用金属材料的热特性调节轴承预紧力的方法和装置(见图3)。利用两种热膨胀率相差大的材料制作成双层隔套,安装在主轴的两个轴承之间或轴承与预紧机构之间。这种隔套尺寸的确定需要根据主轴发热和温升之间的关系、主轴前后轴承在不同转速与不同预紧力状态下摩擦发热关系、轴承轴向位移与预紧力的大小关系而定。因此需要建立相应的计算模型,并优化出比较准确的设计参数。

图3 利用金属材料热特性调节预紧力装置

这种结构的优点是几乎可以不改变机床及主轴的结构,利用金属热特性不同的方法简单实用,从原理上较为容易进入实用。但在应用之前,需要进行大量的仿真分析,如确定主轴发热和温升的计算关系、各轴承在不同预紧力及转速下的功率损耗和温度分布、以及润滑条件的影响,进而确定各种工况下金属材料的伸长长度,最终确定金属套筒的长度。由于这个计算分析过程影响因素多,分析边界条件受人为因素影响大,所以最终的结果可能会偏离实际值。另外,在极限工况下金属材料的可靠性值得怀疑,而这种装置没有可靠的保护措施。

4 .液性塑料动作控制器

浙江大学的陈宗农研制出一种利用液性塑料动作的控制器,结构如图4所示。该结构为中空密闭的圆环构件,密闭空腔中充满压力传递介质液性塑料。压力供给系统通过圆柱销挤压或放松密闭腔内的液性塑料,使得圆环端面的金属弹性薄膜向外鼓胀或向内收缩,产生可变的预紧力,达到控制预紧力的目的。此圆环构件外径φD和滚动轴承外径相同,内径比轴承外圈内径小,宽度无要求。圆环的两个端面通过焊接固定有厚度0.05~0.4mm的金属弹性薄膜2。密闭空腔3中充满压力传递介质4。将此圆环构件装于轴承对之间,当介质的压力变化时,弹性薄膜向外鼓胀或向内收缩,对轴承外圈施以不同的轴向力,以达到控制轴承预紧力目的。

图4 液性塑料作动控制器结构

这种结构的优点是把轴承中间隔套改造为一个独立的控制元件,对主轴整体结构改动小,应用方便。但对于液性介质,存在密封和高压状态下长期稳定工作问题。同时主轴内部温度较高,液性介质应具有良好的粘度和韧性、良好的不可压缩性及流动性、化学稳定性等。上述结构中采用的液性塑料为聚氟乙烯、邻苯二甲酸二丁酯、硬脂酸钙及某种稳定剂按一定比例配置而成,存在着长时间高温工作下化学稳定性问题。

二、轴承预紧可控技术主要的技术难点

(1)理论模型建立困难。当主轴以较低转速进行大扭矩重切削加工时,轴承转速低,发热量小,但承受较大的力,需要能提供较高的刚度,因此施加的预紧力就相应要大。此时可以把主轴的刚度或轴承的寿命作为预紧力优化分析的目标。当主轴在高速大功率铣削加工时,轴承转速较高,发热量大,此时就需要施加较小的预紧力。但预紧力也不能太小,要防止轴承中的滚珠陀螺滑动降低效率。由以上分析可以看出,在主轴低速段和高速段,轴承预紧力优化分析目标是不一样的,而要实现整个工作范围内动力学品质全局兼优的预紧力优化分析理论尚未见报道。目前进行的理论分析,也大多是以以上两个区域单独优化分析,在中间过渡区域人为设置参数调整。

(2)轴承温升计算复杂难以准确。轴承温升影响因素比较多,如自身润滑方式、润滑状况、轴承组合、电主轴发热量、主轴冷却状况、主轴端部与周围空气的传热、主轴静止表面与周围空气的传热。在确定主轴系统散热边界条件时,要判定内部气流流动是层流还是紊流计算换热系数。其中许多都是用到经验公式,要准确计算出轴承温升情况比较困难,大都选择用ANSYS在给定的边界条件下进行仿真分析得出。

(3)主轴结构改动大。在采用液压预紧的情况下,现有机床产品中的主轴结构内部空间恐怕不够,需要对主轴加大加长,这就限制了轴承预紧可控技术的直接应用。完全创新难度高,除了液压驱动控制预紧力大小和压电材料外,还没有其它合适的方法。比较而言,采用液压结构可靠性高,容易实施。因此,如何在对主轴结构改动不大的前提下对目前已经成熟的机床产品进行轴承预紧结构设计就成了一个难点。 □