CIMT2019展品预览(1)

中国机床工具工业协会传媒部

第十六届中国国际机床展览会(CIMT2019)将于2019年4月15-20日在北京中国国际展览中心(新馆)举办。作为世界四大名展之一,CIMT2019将汇集先进的机床工具技术产品,展示最新的技术成果和行业发展趋势。现收集部分展商展品信息,以飧广大读者。

秦川机床工具集团有限公司

展台号:E1-B001

秦川机床集团有限公司

YKS7225数控蜗杆砂轮磨齿机

YKS7225是一款采用连续展成法磨削原理的数控蜗杆砂轮磨齿机,配备SIEMENS840DSL数控系统,可实现从工件自动装夹、自动对刀、自动磨削及自动修整过程的全自动控制,特别适用于汽车、减速器等行业中大批量渐开线圆柱齿轮的精密磨削。

机床主要特点:

(1)采用双工件主轴结构,大幅减少了辅助时间。

(2)高速磨削技术:砂轮磨削线速度最高达80m/s。工件主轴的转速高达1700r/min。

(3)多头蜗杆砂轮修整与磨削技术,提高了磨削效率。

(4)大功率高刚性的主轴设计,可实现大进给量高效磨削。

(5)采用大功率的修整主轴,修整效率可成倍提高。

(6)采用高质量的液压夹具,使得安装和卸载工件变得非常简单,夹具的安装和调整同样也很容易,缩短了辅助时间。

(7)砂轮主轴和工件主轴均采用直接驱动技术。

(8)用高精度同步控制技术和电子齿轮箱(EG)技术,可实现砂轮的精密修整和工件的精密磨削。

(9)自动对刀技术可以实现工件齿槽的自动对中和余量自动分配。

(10)滚轮的压力角可以自动调整,可实现修整角度的自动补偿。

(11)全中文磨削和修整软件极大地方便了用户操作。

YKS7225数控蜗杆砂轮磨齿机主要针对轿车、新能源车、精密减速器、电动工具等行业中大批量渐开线圆柱盘类及轴类齿轮的精密磨削。该机床加工原理为连续展成法磨削,采用最新的双工件主轴结构和高精度的双主轴直接驱动技术、滚轮压力角自动调整等技术,配以自动上下料系统可使机床的加工效率得到大幅提高。可实现从工件自动装夹、自动对刀、自动磨削及自动修整过程的全自动控制,特别适用于汽车、减速器等行业中大批量渐开线圆柱齿轮的精密磨削。

YK8030数控车齿机

车齿加工是一种齿轮展成加工方法。车齿加工理论虽然有上百年历史,但由于机床及刀具技术限制,直到近期才在实际生产中开始应用。车齿工艺对内齿外齿都可以加工,尤其对于内齿圈,相对传统插齿工艺,在加工精度相同条件下,可提高效率4~5倍以上。相对拉齿工艺方法,又有设备费用投入低、刀具费用低等优势,可应用在汽车变速箱内齿圈等零件的加工,取代插齿工艺,也可替代拉齿加工。

YK8030车齿机总体采用立式布局,倒置式结构,工件主轴在刀具主轴上方,便于排屑。

YK8030车齿机为六轴结构,包括三个直线轴X、Y、Z轴,三个旋转轴A、C、S轴。X轴为工件径向进刀轴,Z轴为工件轴向进刀轴,Y轴、Z轴导轨呈十字导轨结构,工件主轴C轴安装在Z轴拖板上,驱动工件旋转,同时沿Z轴走刀完成齿向加工。加工完成后Z轴退刀。X轴在工件下方,A轴安装在X轴上,刀具主轴在A轴拖板上,刀具主轴可随A轴实现刀具径向移动,随实现轴交角的调整。

工件主轴及刀具主轴均采用内装式主轴电机直接驱动,刀具采用HSK刀柄。工件装夹采用液压夹具,自动夹紧。

机床主要加工参数:工件回转直径φ300mm;加工最大模数4mm;加工最大齿宽100mm;主轴最大转速3000r/min。

YKZ7230数控蜗杆砂轮磨齿机

(1)机床结构布局采用高刚性、热对称、轻量化设计理念。

(2)机床磨齿采用多头蜗杆连续展成磨齿原理,并配置回转式机械手和上下料抽屉,适用于批量高效高精度磨齿行业。

(3)机床采用siemens 840D sl数控系统,并配备有电子齿轮箱(EGB),具有十轴五联动功能。

(4)砂轮齿形采用单金刚滚轮双面修整技术,可实现压力角的自动调整,砂轮外圆采用金钢刀片修整,大大提高了修整效率。

(5)机床可实现工件的自动上下料、自动装夹与拆卸、自动对刀啮合、磨削余量的自动均匀分配等功能。

(6)机床具有状态监测功能,配置了压力、振动、位置、温度传感器,实时反馈机床运行状态。

YK7363砂轮磨齿机

新一代中档规格复合型磨齿机,适用于矿山机械、纺织机械、重卡变速箱等行业对中档规格高精度齿轮的精密加工。

机床主要特点及功能:

(1)具有成形法和连续展成法磨削功能—针对齿轮特点可选用不同的磨削方法。

(2)自动磨削循环。

(3)自动修整循环。

(4)软件系统——全中文的人机操作界面和参数化磨削软件。

(5)自动对刀技术可实现工件齿槽的自动对中及余量自动分配。

(6)在机检测齿轮各项精度。

(7)砂轮主轴和工件主轴均采用直接驱动技术。

(8)齿形、齿向修形——可实现设计齿廓和螺旋线的要求。

(9)立式布局。

秦川华兴机床

YK7550A内齿磨齿机 立式/ 斜齿/成型磨齿机

YK7550A是一款全数控内齿成型磨齿机,数控系统选用力士乐IndraMotion MTX micro数字伺服控制系统及驱动系统,可实现7轴4轴联动运动。用成型法磨削内齿(直齿、斜齿、RV摆线针齿壳等),适用于小批或大批量生产,机床内置多种类型的加工软件,操作简单方便,加工效率高。产品工作台采用高精度双导程蜗轮副传动,并具有消隙功能,分度精度高;可采用感应在线测量自动对中技术,实现自动对刀;通过机床内部设置的温度传感器,对机床的变形量进行检测和补偿。

秦川格兰德

MKS1320×5A/1 数控高速外圆磨床

本主要适用于汽车、摩托车、航空航天、液压元件、机械等行业轴类零件外圆的磨削,可切入磨削也可实现纵向磨削。机床配有机内桁架式自动上下料装置及料仓,适用于少品种大批量工件磨削,可实现单机自动化生产,也可与其它机床连线。

机床配机内桁架式自动上下料装置为公司自主研发,主要针对汽车、摩托车等行业,满足其少品种大批量工件磨削的需求,效率高,成本低,技术先进,可配于我公司中小规格外圆磨床和端面外圆磨床。

秦川思源量仪

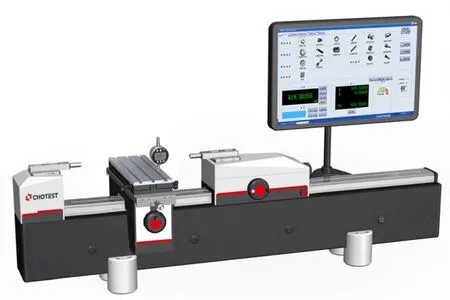

GMC400 齿轮测量中心

可以用于齿轮类零件、齿轮加工刀具、蜗轮、蜗杆、复杂型线型面零件的各项加工误差的全面检测及分析评价。

CYM600L 立式凸轮轴(曲轴)测量仪

主要测量凸轮轴的升成误差、轮廓度误差、相位角误差、误差变动量、凸轮轴倾角、基圆半径、基圆偏心、基圆跳动量、偏心轮半径、偏心量、凸轮轴轴经的半径、圆柱度以及轴承台的同轴度等各项误差。

OCM500光学轴类测量仪

使用KEYENCE高精度光学测量头,具有倾斜修正、自动清洁、不惧振动等特点,配备智能、自动化的监测元件,根据设备所处环境进行补偿,时刻保证测量的准确性和可靠性。

海克斯康测量技术(青岛)有限公司

展台号:W4-B201

海克斯康制造智能展示方案亮点:

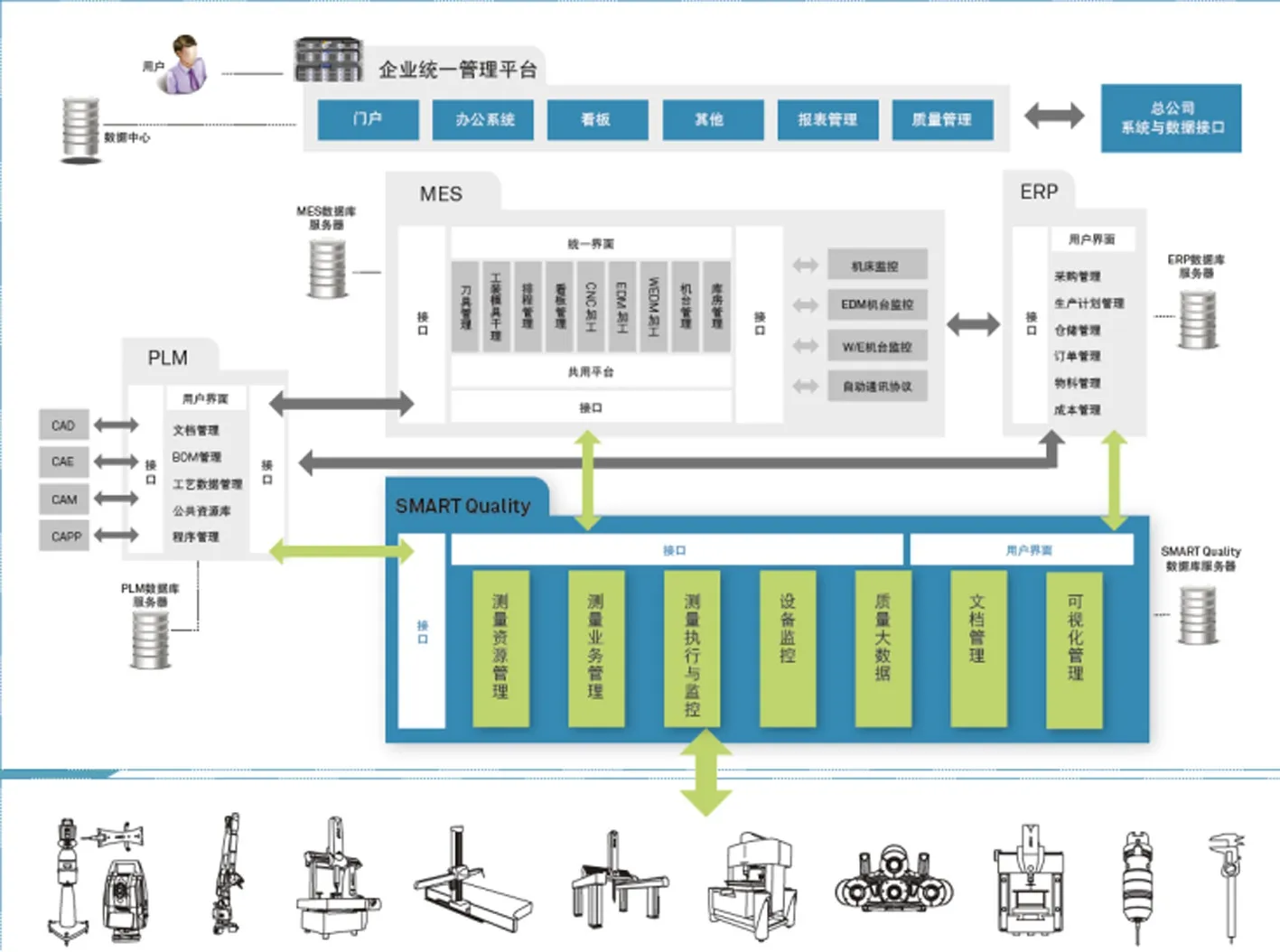

1.SMART Quality智慧质量综合管控平台

SMART Quality智能质量管理系统作为智能工厂的重要一环,能够帮助企业联通离散在测量和质控环节中的人员、设备、程序和数据,并实现系统的中心化数据库管理、简易的操作工作流、实时透明的数据监控、可视化的信息处理与共享。SMART Quality贯穿于产品全生命周期,利用其数据采集与分析的优势,可整合各业务系统,打通企业在产品技术、生产制造与质量管理之间存在的壁垒,提高产品设计质量,优化生产制造过程,有效地增进企业管理全过程的不断完善和改进,完成透明化管理、大数据分析和信息联动循环。

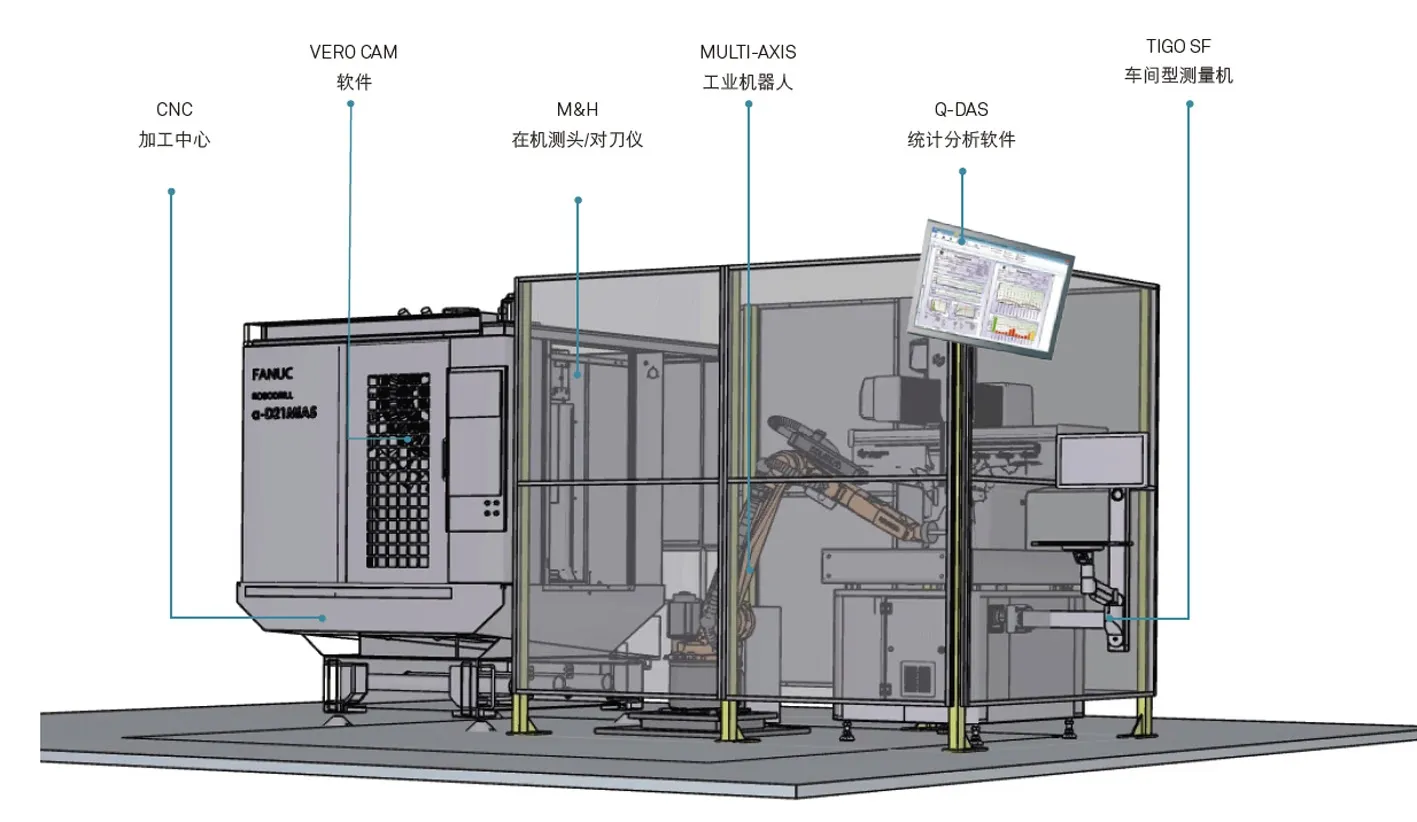

2.车间智能加工检测自动化方案

聚焦“提质增效”, 此方案集成车间型测量机、在机侧头和对刀仪、机器人、加工中心以及CAM和SPC等多种软件技术,具备“自动化”、“统计分析”、“趋势预测”、“闭环补偿”等许多项先进和创新技术,将测量室转移到生产车间现场,彻底解决原有低效率工作模式和加工质量控制难题。在生产线多产品快速切换的节拍下,检测效率仍可提高2~3倍,是创新性智能工厂中质量环节的智能检测手段。

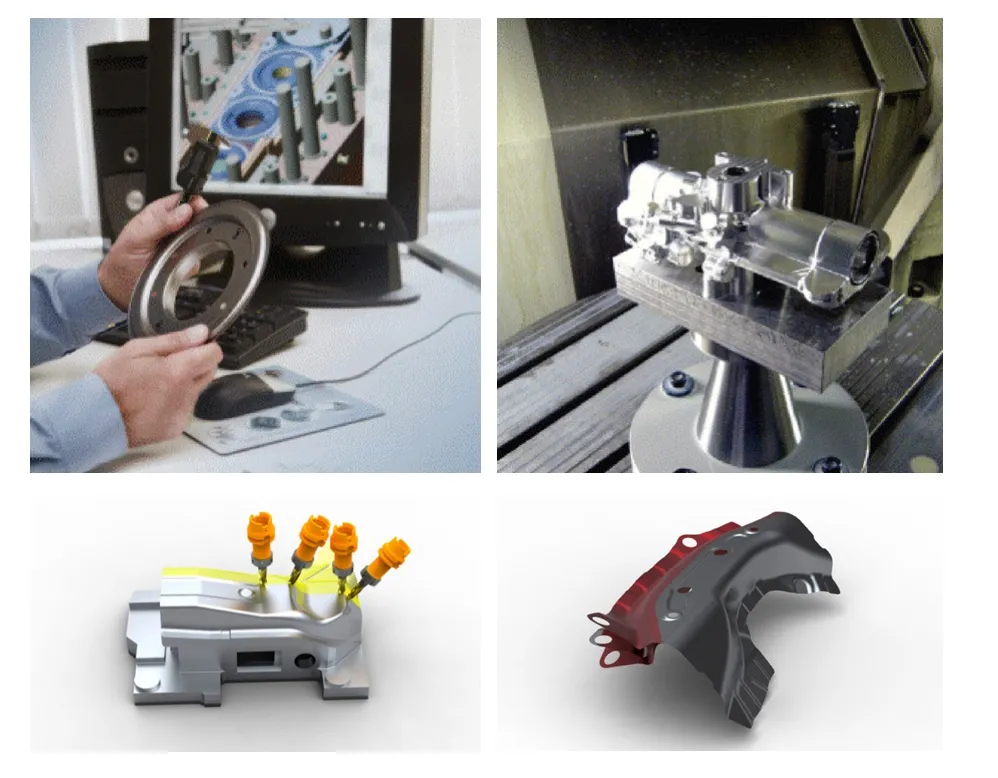

3.Vero Software先进的设计制造解决方案

作为全球主流的CAD/CAM软件,海克斯康制造智能旗下的Vero Software制造设计加工解决方案在全球拥有近十万用户,可以提供金属切割、钣金加工、木工石材加工等包含多行业的十余种CAD/CAM软件。它可以连接设计与加工,贯穿制造的每一个环节,提供设计的可实施性与生产优化性,实现加工编程的自动化与智能化。

4.超高精度智能检测方案

Leitz超高精度检测技术为工业测量提供了亚微米级的批量检测方案,绝对误差可小于0.3μm,重复性好于0.2μm,大约是头发丝直径的1/200~1/300。此方案配备先进的探测系统的与转台,搭配强大的QUINDOS计量级软件,运用高速四轴联动扫描技术,从而保证所有测量路径的自动计算,扫描速度的自动调整,并且实现对上百种复杂零部件自动化扫描检测,是精度与效率的智能结合体,也是海克斯康在工业检测领域中精度的标杆。

5.海克斯康制造智能便携式测量系统

便携式测量系统,可以提供工业生产全过程的现场便携测量组合,是可驾驭各种工业环境的现场测量专家。

绝对关节臂检测系统能轻松解决3D数字化、点云扫描、逆向工程、快速成型等多种任务,为工业计量提供更大程度的便携性。

Leica工业测量系统具有超大测量范围、高精度、动态六自由度测量功能,可与机器人、机床协同工作,完成高速探测、扫描和实时控制等任务。

AICON光学测量系统运用数值化自适应全色差投影技术,测量结果可直观反投影展示,为不同的数字化检测提供灵活的可定制解决方案。

蓝光拍照式测量系统具备数字化图像和智能算法,可准确捕捉三维几何图像和数据,完成质量检测和逆向工程任务。

伊斯卡刀具国际贸易(上海)有限公司

展台号:E4-B301

LOGIQ 槽刀

伊斯卡推出市面上切宽最窄的刀片用于切断 & 切槽加工,最小切宽低至0.8mm。刀片装夹于技术创新的带5个定位槽的经济型刀板,刀具寿命更长。夹持SLIMGRIP刀片的可转位刀板装夹于刀杆。刀板具有加工高稳定性及高重复定位精度的特点,而SLIMGRIP刀片的窄断屑槽确保排屑流畅。LOGIQ5GRIP相同概念刀板移植到装夹切宽为2mm及3mm的TANG-GRIP刀片,用于切断及切槽加工。

其主要特点为:经济型五边形刀夹,带5个定位槽用于切断 & 切槽加工;棒料最大切断直径45mm——TANGGRIP刀片,切宽范围2~3mm;棒料最大切断直径22mm——GFT刀片,切宽范围0.8~1.6mm;易于使用;高压冷却;经济划算。

欧士机(上海)精密工具有限公司

展台号:E2-B302

一次成型螺纹铣刀(AT-1)

螺纹铣刀是一种通过铣削加工来形成螺纹的刀具。螺纹铣刀可用于同步、三轴装置和螺旋插槽的数控加工中心。螺纹铣刀适用的孔径范围很广,所以一把就可以用来切割不同直径尺寸的螺纹。一把螺纹铣刀也可以单独完成多种复合操作,例如钻孔、倒角加工和螺纹加工。

相对攻丝加工,螺纹铣削加工更稳定,对于排屑管理和冷却剂方面的切削条件限制更少。螺纹铣刀加工产生的切屑较短并方便管理。此外,螺纹铣刀在攻丝操作结束时不需要像普通丝锥进行倒转,这样可以在最大程度上减少刀具和工件的磨损。

为了解决螺纹铣刀普遍的让刀和周期长的问题,OSG已经开发出一次成型、高质量螺纹加工的螺纹铣刀AT-1。该产品在日本注册了两项专利技术。

AT-1的第一个专利技术是左螺旋几何形状,传统的右螺旋铣刀丝锥容易发生偏转,因为加工过程是从刀尖部分开始。与此相反,AT-1采用左旋右切的设计,加工过程从靠近刀柄的部分开始切割,从而能将偏移量最小化。

第二个专利是通常使用在铣刀上的,不等分割不等导程排屑槽设计。AT-1采用的不等分割不等导程排屑槽设计能将振动降到最小化。即使只采用一次加工,也能达到优越的表面光洁度。

采用不等分割不等导程排屑槽设计,这样的设计在螺纹铣刀上使用的难度非常大,因为需要特殊的制造技术保证切削刃根据几何形状进行调整。

因为AT-1能实现一次成型加工,所以十分适合加工不锈钢等难加工材料。

陶瓷铣刀(Ceramic End Mill)

近年来,镍基高温合金(Inconel 718)被广泛运用在航空航天、能源动力技术上,但其熔点高、热传导率低、加工硬化严重的特点,使得它的切削工具的选择条件颇为苛刻。欧士机针对加工材料的特点推出陶瓷铣刀(Ceramic End Mill)来解决切削难题。陶瓷铣刀采用了即使在高温环境下也能高速加工的陶瓷材料,能够实现超越硬质合金铣刀的高效率粗加工的高效铣削。OSG此次推出的陶瓷铣刀分为两种类型:外周刃型与底刃型。外周刃型合适的沟槽形状能保证切屑的流畅排屑;其特殊的的负前角刃型能提高刃尖刚性。底刃型不仅可以适用于平面铣削,也可对应叶片等3D加工。其大径式样既可以降低加工中的折损率,又保证刀具不受加工机械的最大转速限制,可达到最佳的切削速度。

约翰内斯.海德汉博士(中国)有限公司

展台号:W1-A107

海德汉TNC 640数控系统

海德汉TNC 640能执行铣车复合加工,特别适用于在一台多达18轴的机床上进行铣削、车削、HSC和5轴加工。全新触摸屏进一步简化用户的操作。在触摸屏上用手势直接移动3-D测试图形,对触摸屏的软键直接点触操作,更快地浏览表和NC程序。

该系统特别适合应用领域包括:万能铣床和镗铣床;铣车复合加工机床;全自动加工中心;用摆动铣头和回转工作台的五轴加工机床;高速铣削机床。

湖北三环锻压设备有限公司

展台号:W2-B301

自动换模折弯机

ToolCell采用革命性的折弯自动化技术,让复杂的折弯加工更容易更高效,最大限度地减少装配,操作迅速而且高度可靠。集成的自动化换模系统内部设有上下模具库。折弯所需的模具可存放在机器内,按任务需要自动更换,大大缩短换模周期,提高折弯产能。

LVD荣获专利的Easy-FormR激光角度实时监控纠正技术确保第一个零部件就是合格零部件。ToolCell是小批量、多批次板材加工的终极解决方案。

全新的万瓦光纤激光切割机

功能全面的Phoenix系列作为LVD 最具柔性的光纤激光切割机,具有高效、快速的切割能力。而万瓦级别Phoenix 10kW机床将在原有的基础上扩大加工范围,实现更快速、更全面的加工解决方案。

Phoenix系列台面尺寸种类众多,拥有3000mm×1500mm,4000mm×2000mm和6000mm×2000mm 可选。

Phoenix系列拥有先进的切割头设计,可实现卓越的切割质量,切割头可自动根据板材厚度,调整焦点位置和焦点直径。同时Phoenix还可选配自动割嘴更换系统及自动化上下料或料塔系统,大大增加了生产能力和效率。

高速折弯单元

Dyna-Cell是一个紧凑的机器人制造单元,生产小到中型的产品部件能以快速、经济、高精度的方式运行。机器人可快速检测工件并准确地将它们放入和拿出折弯机,当对小型工件进行大批量的折弯时,可保持8小时的无操作人员干预。Dyna-Cell遵循10-10原则:即10分钟编程生成折弯和机器人程序;10分钟装配和首件成品生成。Dyna-Cell的设计方便自动或者手动操作,为小型、中型和大型批量生产提供最佳的柔性解决方案。

西班牙尼古拉斯克雷亚集团公司

展台号:E2-B002

AXIA落地镗铣加工中心

AXIA机型为尼古拉斯克雷亚公司开发的顶级落地式机床,采用了箱中箱式结构技术,绝对对称式主体结构设计,热传导均匀扩散,左右移动速度一致,超大尺寸立柱和滑枕,戴姆勒转台,自动换头机构,全闭环,带光栅尺,铣头,滑枕,立柱三套温度监控及自动补偿系统。

该机床行程参数:纵向X=10000mm;横向Z=1750mm;垂向Y=4000 mm。

大隈机械(上海)有限公司

展台号:E2-B301

MU-V系列五轴立式加工中心

该系列机床依靠融合了“机、电、情、知”的机床设计,实现与3轴加工机相同的加工精度和加工能力,还具有良好的操作性,打破了传统5轴加工机的常识。

维持高精度、高质量的高刚性耳轴工作台,智能化技术的相乘效应长时间维持高精度。S45C材质下的面铣加工能力:504cm3/min,立铣加工能力672cm3/min,车削加工能力3mm2。

该系列机床X、Y、Z轴行程:800、1050、600mm。工作台至主轴端面:80~680mm。工作台尺寸:φ500mm。最大工件尺寸:φ700*H500mm。最大承重:500kg。主轴转速:6000~25000r/min。XYZ轴进给速度:50m/min。主轴电机:11/7.5(10分钟/连续)kW。

斗山机床(中国)有限公司

展台号:E2-B201

DVF 5000立式加工中心

该机床为实现复杂形状加工的5轴加工中心。其主要特点:

(1)使用12000 r/min的内置式电主轴,内置式电主轴最快速可达到18000 r/min,可进行各种复杂形状的加工。

(2)DVF采用的单臂摇篮式工作台,提高工作效率,回转工作台的B轴、C轴的马达,采用正齿轮,提升了工作台的耐久性。

(3)通过最多可拥有120个刀具的刀库提高生产效率,标配刀具长度测量装置,可实现精密加工。

深圳市中图仪器股份有限公司

展台号:W4-B406

SJ5100-600A高精度光栅测长机

该产品具有精度高、使用方便、功能强等优点,能够检定精密量具、精密量规,如块规、环规、塞规、卡规、螺纹规、花键规、表类、尺类。还可以检测各种精密工件内外尺寸,如齿轮、花键、校对棒、非标量规等,具有通用性强的特点。

其主要技术参数:

绝对测量范围-外尺寸:0~620mm;绝对测量范围-内尺寸:5~500mm;示值误差:±(0.15+L/1000)μm,其中:L为被测长度(单位:mm);重复性(2S):0.1μm;分辨力:0.01μm;测力:0.1~10N手动连续可调;测量最大螺纹中径:200mm(螺纹环/塞规)。

浙江美日智能装备有限公司

展台号:E3-B113

铣刀研磨机

本产品为傻瓜便携式,可修磨中心逃隙角、第二离隙角、端面之研磨。配置钻石砂轮,只需一块砂轮即可完成所有工序,角度精确,寿命长,节省成本,提高使用效益。研磨精准且快速,操作简单,无需技巧即可轻松研磨。可研磨2刃、3刃、4刃端铣刀,也可用钨棒直接开出刃口。

主要技术参数:

研磨直径:ф4~ф14mm;可调先端角:0°~5°;额定电压:AC220V 50Hz;额定功率:180W;砂轮材质:CBN(HSS高速钢专用) 或 SD(钨钢专用);适用范围:机械加工、铣床、镗床等加工中心;砂轮转速:4800r/min;标配筒夹:ф4、ф6、ф8、ф10、ф12、ф14一共6个;选配筒夹:ф5、ф7、ф9;包装尺寸:37.5×25.5×33.5cm;净重/毛重:10kg/12kg。

钻头研磨机

该产品研磨精准且快速,操作简单,无需技巧即可轻松研磨。具有先端角(顶角)、逃隙角(后角)、前切削刃(正前角)、中心横刃可大小随意调整,可替代中心钻,定位更精确,排屑更容易,钻削更轻松。配置台湾师傅之制造钻石砂轮,只需一块砂轮即可完成所有工序,角度精确,寿命长。

主要技术参数:

研磨直径:ф2.1~ф14 mm;可调先端角角度:95°~135°;额定电压:AC220V 50Hz;额定功率:180W;砂轮材质:CBN(HSS高速钢专用) 或 SD(钨钢专用);砂轮转速:4800r/min;标配筒夹:ф3、ф4、ф5、ф6、ф7、ф8、ф9、ф10、ф11、ф12、ф13共11个;选配筒夹:ф2、ф2.5、ф3.5、ф4.5、ф5.5、ф14、ф15;包装尺寸:31×17×18cm;净重/毛重:9.8kg/10kg。

意大利C.B.法拉利公司

(C.B. FERRARI A SOCIO UNICO SRL)

展台号:W3-A184

A156万能加工中心

A系列万用加工中心作为C.B.Ferrari的明星产品,几十年来一直是中小尺寸零部件生产商的首选之一,为广大中国叶片行业客户所熟知。其6轴5联动的配置加工范围尤其广泛,特别适用于透平叶片的精密加工,以及精密零部件和复杂刀具的超精细加工。由力矩电机驱动的2轴分度头使得A系列机床灵活性极强,能够自打中心孔,完成对精密刀具的修磨和诸多复杂结构的精铣。A系列适配工业4.0相关升级,易于集成在自动生产线或柔性制造单元中,无论是传统制造还是智能制造皆有优异的表现。

其行程范围达到X=850~1620mm,Y=520mm,Z=420mm,采用自主研发的高性能电主轴,多种扭矩、转速可选,配有海德汉光栅尺和编码器,所有主要部件均采用国际知名品牌产品,CNC系统可选用西门子840D或海德汉TNC640。 □

资讯

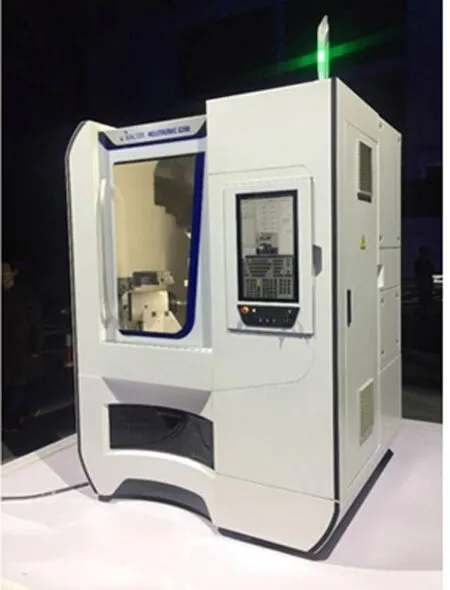

中德合璧,榫卯精工——WALTER公司推出新款工具磨

近日,国际磨削技术领域知名制造商联合磨削集团旗下的工具磨床品牌——WALTER(瓦尔特)公司在江苏省常州市主办了一场别开生面的新产品发布会。

本次推出的HELITRONICG 200的数控工具磨床是WALTER公司有史以来第一次在中德项目团队通力合作下推出全新产品。其最大特点,就是紧凑地实现高质量和高效刀具磨削,机床占地面积仅有2.3㎡,外观简洁、精致,良好的人机工程设计,给用户全新的使用体验。HELITRONIC G 200可磨削或修磨直径范围在1-125mm内的旋转对称刀具,最大工件长度可达235mm,最大工件质量可达30kg,可配备直径最大为150mm的砂轮。从上述指标和设计特点可以看出,HELITRONIC G 200是主要面向国内快速增长的3C产品制造领域的小刀具高质量高效磨削和修磨需求而有针对性开发的。

机床操作符合人机工程,配备21.5英寸可旋转多功能触控面板,即使操作者在工作区域内操作也会十分便利。同时,机床安装有WALTER公司的HELITRONIC TOOL STUDIO刀具操作软件,使得机床操作更加简便和灵活。

遵循联合磨削集团在高精度机床设计上的传统,该机床C型结构件采用人造矿物铸件床身,具备优异的抑振特性、热稳定性和刚性,可在高质量要求的磨削过程中实现减振和减少热变形的效果。

HELITRONIC G200可选配自动上下料系统,通过设计优化,顶置装载机可直接安装在机床内,无需额外空间,操作简便。此系统适用于直径范围3-16mm的刀具,最多可装载500把直径为3mm的刀具。顶置装载机配备了标准机器人托盘和自动电子示教。