装配式钢筋桁架叠合板施工技术的研究与应用

王红兵

(山西三建集团有限公司 046000)

1 引言

随着国家对节材、降耗等环境效益愈加的重视,普通木模板逐渐被铝模和装配式构件代替并大力推行建筑产业化,对建筑物的装配率也有了更高的要求,钢筋桁架叠合板的应用也逐渐增多,其支撑体系与传统木模板相似,安装简单,对工人技能要求不高,预应力底板和大量水电管线、线盒、预留洞口在工厂制作,质量容易控制,混凝土浇筑时能有效降低对钢筋踩踏变形程度,提高楼板的抗裂性能,减少湿作业,减少现场支、拆模板量改善施工作业环境。

2 工程概况

该工程交通便利,地理位置优越,场地较为平整,无不良地质,总建筑面积200066.52m2,由高层住宅,高层办公2#楼,超高层Loft公寓3#楼,多层商业楼以及车库组成。高层建筑及纯地下室拟采用独立、筏板基础,剪力墙结构及装配式结构。

3#楼属于超高层建筑,高度117.65m,建筑面积4.6万m2,首层层高6m,标准层层高4.2m,是一栋Loft公寓。应甲方设计变更,从19层开始使用叠合板,每层有166块,预制楼板厚度为6cm,现浇板厚度为7cm。

3 工艺原理

钢筋桁架叠合板施工工艺作为新兴的绿色环保节能型建筑新技术,其关键在于叠合板堆放,起吊和安装。为了方便吊装,在楼侧边靠近塔吊处设置构件堆放场地,堆放场地应平整夯实并做好场地硬化和场地四周的排水措施工作。预制底板编号应有一定规律性,通过附加符号能辨识对称构件或微小尺寸差异的构件。

现场的叠合板重量一般为1.1t左右,现场塔吊可以满足吊装要求。起重机械4个吊装点吊装,底板吊装时应慢起慢落平稳地放在临时支撑上,尽可能一次就位,以防止撬动时损坏薄板并防止与其他物体相撞。吊索与构件水平夹角不宜小于60°,不应小于45°。高空施工,当风速达10m/s时,吊装作业应停止。

梁钢筋绑扎完毕后侧模先不要关闭,以便叠合板的锚固钢筋能较容易插入梁中,并按图纸绑扎板负弯矩钢筋,浇筑叠合层混凝土,使预制层与叠合层形成整体。现浇梁(板)侧、现浇缝带模板边缘上宜贴双面胶,以防止漏浆。叠合板的安装就位是该工艺的重点和难点,包括其锚固钢筋头难以插过梁中线且对已安装好的梁钢筋有一定破坏性,和叠合板的精确调平等。

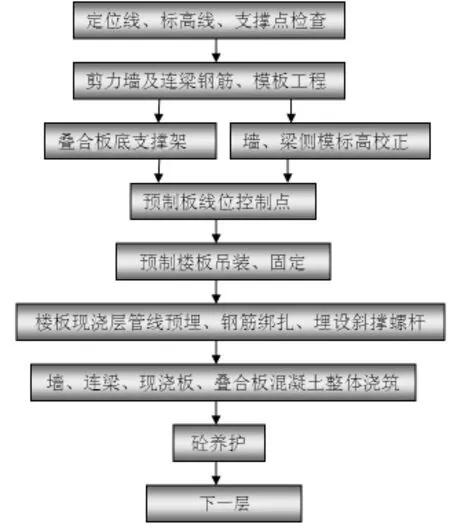

4 工艺流程(见图1)

图1

5 叠合板安装方法及技术措施

5.1 线位控制

安装前先弹好叠合板水平及标高控制线,注意核对水暖、消防预留洞的位置,沿着管、洞中心做十字交叉线,在预制板的边缘和安装墙梁的上端都做好标识,作为预制板安装的水平方向的定位点之一。

5.2 临时支撑体系

叠合板的临时支撑体系与传统木模的临时支撑体系相似,采用轮扣支撑,支撑桁架采用油丝顶头配2根木方的方式,既保证支撑强度亦可避免叠合板安装过程中的滑移失稳;边支顶距墙边≤450mm,立杆纵横间距≤1200mm,支撑立杆下部设置截面不小于100×100mm垫板。U型顶托旋出长度不宜超过300mm且严禁偏心,次龙骨要均匀设置其间距不宜大于300mm。在支撑体系的立杆和剪力墙的龙骨上抄出结构1m水平线,给定预制板楼板底部的标高和保证底板板底面平整。在叠合板的支座四周与梁(剪力墙)模板交接处铺设500mm宽的木模板供叠合板找平使用,板缝连接处处铺设300mm宽的木模板。各层支撑应尽可能设置在一条竖直线上,以免板受上层立柱的冲切。临时支撑拆除应根据施工规范规定,一般应保持连续两层有支撑。待一层叠合楼板结构施工完成后,结构跨度≤8m,现浇混凝土强度≥75%设计强度时,才可以拆除支撑,结构跨度>8m,现浇混凝土强度≥100%设计强度时,才可以拆除支撑。

5.3 安装位置标高校正

项目部核查标高控制线,按照叠合板的安装的标高允许误差为5mm来进行控制,标高高出安装标高的地方要对剪力墙及连梁顶部的模板标高进行切割。本工程计划梁和剪力墙混凝土和楼板一同浇筑,所以预制板与墙和梁的衔接点在侧模顶部,所以要保证梁侧面模板和剪力墙侧面模板和竖向的木方的标高与板底标高相符,在允许误差范围内进行控制。即墙底平整度,侧模高度要保证。预制构件在安装后在接茬处设置海绵条,防止漏浆。

5.4 构件吊装

(1)按图纸要求确定好构件,编号无误后进行吊装。先安装靠近墙边的叠合板,然后在安装其它部位,这样有利于施工方便。

(2)现场的叠合板重量一般为1~2.5t左右,现场塔吊可以满足吊装要求。由于预制构件重量大,吊叠合板时的下降速度必须缓慢,当风速达10m/s时,吊装作业应停止。所有塔吊司机和指挥人员必须持证上岗,安装叠合板的作业人员经叠合板厂家相关技术人员培训后方可上岗。起重机械4个吊装点吊装,吊索与构件水平夹角不宜小于60°,不应小于45°。起吊时要先试吊,先吊起距地50cm停止,检查钢丝绳、吊钩的受力情况,使叠合板保持水平,然后吊至作业层上空。就位时叠合板要从上垂直向下安装,在作业层上空20cm处略作停顿,施工人员手扶楼板调整方向,将板的边线与墙上的安放位置线对准,注意避免叠合板上的预留钢筋与梁、墙体钢筋撞车,放下时慢落平稳地放在临时支撑上,尽可能一次就位,以防止撬动时损坏薄板并防止与其他物体相撞。塔吊司机听从塔吊指挥的要求,塔吊司机与塔吊指挥人员之间必须有良好的沟通通讯机沟通信号。

(3)放在临时支撑点上后调整板位置时,要垫以小木块,不要直接使用撬棍,以避免损坏板边角,要保证搁置长度均落在支座上,其允许偏差控制在5mm范围内,完成预制构件的初步安装就位。

(4)预制构件安装初步就位后,用支撑上的顶托微调器及可调节支撑对构件进行水平微调,确保调整后预制楼板与支架的木方结合紧密。如果预制板有误差范围内的翘曲,要根据剪力墙上500mm控制线校进行调整校正,保证板顶标高一致。

5.5 板缝拼接方式

在板缝之间搭设模板,模板宽度20cm,在模板和叠合板接触处设双面海绵胶以防漏浆。

5.6 叠合板现浇层

叠合板预制构件安装完成后,进行电器管路铺设,绑叠合板上部钢筋,经项目部会同监理检查验收合格后,与现浇板、走廊连梁和浇筑混凝土。

6 现浇部分质量控制

6.1 控制重点

柱网轴线偏差的控制、楼层标高的控制、柱核心区钢筋定位控制、叠合层内后置埋件精度控制、连梁在中间支座处底部钢筋焊接质量控制。

6.2 柱轴线允许偏差

墙轴线允许偏差必须满足《建筑工程测量规范》(GB50026-2007)要求,测量控制由高至低的级别进行布控,允许偏差不得大于3mm。

6.3 标高控制

标高在建筑物周边设置控制点,每层不少于三个引测点,以便于相互检测。每层标高允许误差不大于3mm,全层标高允许误差不大于15mm。

6.4 钢筋定位

装配整体式结构工程在设计过程中即将钢筋定位图绘出,墙柱竖向预留钢筋之间的间距及位置必须按照钢筋定位图进行绑扎固定,保证与注浆孔位置对应以利于预制构件的吊装定位,允许偏差不得大于5mm。

7 结束语

由于装配式结构采用工厂加工的形式,采用工业化生产,模板固定化,浇筑混凝土机械化,不仅提高了预制板的精度而且减少了混凝土的浪费率;在加工厂生产钢筋,可大大减少钢筋废料、断料的产生率;由于有大量的施工材料需要转运,使得运输次数及二次周转费用相应增加,而该工程中由于各种原材料使用的减少,使得运输以及二次周转成本大大降低,在节约了大量人力、物力的同时提高了工作效率,具有广阔的推广应用前景。