小间距并行隧道施工爆破振动控制技术试验研究

孙崔源,张民庆,郭云龙,孟海利,薛 里

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.中国铁路总公司 工程管理中心,北京 100844)

隧道在我国的交通运输中起到越来越重要的作用。很多紧邻既有隧道的新建工程施工或多或少都会对既有隧道产生影响,其中较为典型的工程有并行、上跨和下穿既有隧道爆破施工[1-4]。

爆破施工过程中产生的振动会对相邻隧道结构产生突出影响。例如日本荻津公路初狩隧道、意大利的Locoo Colio公路隧道[5],国内的西康线水沟隧道、湘黔铁路增建Ⅱ线坪口隧道、流潭隧道等在爆破施工过程中均发生过振动引起既有隧道衬砌开裂、剥落等现象[6]。由此可见,在紧邻既有隧道爆破施工过程中,若不采取控爆措施则很有可能对既有隧道产生危害。

目前对小间距并行隧道施工过程中的控制爆破技术研究还不足。因此,本文针对紧邻既有隧道爆破施工,开展普通导爆管雷管起爆和数码电子雷管起爆现场对比试验研究。

1 工程概况

选取京张高速铁路八达岭地下隧道群中的三洞分离区间进行现场试验。京张高速铁路八达岭火车站位于八达岭隧道群内,车站规划总长470 m,总建筑面积3.6万m2,车站主体隧道平均埋深约100 m,建成后将成为国内埋深最深的高速铁路车站。三洞水平间距2.2~6.0 m,开挖顺序为先开挖左右线隧道,后开挖中线隧道。

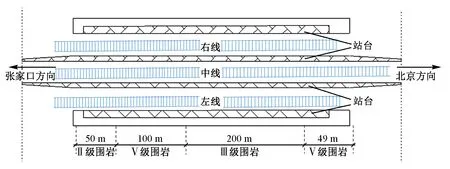

三洞分离区间长400 m,围岩等级包括Ⅱ,Ⅲ和Ⅴ级围岩(如图1所示)。本次现场试验在中线Ⅲ级围岩段开挖时进行。

图1 三洞分离区间围岩等级划分

三洞分离区间中线隧道与左右线隧道之间,设计保留原有岩体,保留岩体的最小厚度为2.2 m,最大厚度为6.0 m。三洞的总宽为51.44 m,洞高最大为12.10 m。现场试验时左右线隧道上台阶爆破开挖已完成,试验测点选在左右线隧道迎爆侧边墙处。

2 普通导爆管雷管起爆现场试验

2.1 测点的布设与监测

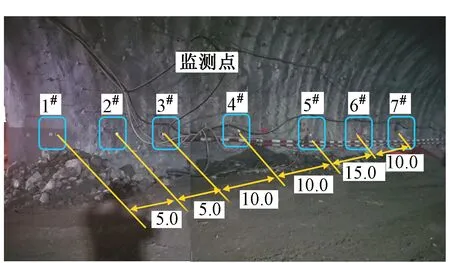

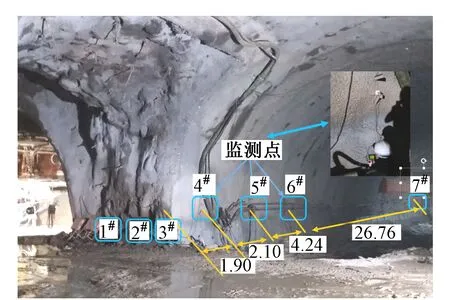

爆破振动测点布设在左线隧道迎爆侧的边墙洞壁上,见图2。图中待爆破掌子面为中线隧道上台阶,左线隧道为先行线,中线隧道与左线隧道之间保留岩体的厚度为5.5 m。

图2 待爆破掌子面与测点的位置关系(单位:m)

图3 各测点位置关系(单位:m)

根据现场情况,共设置了7个监测点,监测点编号为1#—7#。各测点位置关系见图3。其中1#测点与连接通道壁的距离为2.0 m,各测点距下台阶的高度均为1.6 m。试验时采用了TC-4850爆破振动测试仪,根据掌子面的推进情况进行爆破振动监测。

2.2 爆破参数和监测设备

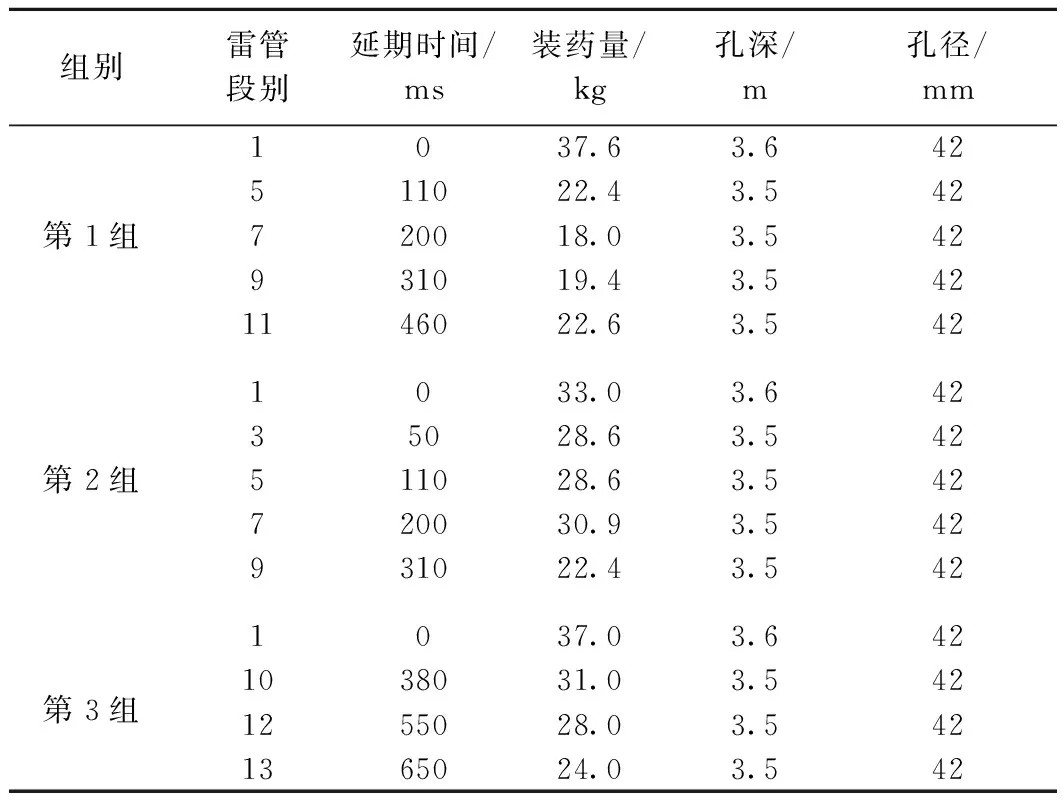

普通导爆管雷管起爆进行了3组试验。每组试验的爆破参数见表1。其中装药量为对应各段雷管的总装药量,根据现场实际装药量统计得到。第1组试验总装药量为120 kg,采用1,5,7,9和11段雷管起爆;第2组试验总装药量为144 kg,采用1,3,5,7和9段雷管起爆;第3组总装药量为120 kg,采用1,10,12和13段雷管起爆。

表1 爆破参数

2.3 试验结果与分析

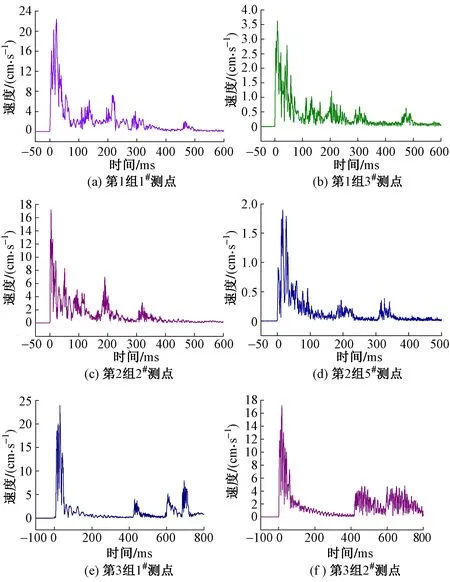

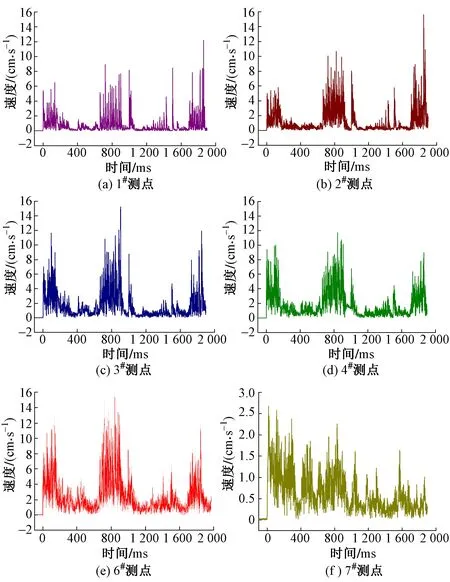

通过现场3组试验,得到了相应监测点处3个方向的振动速度和合速度波形图。图4为各组代表性测点的合速度波形。

图4 代表性测点合速度波形

从图4中可知:3组振动速度最大值都出现在1段,对应的是掏槽处的爆破振动速度,最大的合速度为23.93 cm/s。

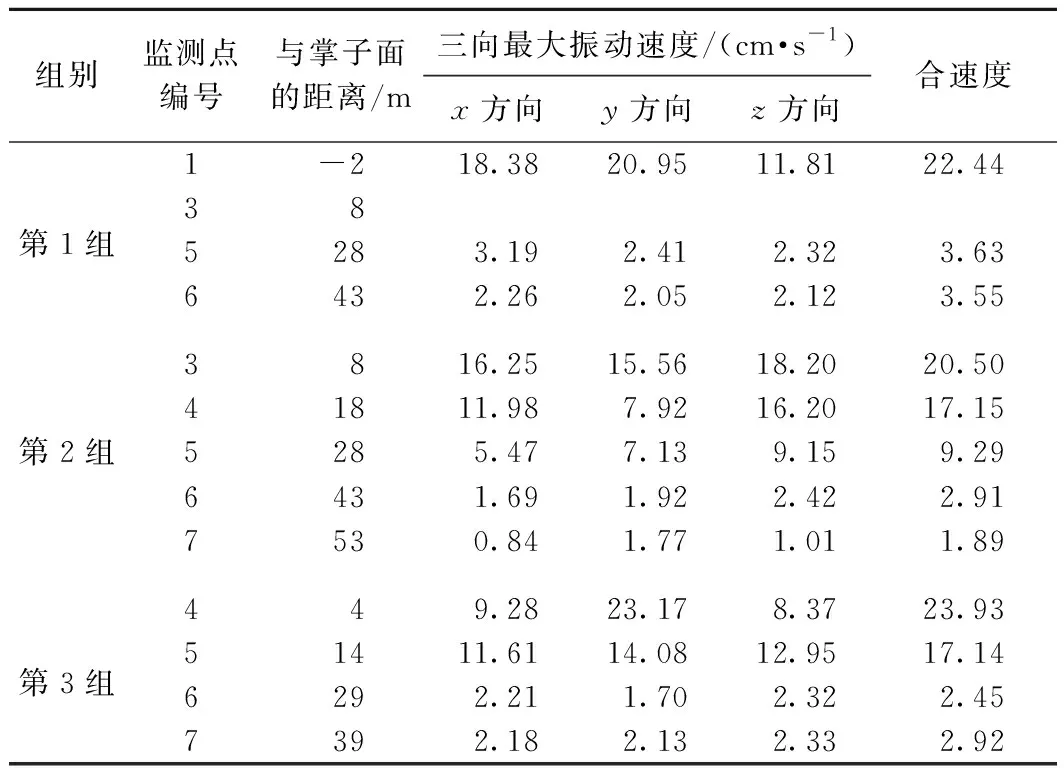

将3组试验各监测点实测的振动速度进行统计,结果见表2。可以看出:随着距掌子面距离的增大各方向的振动速度均减小,迎爆侧洞壁处的最大振动合速度可达23.93 cm/s。

表2 振动速度统计

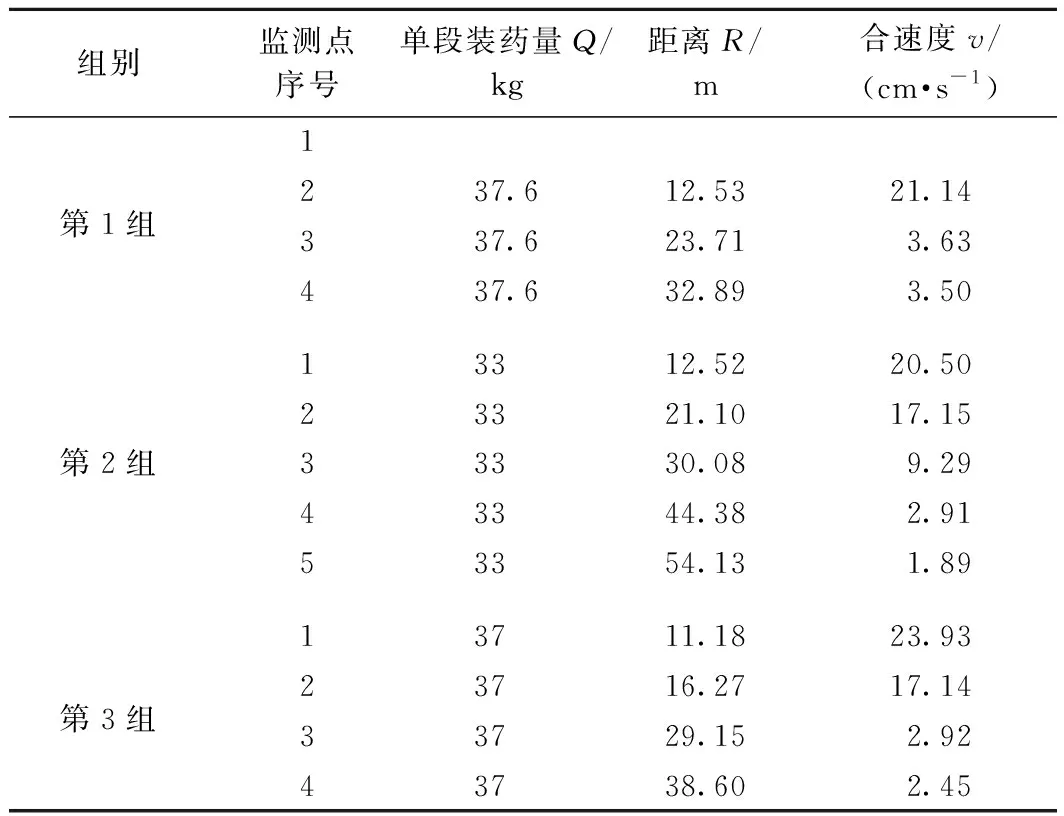

对现场实测的掏槽处普通导爆管雷管爆破产生的振动速度(见表3)进行拟合分析。拟合公式采用萨道夫斯基公式[7],即

(1)

表3 掏槽处起爆各测点振动相关参数

式中:v为质点振动合速度,cm/s;Q为最大单段装药量,kg;R为测点到爆源中心的距离,m;K,α分别为与地形地质条件有关的系数和衰减指数。

将表3中数据代入式(1)进行拟合,得到掏槽处采用普通导爆管雷管起爆时产生的振动速度拟合曲线。通过拟合曲线回归,得到了京张高速铁路八达岭地下车站三洞分离区间处与地形地质有关的系数K和衰减指数α分别为140.41和1.41,即相应公式为

(2)

在后续的爆破施工中可采用式(2)进行爆破振动速度预测。

3 数码电子雷管起爆现场试验

3.1 测点的布设与监测

在中线隧道与右线隧道的连通通道底部布设3个测点,在右线隧道迎爆侧洞壁处布设4个测点,见图5。采用TC-4850爆破振动测试仪进行监测。

图5 测点的位置情况(单位:m)

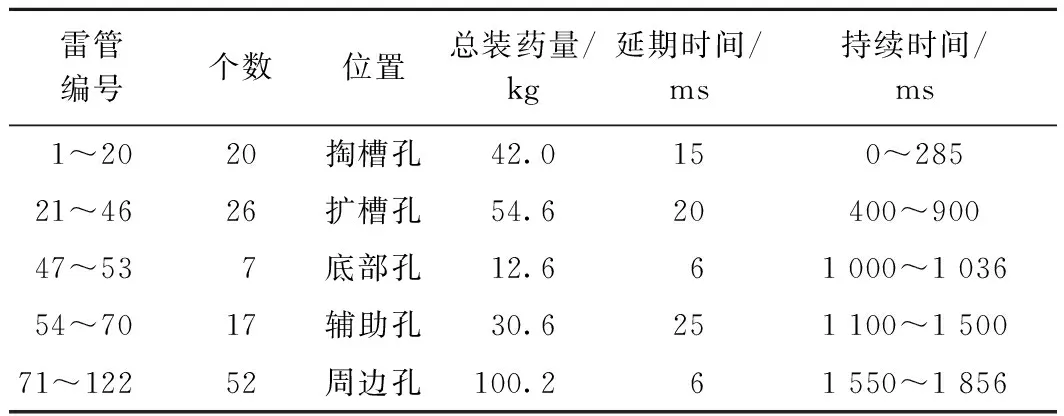

3.2 爆破参数

现场试验时,炮孔间采用了4种不同延期时间。炮孔直径为42 mm,总装药量为240 kg,炮孔总数为122个,炮孔深度为3.5 m。现场试验爆破参数见表4。

表4 数码电子雷管起爆爆破参数

3.3 试验结果与分析

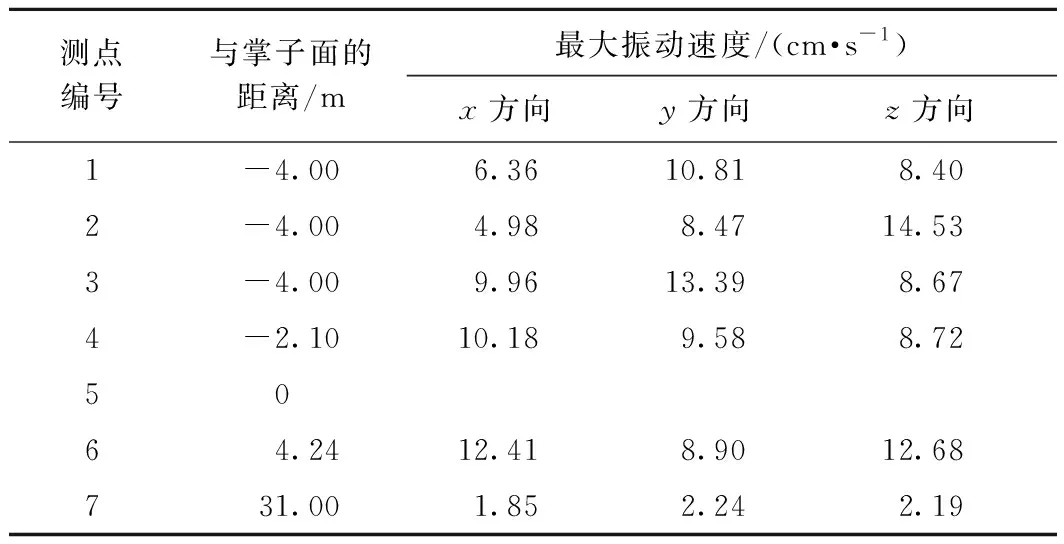

数码电子雷管起爆测点振动速度见表5。

表5 数码电子雷管起爆测点振动速度

可以看出:数码电子雷管起爆时最大振动速度在连通通道底部2#测点处z方向,其值为14.53 cm/s。

将不同测点各方向振动速度进行矢量合成得到合速度波形,见图6。

图6 数码电子雷管起爆各测点合速度波形

通过表4和图6可以看出:扩槽孔和周边孔爆破时采用的孔间延期时间分别为20 ms和6 ms,其产生的振动波在400~900 ms与 1 550~1 856 ms;与其他类型炮孔爆破的相应时间段内的最大合速度相比,这2种 类型的炮孔爆破产生的振动速度较大,合速度最大值为16.2 cm/s。现场试验时,掏槽处爆破采用的孔间延期时间为15 ms,其产生的振动合速度最大值为12.80 cm/s。

3.4 结果对比

通过对比2种起爆方式的合速度波形图可以看出,在整体上数码电子雷管起爆产生的最大合速度要小于普通导爆管雷管。主要原因是普通导爆管雷管起爆时,炸药能量集中释放和相邻炮孔爆破产生的振动波相互叠加。若普通导爆管雷管起爆采用与数码电子雷管起爆试验时相同的爆破参数,通过式(2)计算,得到掏槽处爆破产生的振动合速度为22.77 cm/s。与普通导爆管雷管起爆相比,数码电子雷管起爆掏槽处爆破产生的振动合速度可降低43.78%。

4 结论

1)通过普通导爆管雷管起爆的3组试验,爆破3个方向的振动速度随着距离的增加不断减小,其中掏槽处爆破产生的振动速度最大,将各测点掏槽处爆破产生的振动速度进行拟合回归,得到了掏槽处爆破产生的振动速度在邻近既有隧道迎爆侧洞壁的传播规律,可用公式v=140.41(Q1/3/R)1.41表示。

2)采用相同的起爆参数,与普通导爆管雷管起爆相比,数码电子雷管起爆振动合速度会明显降低,其中掏槽处爆破产生的振动合速度可降低43.78%。

3)紧邻既有隧道控制爆破施工时,采用数码电子雷管起爆可以有效降低爆破振动对既有隧道的影响。