钢筋通电锈蚀过程电流有效性分析

洪舒贤,郑 帆,史桂昀,邢 锋,董必钦

深圳大学土木工程学院,广东省滨海土木工程耐久性重点实验室,广东深圳518060

钢筋混凝土结构是工程结构设计的首选形式,但是长期以来,钢筋锈蚀是导致混凝土结构耐久性不足的最主要原因[1-2].当钢筋出现锈蚀时,钢筋与周围混凝土的黏结力降低,导致结构出现破坏,不利于结构安全[3-6].在滨海环境下,由于钢筋锈蚀导致耐久性降低的问题更为严重[7].因此,钢筋锈蚀一直是土木工程的重点研究方向[8-9].

钢筋自然锈蚀是一个漫长的过程,受到多种因素的影响,过程控制困难,锈蚀结果存在较大差异.为了有效控制钢筋的锈蚀程度,研究者们提出了多种加速钢筋锈蚀的方法来模拟其锈蚀过程.外加电流加速锈蚀是一个广泛应用的方法,可以通过控制电流强度和通电时间来有效控制钢筋的锈蚀程度,并进行量化计算[10-12].钢筋的锈蚀程度主要通过锈蚀损失量、锈蚀速率、锈蚀深度和截面损失率等参数来表征,是综合评估钢筋混凝土耐久性的关键指标[13].上述参数的分析都涉及到钢筋的锈蚀质量损失Δm, 这可以借助法拉第定律进行估算,其表达式为

Δm=MIt/(nF)

(1)

其中,M为铁的摩尔质量(56 g/mol);I为直流电电流(单位:A);t为通电时间(单位:s);n为铁离子的化合价(n=2);F为法拉第常数(96 500 C/mol).虽然法拉第定律被广泛用于理论推导通电加速锈蚀下钢筋的锈蚀质量损失,但是,干伟忠等[14]在通电加速钢筋锈蚀条件下,发现法拉第定律估计的质量损失与称重法实测的质量损失之间存在误差.X射线计算机断层扫描(X-ray computed tomography,XCT)技术出现后,BECK等[15]发现,在通电加速锈蚀条件下,基于法拉第定律理论推导出来的质量损失与基于XCT技术实拍测得的质量损失之间也存在误差.本研究通过分析样品在通电阶段的XCT测试结果,对锈蚀过程进行可视化跟踪,获得通电加速锈蚀过程中各测试点的锈蚀质量损失、锈蚀形貌和保护层裂缝发展等信息,并将XCT测试的量化结果与法拉第定律相结合,对加速过程中发生的反应进行研究.

1 试 验

1.1 试块制备

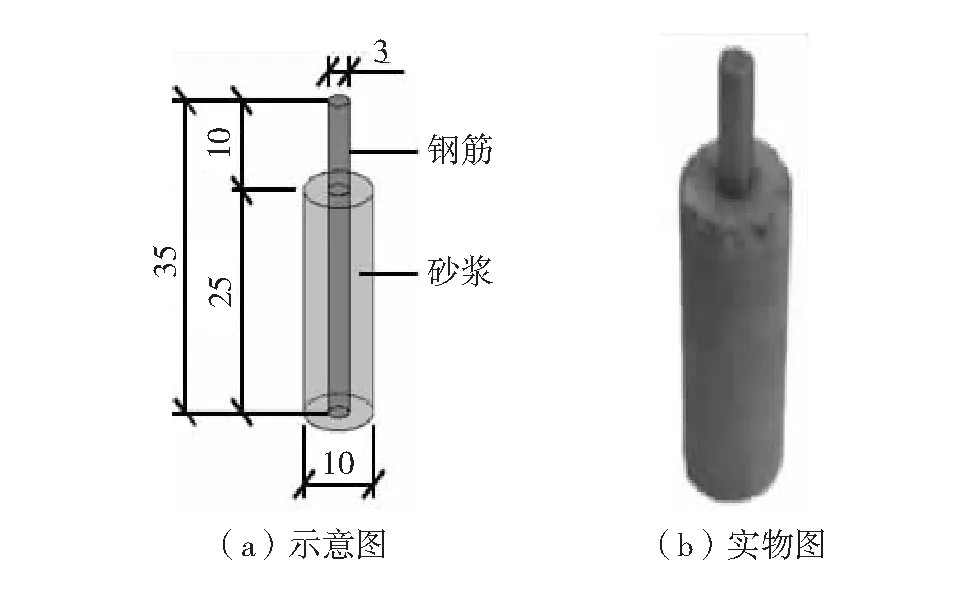

试块制备所需原材料为水、水泥、砂和钢筋.水为实验室专用去离子水;水泥型号为海螺P.O.42.5;砂采用ISO标准砂,符合现行标准GB/T17671—1999;钢筋选取光圆低碳钢筋,密度为7.80 g/cm3.钢筋通过直径较大的粗钢筋冷拔制成,基本化学成分与常规钢筋相同,Fe、Mn、Si、C、P、Cr和S的质量分数分别为97.640%、1.560%、0.570%、0.195%、0.023%、0.008%和0.004%,符合GB/T3274—2007的要求.试块的实拍图及细部尺寸如图1,试块为圆柱体,直径为10 mm,高度为25 mm.钢筋位于试块正中心,直径为3 mm,长度为35 mm,保护层厚度为3.5 mm.从图1可见,本试验试块尺寸较小,原因是在进行XCT测试的过程中,当X射线强度一定时,试块尺寸越大,射线穿透能力越低,这将影响成像质量. 如果增大X射线强度,则将削弱射线对不同组分的识别能力,进而无法通过图像区分不同组分.为保证XCT拍摄质量,试块的适宜尺寸通过一系列预实验确定.

试块制备所需的水灰比和胶砂比(质量比)都是1∶2.按照标准程序配置砂浆后,将新拌砂浆注入模具中,然后将钢筋插入试块中心.浇筑完成后,将试块在固化室中养护24 h,设置养护环境的温度为(20±3)℃,湿度为90%±5%.之后将试块拆模,放入相同养护条件的养护室内28 d.养护结束后,对试块通电,进行加速锈蚀试验.

图1 试块尺寸和实拍图(单位:mm)Fig.1 Size and photo of the sample (unit: mm)

1.2 通电加速锈蚀试验

通电加速钢筋锈蚀试验的装置由试块、棉布、银箔片、导线、电流调节器和恒温恒湿试验箱组成,装置连接如图2.从图2可见,试块在试验过程中没有浸泡在NaCl溶液中.这是因为试块保护层开裂后,溶液将通过裂缝到达钢筋表面,使试块内的氯离子浓度发生变化.并且钢筋锈蚀产物将通过溶液加速流失,导致锈蚀产物形貌与实际情况存在较大差异.同时,试验没有直接在室内环境进行,这是因为保护层开裂时间容易受到环境温度和湿度的影响,所以试验在恒温恒湿试验箱内进行,可以实现对试验环境湿度的精确控制,减少试验误差.

试验开始前,将棉布浸泡在质量分数为3.5%的氯化钠溶液中,以模拟滨海环境条件下混凝土内钢筋的锈蚀状况.棉布在充分浸润后取出,拧去多余溶液至湿润状态,并紧密包裹在试块的侧表面,然后在棉布表面包裹银箔片,最后用橡皮筋缠住加以固定.将试块按图2所示连接电路,电流调节器正极与试块外露的钢筋连接,负极与银箔片连接.导线连接完毕后将试块放入恒温恒湿试验箱内,设置恒温恒湿试验箱的温度为25 ℃,湿度为95%.试块在通电加速锈蚀试验中所施加的恒定电流密度为500 μA/cm2,试验通电总时长为120 h,分8个阶段进行,每个阶段的具体通电时间如表1.在通电加速试验开始前,试块进行初次XCT拍摄,记为T0. 在通电加速试验过程中,选取每个通电阶段的结束时间点作为XCT的测试点,记为T1~T8.

图2 通电加速锈蚀试验装置图Fig.2 Equipment of current accelerated corrosion test

表1 通电时间安排Table 1 Time arrangement

由于试验所用钢筋尺寸小,外加电流强度低,且试块保护层厚度小、散热快,因此试验中没有出现明显发热现象,混凝土的开裂由锈蚀产物体积膨胀导致.

1.3 X射线断层成像试验

1.3.1 XCT技术原理

XCT技术是用来探测物质内部结构的重要工具[16].XCT数据图像中,每个像素点对应的X射线衰减以CT值表示.CT值表示试块内组分对X射线光子的吸收量,主要取决于各组分的原子数以及密度[17].在此基础上,不同的组分将对应得到不同的灰度,可以利用阈值分割或边界识别等图像处理方法进行划分隔离,实现各组分的重构.

1.3.2 XCT拍摄

本次测试采用的XCT设备为XRadia Micro XCT-400.设备包括微焦点X射线发射器、可360°旋转成像的旋转平台、具有3个多电荷耦合器件的CCD相机和含有图像处理单元的图像增强器探测器.试验中使用的X射线管配备有小焦斑(微焦点X射线管),具有高分辨率的放大功能.在本次试验中,X射线相机的像素为1 024×1 024.根据试块的几何尺寸和材料组成[15],X射线激发电压设置为70 kV,功率设置为7 W,放大倍数为0.4,曝光时间为4 s.对图像进行重组后,得到像素为1 024×1 024的切片,切片数量为1 000张.对于T1~T3, 图像的每个像素尺寸为14.223 4 μm,每个体素为14.223 4×14.223 4×14.223 4 μm3;对于T0、T4~T8, 图像的每个像素尺寸为13.512 2 μm,每个体素为13.512 2×13.512 2×13.512 2 μm3.本次试验中,XCT拍摄的原始数据以TIFF的格式导出,CT值存储为16 bit的数据,范围为0~65 535.

2 试验结果

2.1 XCT试验结果

试样的原始图像如图3(a),以试块2D平面切片的形式展现.由图3(a)可以直接获得钢筋、锈蚀产物及锈蚀裂缝的位置关系.通过对试块进行不同角度的X射线投影,基于3D重构算法可以得到试块的3D立体图像,如图3(b),试块各组分的空间分布得以直观展现.在重构的3D模型的基础上进行图像边界识别,可以对钢筋、锈蚀产物和水泥浆体进行区分,单独呈现特定的组分,得到裸筋图像,如图3(c).通过图3(c)可以直接获得钢筋表面的锈蚀形貌,并且可以对尺寸、横截面积和体积等几何参数进行量化计算.文献[18]证明了该方法可用于跟踪钢筋锈蚀过程,并精确量化分析钢筋的锈蚀损失.

图3 XCT检测结果Fig.3 XCT testing results

2.2 钢筋锈蚀过程

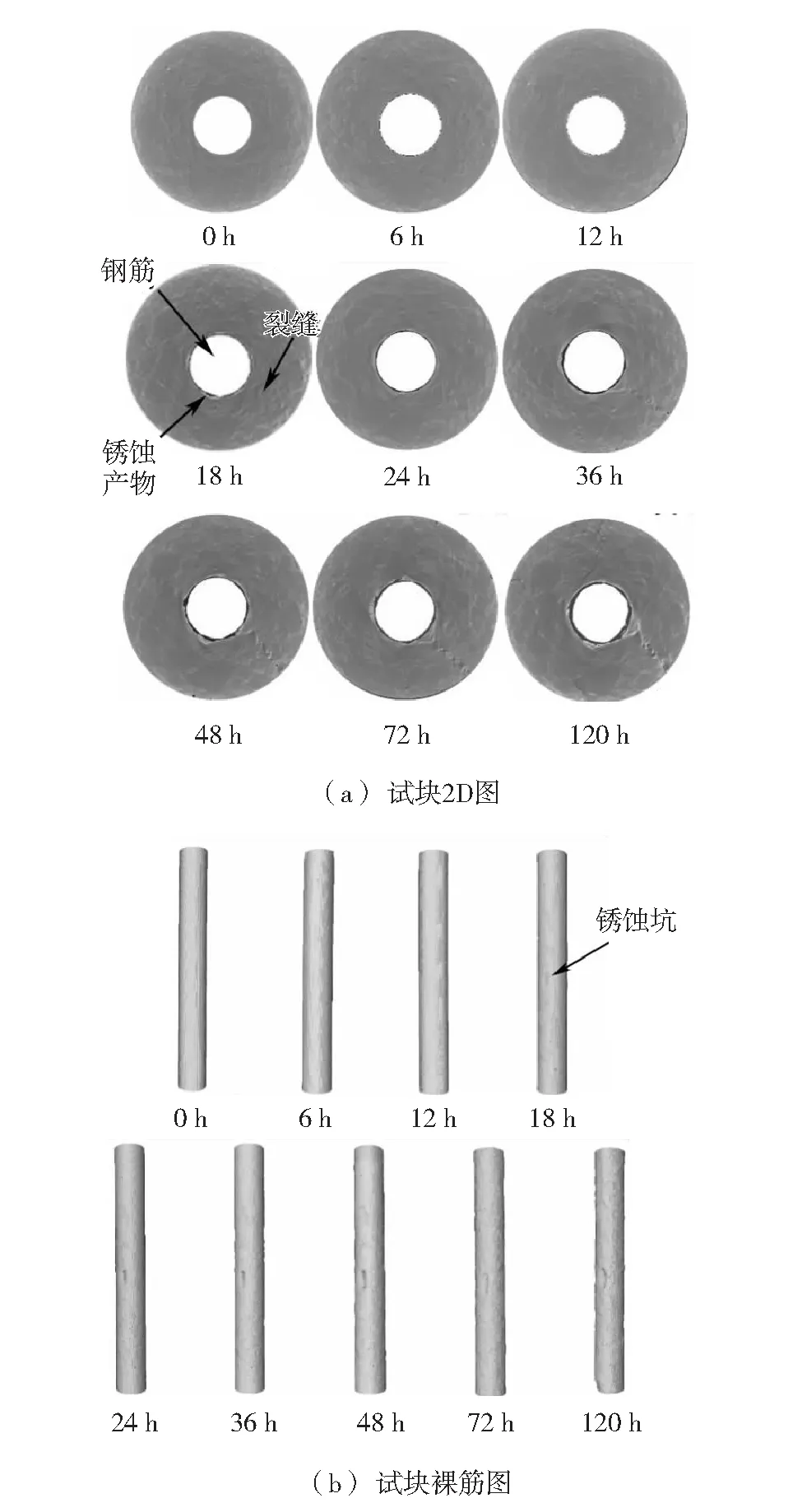

XCT相关处理图像见图4.从图4可以清楚看到钢筋表面锈蚀形貌的变化以及保护层锈蚀裂缝的发展过程,确定钢筋起锈和保护层开裂的时间.可将整个锈蚀过程划分为3个阶段:起锈期、锈胀期和开裂期.

第1阶段的通电时间为0~6 h.从图4(a)可见,在0 h的时候钢筋周围没有出现锈蚀产物,且图4(b)中对应图像表明此时钢筋表面是平整的.当通电试验进行到6 h时,从图4(a)可见,此时钢筋保护层完整,没有出现裂缝,但表面出现少量锈蚀产物.对应图4(b)中的裸筋图像可以看出,此时钢筋表面较为平整,没有出现明显锈蚀坑.因此,定义6 h为钢筋起锈点.

第2阶段的通电时间为6~18 h.第1阶段过后,钢筋开始锈蚀,从图4(a)中对应图像可以看到,在18 h之前,随着通电时间的增加,钢筋表面锈蚀产物逐渐增多,但保护层没有出现开裂.同时图4(b)中对应的图像可以看出钢筋表面逐渐失去平整.当通电时间达到18 h,可以在图4(a)中看到保护层出现细微裂缝,且图4(b)中钢筋表面出现明显的锈蚀坑.因此,定义通电18 h为保护层开裂点.

第3阶段的通电时间为18~120 h.在保护层出现细微裂缝后,随着通电试验的进行,由图4(a)可看到保护层裂缝进一步扩展,并且在试验后期出现新裂缝.图4(b)中钢筋表面原有锈蚀坑变大变深,新的锈蚀坑也逐渐产生.当通电试验结束时,保护层存在多条裂缝,且裂缝大多已贯穿保护层到达试块表面;钢筋表面由于锈蚀完全失去平整.

图4 试块锈蚀形貌变化Fig.4 Change of sample corrosion morphology

2.3 钢筋锈蚀质量损失计算

本研究通过XCT测试和法拉第定律对钢筋的锈蚀质量损失进行全过程量化.其中,基于XCT测试的钢筋锈蚀质量(mR)表达式为

mR=ρ×n×z

(2)

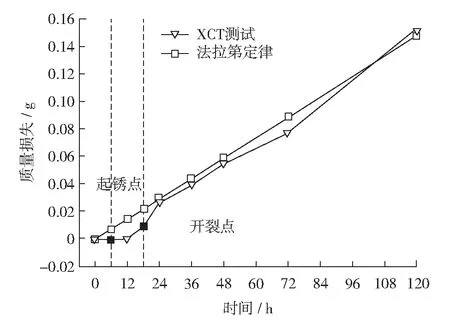

其中,ρ是钢筋密度;n是体素数量;z是体素尺寸.两种量化方式得到的计算结果如图5.从图5可以看出,在锈蚀过程前两个阶段,XCT测试得到的质量损失值都小于法拉第定律推导的理论损失值.两者之间的差距在第1阶段随时间不断增大,在第2阶段中期(通电12 h),这一差距达到最大,之后逐渐减小.在进入第3阶段后,通过两种方法所得的结果较为相近,且法拉第定律的理论推导值更大.

在第3阶段后期至通电结束时,虽然此时(通电120 h)通过两种方法得到的结果差距较小,但是出现XCT测试所得锈蚀质量损失值大于法拉第定律所得理论值的情况.

图5 钢筋锈蚀质量损失变化Fig.5 Change of mass loss of steel corrosion

2.4 电流有效系数

由图5可见,除了通电120 h测试的结果,其余测试点里钢筋锈蚀质量损失的XCT测试值都小于法拉第定律理论值,这说明通电过程中外加电流没有全部用于钢筋锈蚀,并非所有电子都参与了铁的氧化反应,存在部分电子参与了其余的化学反应[19].因此,本研究定义电流有效系数来衡量电流对于钢筋加速锈蚀的有效性,基于电流利用率研究各通电阶段的电流有效系数η, 计算公式为

η=ΔmR/ΔmF×100%

(3)

其中, ΔmR为基于XCT测试计算得到的每个阶段的钢筋锈蚀质量损失(单位:g); ΔmF为基于法拉第定律得到的每个阶段的钢筋锈蚀质量损失(单位:g).计算所得每个阶段的电流有效系数如图6.

图6 各阶段电流有效系数Fig.6 Current effective coefficient of each stage

从图6可以看出,在不同通电时间内,电流有效系数存在较大差异.在第1阶段,法拉第有效系数不足2%,处于相当低的水平.这是因为在通电前期,钢筋处于钝化状态,表面覆盖一层钝化膜.施加电流时,钢筋表面发生脱钝,对电流形成消耗[20].同时,由于前期钢筋表面存在钝化膜,而且钢筋周围氯离子含量低,部分电流被电解水反应所消耗,这在文献[11, 21]中也有类似观点,具体反应方程式为

2H2O → 2H2+O2

(4)

在第2阶段前期(通电12 h之前),虽然随着钢筋去钝化的进行,电流开始用于加速锈蚀,但是这部分电流只占总电流的很小比例,导致此时的电流有效系数仍然只有3%左右.在后期(通电12 h之后),电流有效系数出现明显增大.在保护层开裂点(通电18 h)前后,电流有效系数的增幅达到90%.出现这一增幅的原因是钢筋进入脱钝状态,钢筋锈蚀电位降低,被消耗在加速锈蚀的电流所占比例提高,钢筋发生氧化,

阳极:Fe-2e-→ Fe2+

(5)

阴极:2H2O+2e-→ H2+2OH-

(6)

在第3阶段,随着通电时间的增长,电流有效系数在90%左右波动,保持在较高的水平.这是因为锈蚀产物在钢筋表面处积累,产生的膨胀应力使保护层发生了开裂,并使裂缝扩展到保护层表面.贯穿保护层的裂缝为钢筋锈蚀反应生成的产物提供通道,产物可以通过裂缝到达试块表面,从而促进锈蚀反应的进行[19],增大了电流有效系数的数值.在第3阶段后期,电流有效系数达到102.82%,而有效系数的理论最大值为100%,说明在这个阶段钢筋的锈蚀质量损失不全是通电加速所导致.原因在于经过长时间的通电加速锈蚀,保护层裂缝数量增多,且裂缝宽度变大,空气中的氧气和水通过锈蚀裂缝与钢筋表面接触的面积变大,使钢筋在发生加速锈蚀的同时发生自然锈蚀反应[22],

阳极:2Fe-4e-→ 2Fe2+

(7)

阴极:O2+2H2O+4e-→ 4OH-

(8)

虽然钢筋在试验过程中实际发生两种锈蚀反应,但是通过XCT测试结果计算钢筋的锈蚀质量损失时,无法将自然锈蚀生成的产物区分开,所以式(3)中基于XCT测试所得的钢筋锈蚀质量损失ΔmR包含了自然锈蚀的结果,导致电流有效系数的计算结果出现大于理论最大值的情况.

因此,对于钢筋的通电加速锈蚀试验,利用法拉第定律对锈蚀质量损失进行理论推导不适用于全过程.从图5和图6可以看出,在保护层开裂后XCT测试结果与法拉第定律理论推导结果较为符合.结合电流在试验过程中的能量损失和钢筋自然锈蚀的影响,本研究认为这个时候外加电流基本消耗在钢筋的加速锈蚀反应上,通过法拉第定律对钢筋锈蚀质量损失的计算误差较小.

3 结 论

基于XCT技术和法拉第定律对钢筋通电加速锈蚀不同阶段的锈蚀程度进行研究,可知:

1)运用XCT技术可以实现钢筋锈蚀过程无损跟踪,实现锈蚀形貌可视化表征,以及锈蚀参数的量化计算.

2)通过对锈蚀损失进行量化计算,进一步分析通电加速锈蚀过程中各个阶段的电流有效系数发现,通过XCT测试得到的钢筋锈蚀质量损失与法拉第定律推导的理论值存在一定差别.

3)保护层开裂前后电流有效系数存在较大差别.保护层开裂前,电流主要被钢筋脱钝及电解水反应所消耗;保护层开裂后,钢筋自然锈蚀导致的锈蚀质量损失是电流有效系数计算的主要误差来源.在保护层开裂后,利用法拉第定律对钢筋锈蚀质量损失的理论推导较为准确.