“智能控制打壳系统”的研发与应用

张久海 丁维力|文

“智能控制打壳系统”从控制原理上完全改变了常规的打壳系统。经过现场长期的试验与试用证明,该系统节能效果显著,有效地解决了锤头不粘包问题,明显地延长了锤头使用寿命,降低了成本,大大减轻了劳动强度,提高了产品质量。该系统今后将会逐渐取代常规的打壳气缸,成为电解铝槽上比较理想的生产设备。

概况

目前电解铝行业槽上设备存在耗气量大(耗能大)、故障率高、锤头容易粘包、锤头的使用寿命较低、工人劳动强度大、检修费用高等诸多问题。针对上述问题,大连怡和工业有限公司对常规的打壳系统进行了长期跟踪观察,剖析与总结,经过反复研究和现场试验,研发出了具有自主知识产权的专利产品——“智能控制打壳系统”。

对于该系统用气量的消耗问题,从定性的分析到定量地给出,并经过生产现场反复试验,得到了比较理想的结果。通过对问题的分析、研究和试验,可以确认:打壳气缸的工作压力由高压降到低压(试验时压力从 0.6MPa 降到0.2MPa),完全可以满足现场生产要求,完全可以降低气体的使用量(波马定律可以证明并可以定量地计算出用气量)。通过这一阶段的分析与试验,“智能控制打壳系统”有效地降低了用气量,从而降低能源消耗。

关于延长锤头的使用寿命问题,通过长期的理论分析与现场试验,得到以下结论:锤头的使用寿命与锤头浸入电解质的深度、时间有关,即锤头浸入电解质的深度越浅,时间越短,就越不容易粘包,从而锤头的使用寿命就越长。这一结论经过长期的现场试验与观察证明,结论与实验结果是相吻合的,而“智能控制打壳系统”就是以这个结论为依据,设计、制造、开发出来的。大量的试验、统计证明,用这一结论设计、制造的打壳系统,锤头的粘包率明显降低,锤头的使用寿命明显提高,工人劳动强度大大降低,节能效果比较显著。

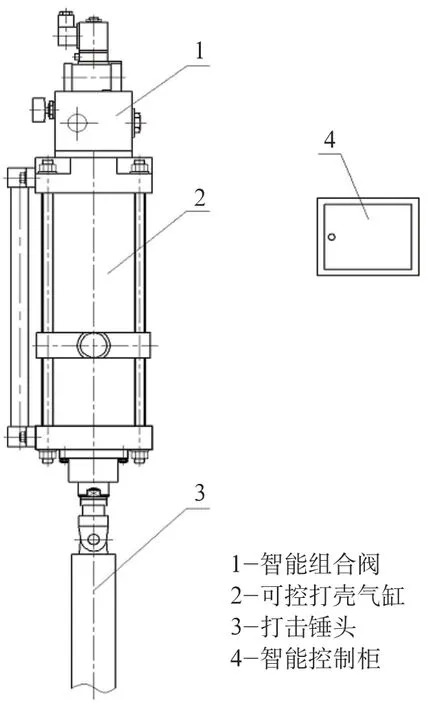

“智能控制打壳系统”组成与功用

“智能控制打壳系统”主要由四部分组成(见图1):①智能控制组合阀,②可反馈输出信号的可控打壳气缸,③打壳锤头装置,④智能电控柜。当智能电控柜④接到操控机发出的打壳指令,并将指令信号经过处理后,输出给智能组合阀①,智能组合阀①控制可控打壳气缸②带动打壳锤头③对电解质壳面进行有选择地打击(软壳面低压打,硬壳面高压打),然后根据反馈信号决定后续工作的进行。

“智能控制打壳系统”的动作程序

图1 智能控制打壳系统组成

目前国内电解铝厂打壳气缸的工作压力,就是气动系统的气源压力,无论壳面软硬,均设定为一种压力(0.6MPa)打壳,显然这是不合理的。实际上有99%以上的壳面只用0.2MPa 的工作压力,就可以将壳面打开,但是因为还有极少数的壳面或者电解槽出现异常情况时,0.2MPa 的工作压力是打不开壳面的(这种情况的概率不足1%),所以对于常规打壳缸,系统压力是不能降低的。大连怡和工业有限公司研制的“智能控制打壳系统”,能够根据电解质壳面的软硬,自动调节打壳气缸的工作压力。其工作流程见图2。

图2 智能控制打壳系统工作流程

当“智能控制打壳系统”接到操控机的打壳指令后,开始低压打壳(0.2MPa),当锤头接触到壳面时,对壳面的软硬进行判断,如果壳面是软的,壳面被打开后,锤头立即返回结束工作(大约有99%以上的壳面都可以在低压下被打开)。如果系统判断的壳面是硬壳面,并且壳面没有被打开,系统便自动进行调节,使系统处于高压(气源设定的压力0.6 MPa)工作状态,对硬壳面进行高压压壳,壳面在高压下被压开,锤头立即返回结束工作(这种情况的概率不足1%)。如果这种硬壳面用高压还没压开,系统开始用高压对壳面进行连续打击(连续打击的次数可以任意设定),如果硬壳面还没有被打开,说明电解槽或系统出现异常状况,系统开始报警。

“智能控制打壳系统”的特点与功能

1.“智能控制打壳系统”配有的智能控制组合阀,其结构是抗污染能力较强的座式结构,以适应恶劣的环境。

2.座式结构的智能控制组合阀,具有自动判断壳面软硬的功能,能够根据对壳面的判断结果自动调节工作压力。如果壳面较软系统自动调节为低压(0.2MPa)打壳,如果壳面较硬系统自动调节为高压(气源压力)打壳,以保证节能。

3.智能打壳气缸具有调节打壳深度和打开壳面后立即返回的功能,根据现场电解质壳面的位置,调节锤头的入液深度,根据反馈信号控制锤头打开壳面立即返回,以保证锤头不粘包或少粘包。

4.打壳气缸具有良好的缓冲功能,当活塞到达终点时能够平稳停止,以减少冲击,延长寿命。

5.打壳气缸具有可靠的气控长锁功能,该锁比常规的机械锁减少了每次动作都要碰撞锁头的问题,所以使用寿命更长。当停电或断气时,锤头能够可靠地停在上端,以保证锤头不进入电解液。

6.打壳气缸缸筒与前后端盖均采用防磁性较好、强度较高的铝合金材料。

7.智能打壳系统防尘、防磁效果比较明显,并能在200℃以内正常连续工作。

8.打壳气缸、锤头与机架之间具有良好的绝缘功能。

9.因采用智能控制,打击锤头选用特殊材料,因此锤头很少粘包。

10.锤头的使用寿命明显延长。

11.智能控制柜设有“触摸屏”,可以很方便地将现场的技术数据与参数直接通过触摸屏输给电控柜,以满足现场需要改变技术参数的要求。

12.智能控制柜设有单点的“自动/手动”切换功能,以满足现场需要手动操作打壳的需求。

13.智能控制柜设有“还原操控机控制”功能。当打壳气缸需要操控机控制时,便可切换到“还原操控机控制”功能。

14.“智能控制打壳系统”具有单点控制单点打壳功能。该功能完全克服了常规系统多点同时动作所造成的,动作快的点等待动过慢的点所造成的易粘包的弊端。

15.“智能控制打壳系统”具有按需打壳,按需下料的功能,以保证不粘包不堵料,从而延长锤头使用寿命。

16.“智能控制打壳系统”具有不结壳不打壳的功能。如果火口没有结壳,“智能控制打壳系统”就不用打壳,直接下料;当火口已经结壳,“智能控制打壳系统”便开始打壳,这样可以使得节能效果更加显著。

经济效益的统计计算

1.节约用气量

用“波马定律”对常规打壳系统与“智能打壳系统”进行绝热过程的分析与计算,将相关数据列于表1(气缸规格均为160/40-650)。

根据表1 数据,“智能打壳系统”节气率45.4%。

2.锤头的使用寿命

打壳锤头因为经常接触高温(960℃~1000℃)下的电解质与电解铝液,常规打壳系统的锤头因接触电解质深度较深,时间较长,所以平均每个锤头使用寿命只有6 个月左右,每台电解槽6 个锤头,每台电解槽每年可消耗锤头12 个。

“智能控制打壳系统”因为锤头入液浅,时间短,所以锤头的使用寿命至少18 个月(实际使用寿命更长)。

3.粘包率

常规打壳系统因锤头入液深度较深,入液时间较长,所以锤头极易粘包。锤头粘包后,靠人工将包清理掉,每班每台电解槽需要清理近10 个包。

采用“智能控制打壳系统”后,由于该系统有多种适应现场的功能,所以粘包数量可以大大地降低,根据统计计算实际粘包率可降低90%以上。

4.降低阳极效应系数节约用电量43%(统计计算)

多数阳极效应是因为堵料或者打壳不彻底致使下料不畅而发生的。

“智能控制打壳系统”具有多种适应现场的功能,所以可以减少阳极效应的发生。根据统计,阳极效应系数可以降低43%,则每年电解槽因阳极效应的减少而节约费用43%。

5.节约效应棒43%,节约效应棒产生的费用43%。

6.延长密封件使用寿命

常规系统的打壳锤头打入电解质内的深度一般在200mm 左右。“智能控制打壳系统”的锤头打入电解质内的深度一般在100mm 左右,工作行程减少了100mm,即减少了15%的行程,进而减少了密封件的磨损量,延长了密封件的使用寿命15%。

表1 常规打壳系统与“智能打壳系统”数据对比分析

表2 “智能控制打壳系统”不同行程数据对比分析

7.“智能控制打壳系统”其气缸行程减少了15%,节气率更高了。如表2所示。

根据表2,由于行程可调,“智能控制打壳系统”节气率又提高了8.4%。

8.总的效益

采用“智能打壳系统”后,总效益如下:

①因低压打壳节气率:45.4%。

②垂头寿命:至少18 个月。

③锤头粘包率:降低90%。

④阳极效应系数:降低43%。

⑤效应棒用量:降低43%。

⑥延长密封件寿命:15%。

⑦因行程减少节气率又提高了:8.4%。

以上数据是能够统计和可以计算的,而另外还有一些效益很难统计和计算,但效果很可观,如:

①锤头的使用寿命提高了,更换锤头的时间减少,检修费与人工费降低了,停产的时间大大缩减,从而使产量提高了。

②锤头的寿命提高了,锤头的溶化量相对减少,从而使电解铝的产品质量提高了。

③锤头不粘包或少粘包,使得工人的工作量显著减少,劳动强度大大降低。

④阳极效应减少了,电解铝的质量与产量相应提高,熄灭阳极效应所用的时间与人工费降低了。

结语

“智能控制打壳系统”不管是在理论分析上还是现场的实际生产试验中都收到了比较理想的效果。今后,“智能控制打壳系”将会逐步取代常规的打壳系统,进而成为电解槽上主要的、也是比较理想的打壳设备。