滑溜水减阻剂实验室评价及现场应用

张 乐 周福建 汪 杰 梁天博

(中国石油大学(北京)非常规天然气研究院, 北京 102200)

随着常规能源的消耗,非常规能源(如页岩气资源)受到越来越多的关注。页岩储层具有低孔、低渗等结构特性,勘探开采难度相对较大,绝大部分页岩气田必须进行储层改造才能取得较高的采收率[1]。目前,公认的页岩气有效开发手段就是大规模水力压裂技术,即通过滑溜水压裂液改造储层,其中减阻剂压裂液是专门针对页岩气储层研发的一种新型压裂液体系。与常规压裂液相比,减阻水压裂液能够产生更加复杂的几何网络结构裂缝,容易与地层天然裂缝连通,从而达到增产的目的。在此,结合国内外的研究现状,对减阻剂的现场应用、实验室评价及其优缺点进行综述。

体积压裂是非常规致密油气实现有效动用和效益开发不可或缺的工程手段。滑溜水具有摩阻低、伤害小、成本低、效果好的特点[2],可以满足大规模压裂施工的需求。与常规携砂液相比,滑溜水压裂液黏度很低,为了提高支撑剂的携带效果必须以较大的排量进行施工。受完井管柱和设备安全承压所限,井筒水力摩阻成为制约压裂施工规模的瓶颈。在清水中加入约1%添加剂配制而成的滑溜水,可以使压裂施工摩阻降低为清水的15~14[3]。在大排量下,使得滑溜水比清水能够呈现出更低摩阻系数的核心试剂便是减阻剂。

1 滑溜水减阻剂实验室评价

在大规模体积压裂施工过程中,现场条件多变,对滑溜水减阻剂的要求也不相同。在实验室研究中,通过不同的评价指标分析,对减阻剂的性能进行评价。常用的评价指标有减阻能力评价、配伍性评价和地层伤害评价等。

1.1 减阻能力评价

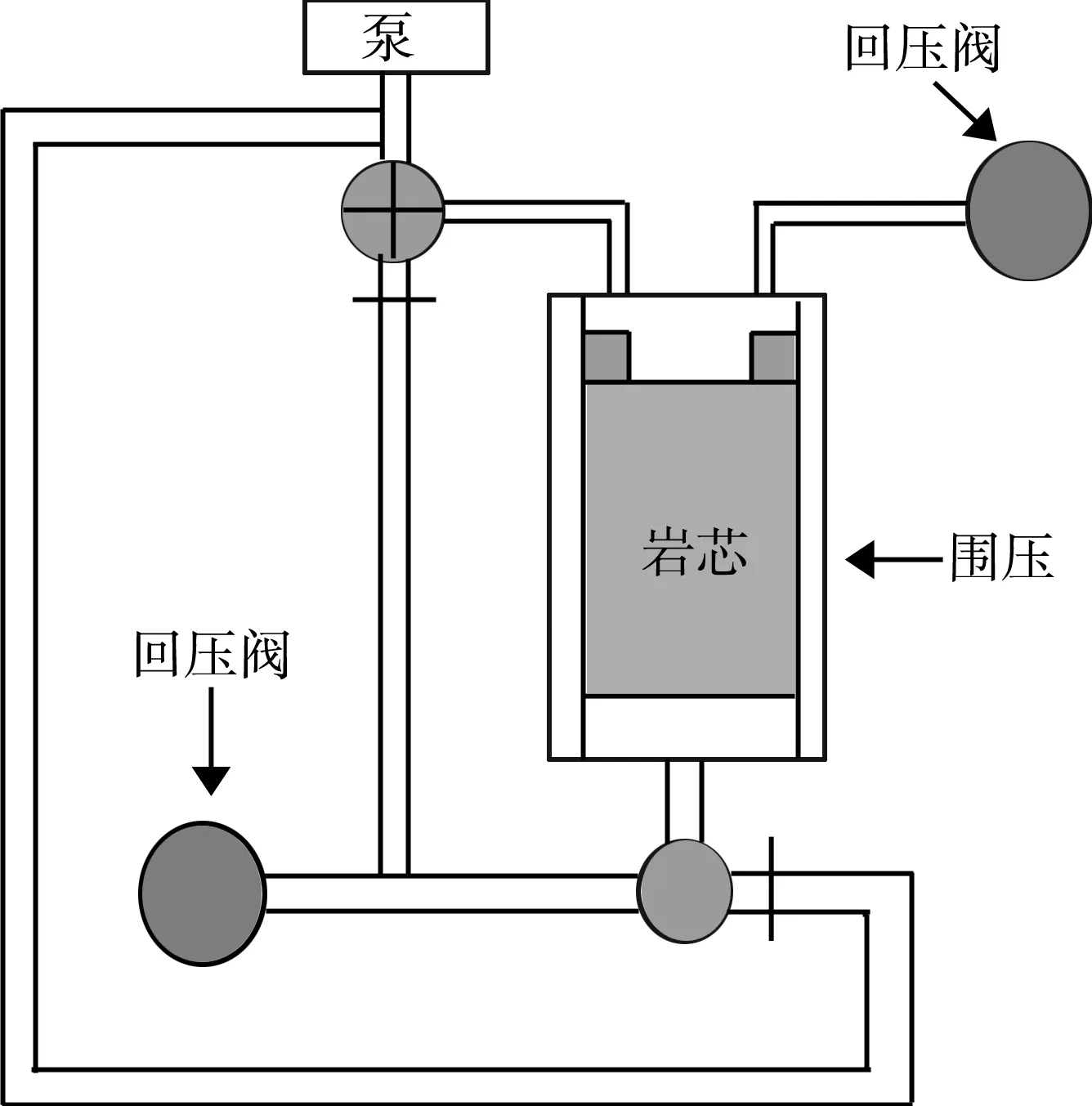

减阻能力是评价滑溜水最为重要的技术指标,准确估算压裂摩阻,对施工排量的设计十分关键。目前最常用的环路摩阻测试中,将样液按照设计速度泵入测试管汇,测量上下游压差,与纯水比较后计算出减阻率。图1所示为环路摩阻测试示意图[4-5]。

图1 环路摩阻测试示意图

测试减阻能力时,首先应在混合罐内装入适量的水,并开启仪器使水循环1 min,并检查压力计和流量计工作是否正常;再使用清水盐水循环5 min,以1 s为间隔记录第一次压差Δp0、温度、密度和流量;接着使用注射器将浆状减阻剂直接注入罐底,按照相同流量循环注入减阻剂水5 min,以1 s为间隔记录第二次压差Δp1、温度、密度和流量,并将注减阻剂的时间设置为0。最后计算减阻率[5]:

(1)

式中:F—— 减阻率;

Δp0、Δp1—— 前后2次记录的压差。

环路摩阻法测试作为测试减阻能力最广泛的测试方法,其装置简单,易于操作,但在其他测试平台应用的重复性不高。虽然可以运用相似准则建立不同管径的测试方法,但将评估结果准确应用于现场的介绍并不多见。

1.2 与其他添加剂的配伍性评价

根据不同的需要,滑溜水中常加入各类型的添加剂,不同的添加剂对减阻剂的影响不同。常用的添加剂包括黏土膨胀剂、缓蚀剂、抗菌剂等。由于施工条件不同,地层水中可能包含各种浓度不同的金属阳离子。各类金属阳离子对于减阻剂减阻能力的影响是不同的,因此地层流体与减阻剂存在配伍性问题[6]。对于配伍性的实验室评价[7-8],通常首先采用环路摩阻测试评价不同基液下的减阻能力,然后使用流变仪对添加不同添加剂的滑溜水流变性能进行测试。若体系中出现浑浊的情况,则需使用浊度测量仪测定添加不同添加剂时液体体系的浊度。

以Vilastic Instruments公司生产的VE流变仪为例,介绍评价方法。首先以200 rmin的速度混合搅拌30 min,准备好试样,单样测试,VE系统分析仪预热稳定30 min。装载流体样品之前,将水加入样品室,并确认腔室中无气泡存在;接着设置温度,设定温度变化幅度为-0.1~+0.1 ℃时就会进行流变性能测量。浊度检测可以通过哈希(HACH)水质检测仪来完成,将用测定样与空白样的检测结果进行对比。

1.3 地层伤害评价

在实践中,传统的瓜胶体系压裂液因其成本低廉而成为压裂液首选项。随着对滑溜水认识的不断深入,技术人员开发出了能显著减少地层伤害的减阻剂体系,但地层伤害始终是滑溜水无法回避的问题。地层伤害一般通过测定伤害前后渗透率的变化来确定。如图2所示[9],取岩心置于哈斯勒套筒中,顶部留有一定空隙的垫圈,以形成滤饼。首先,在地层温度条件下将7%KCl以5 mLmin的恒定流速渗透岩心样品,测定岩心样品的初始渗透率(K0);然后,将交联液以10 mLmin的速度注入岩心样品上部空隙中,当压力达到80 MPa 时即形成滤饼,流体流出回压阀。保持90 min后,将夹持器置于120 ℃温度下再保持24 h,使聚合物充分破胶,然后再将7% KCl以5 mLmin的恒定流速渗透岩心样品,反向测定伤害后的渗透率(K1),并计算伤害后渗透率与伤害前渗透率之比(K1K0),记为恢复渗透率。地层伤害较小的滑溜水,其恢复渗透率可以达到80%以上[10]。

图2 恢复渗透率测试仪示意图

2 滑溜水减阻剂的现场应用

与常规储层相比,页岩气、致密气等非常规资源的储层具有低孔和极低基质渗透率等特点,体积压裂被认为是实现非常规致密油气有效动用和效益开发不可或缺的工程手段。现场施工过程当中,针对不同的施工环境、施工要求对减阻剂提出了不同的要求。目前典型的现场应用有以下4种情况。

2.1 耐盐减阻剂现场应用

随着压裂用水量的大幅度增加,压裂供水问题受到越来越多的关注。相较于付费处理返排废液,直接开发适用于返排水的减阻剂则更加经济。以美国Marcellus和Bakken储层为代表的返排水具有极高的矿化度和阳离子含量,使得减阻效果受到很大影响。新型耐盐减阻剂由阳离子水包油聚合物及反转剂组成,反转剂实际操作中的反转效率很高,足以实现针对高矿化度返排水的有效降阻。

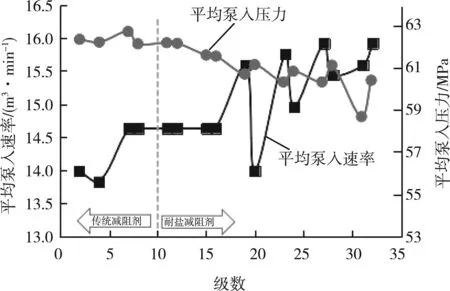

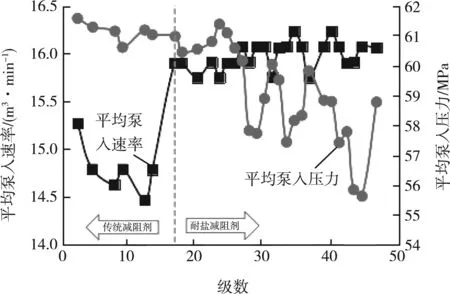

传统减阻剂大多为阴离子型减阻剂,在高矿化度水中无法伸展,减阻效果较弱。相比传统减阻剂,新型减阻剂在现场水源中性能更优异。实际施工操作中,在平均泵入速率下,当平均泵入压力不能充分降低时,通常会通过加大减阻剂浓度的方法来改善减阻效果;而在使用新型减阻剂时,不需要加大减阻剂浓度就可以降低平均处理压力,并提升平均泵送速度。如图3、图4所示,Marcellus页岩气藏的相关试验中,每个阶段的1#井、2#井均使用了传统减阻剂、耐盐减阻剂[11]。对于1#井,前10级使用常规减阻剂,之后使用新型减阻剂。可见平均泵入速率与平均泵入压力都迅速发生了变化,平均泵入速率大部分保持在14 m3min以上。在第20级时,平均泵入速率降至14 m3min以下,这是由于现场工作人员调整了反转剂与阳离子聚合物的比率所致。观察2#井可知,在前14级使用传统减阻剂时,平均泵入压力基本保持60~63 MPa的高位,而在之后使用新型减阻剂时,平均泵入压力降到60 MPa,相应平均泵入速率升到16 m3min[12]。

图3 1#井每级传统减阻剂、耐盐减阻剂的平均泵入速率与平均泵入压力

图4 2#井每级传统减阻剂、耐盐减阻剂的平均泵入速率与平均泵入压力

2.2 无残留减阻剂现场应用

水力压裂当中通常使用聚合物增加流体黏度,此过程常需泵送含有支撑剂的流体到井下以支撑产生的裂缝。通常使用硼酸盐或金属交联剂来增强流体黏度,以扩大裂缝宽度,并提高支撑剂悬浮和运输的能力[13]。使用破胶剂破坏交联凝胶体系和基聚合物,使其易于返排。 破胶后的返排是压裂作业中非常关键的环节,可以直接影响裂缝井的油气产量[14]。然而,传统的瓜胶体系产生的不溶于水的残留物会对地层带来严重污染,影响油井的渗透率。

新开发的液体压裂液体系是一种高性能无残留减阻压裂液体系,与传统的瓜胶基压裂液相比,有较强的再生导流能力和岩石渗透率,有助于降低井口压力,以保持泵送速率。该体系自2014年以来已在非常规储层开发中得到了广泛应用。

2.3 干粉减阻剂现场应用

通常使用的减阻剂是由长链聚丙烯酰胺(PAM)和作为反转剂的三元共聚物组成,为了降低运输成本,易于处理,减阻剂通常以PAM油包水聚合物的形式存在。这种形式的减阻剂必须经过反转、水合处理才可以使用,然而水合时间受现场条件影响较大,可能致使压裂过程中只有部分减阻剂完成水合处理。在不理想的条件下若要完成水合处理,就要加大施工压力,这样又导致更多的减阻剂被浪费,从而增加不必要的施工成本。

干粉PAM减阻剂可以很好地克服以上不足。除此之外,干粉减阻剂还能减阻溶液的结冰、凝胶和在工区的溢出风险。表1所示为干粉减阻剂与液相减阻剂的比较[15-16]。

表1 干粉减阻剂与液相减阻剂的比较

使用干粉减阻剂的最大问题是其能否在现场快速水化。针对此问题,SNF公司开发了一套移动混合水化和供给系统,应用效果显著。该套系统的主体设备是已获专利的聚合物粉碎装置,用于干粉减阻剂的快速水化;附加设备包括溶液罐、干燥储存容器、水泵等。该套设备可降低运营商的物流成本和劳动力成本,解决方案的成本也较低;另外,不需要修改压裂现场的设备或基础设施,该装置部件采用可更换式设计,维护方便、及时、高效。现场使用干粉减阻剂的处理压力通常约为37 MPa,而乳液减阻剂在等效浓度下的压力通常保持在48 MPa左右。在移动设备中用干粉减阻剂替换乳液减阻剂,成本更低。

2.4 连续油管作业现场应用

随着油田钻井作业深度不断加大,完井工作与干预越来越困难。连续油管的应用,可以实现狭小井内的便捷操作,并能提供安全保障和降低成本。通常在连续油管作业中,较高泵速下的作业效率更高;然而,重量、长度、井轨迹等参数限制了连续油管的使用。在现场作业中使用新的阳离子减阻剂,可以使连续油管应用更广泛。

新型减阻剂首次用于连续油管钻进作业[17],摩阻限制了钻井速度。根据实验室测试,与其他普通减阻剂相比,新型减阻剂可以提供更高的减阻性能。高速流体流量可以有效实现孔清洁,并确保电机运行良好,且降低立压可以减少连续油管疲劳。表2所示为连续油管作业中减阻剂施工概览,新型减阻剂的减阻效果优于工业标准减阻剂。其中,1#井使用了工业标准减阻剂,此减阻剂主要用于Marcellus页岩储层。

表2 连续油管作业中减阻剂施工概览

3 结 语

以减阻剂为主要组成的滑溜水压裂施工工艺在非常规油气资源开发方面的应用已经取得巨大成功,此方法的特点为大排量、大液量,减阻剂的减阻性能备受关注。除此之外,受其他助剂的添加以及现场施工条件的限制,减阻剂配伍性及耐盐性也是减阻剂设计制造必须考虑的因素。利用最常用的相似准则建立的减阻能力评价在其他平台上的重复性不高,现场施工应用效果不匹配,因此仍需探索更为成熟的实验方法。