微小型运载火箭发动机发展分析

钟 亚,刘党辉

(航天工程大学,北京 101416)

0 引言

当前工业技术、商业需求的发展推动了微小卫星的迅速发展,但发射成本居高不下严重制约了微小卫星的发展。近十多年来,一些机构和商业公司已经开始尝试解决微小卫星现阶段所面临的发射成本较高、准备周期长等问题。对微小型运载火箭来说,发动机成本约占火箭总成本的一半,而且研制发动机周期长,技术门槛高,是决定发射成本的核心因素。在寻求降低运载火箭成本的过程中,对运载火箭发动机新技术、新原理、新材料的研发,原有技术继承改进等是有效的途径。

本文结合近几年国内外航天机构和商业公司对微小卫星专用发射运载器的研究成果,对力求降低发射成本,提高发射机动灵活性具有代表性的方案进行归纳,并对其中关键发动机技术进行分析,为我国新型微小火箭发展提供借鉴。

1 发动机的继承改进

研制一型全新的发动机成本高,周期长,而对已发射成功的火箭的发动机增强改进可以有针对性的解决原有型号存在的问题,并能充分利用已有资源,从而降低发动机研制生产制造成本。

美国的“米诺陶”系列火箭基本上是美军方的导弹改良后得到的运载火箭,重新使用了由裁减武器条约而退役的导弹发动机,“米诺陶”I,“米诺陶”II使用LGM-30义勇兵导弹发动机,“米诺陶”III,IV及V结合使用LGM-118A和平守护者导弹固态燃料发动机。在2004年“米诺陶”IV运载火箭的发射成本就低至1 900~2 250万美元,这个价格远低于当时同等运力的运载火箭,这归功于其增压组件由政府提供使用,不需要修改或增加额外组件,降低生产制造成本。该火箭主要任务是向政府资助的有效载荷提供低成本高可靠性的发射服务。“米诺陶”IV前三级都是采用固体火箭发动机,利用TVA系统控制的可动喷管进行三轴姿态控制。第四级是“Orion38”发动机,为“飞马座”计划设计,用于“米诺陶I”。通用的设计特点、材料和生产技术使接下来的“米诺陶”V,VI降低了成本、提高了可靠性。

SpaceX公司的“猎鹰1”号二级小型液体运载火箭的一级由“Kestrel”发动机提供动力,该发动机技术源自阿波罗登月计划着陆引擎LEM。“Kestrel”是一种高性能可重复使用的发动机,给“猎鹰”1号火箭上面级提供31.1 kN的推力。

日本的“Epsilon”最初是作为2006年9月退役的“M-V”火箭的替代品,旨在为日本较小的卫星提供发射服务[1]。“Epsilon”2009年开始研制,其主要目标是研制一种便宜、简便、高性能的运载火箭,并于2013年9月成功实现首飞。“Epsilon”系列火箭没有选择研发一种新的发动机,而是采用已成功实践的“H-II”辅助火箭和“M-V”的上面级,如图1所示。在火箭结构方面也是使用从“H-II”和“M-V”继承的技术,在减轻火箭重量方面进行了改进[2]。

图1 运用“M-V”发动机技术的“Epsilon” 系列火箭上面级发动机Fig.1 Upper engine of “Epsilon” series rocket with “M-V” engine technology

“Epsilon-1”长24.2 m,直径2.6 m是“H-II”的一半大。可将1.2 t有效载荷送入几百千米的轨道。据NASA报道[3],“Epsilon-1”在2013年首飞之后进行了升级,并在2016年12月再次成功发射,在继承自动化检测技术的同时,降低发射成本,每次发射成本约为4 500万美元,发射频率也有所提高。一级使用“H-II”系列火箭的75 t SRB-A3固体火箭增压器,通过添加固体燃料辊控喷注器在上升期间进行姿态控制。“Epsilon-2”二级使用M-35代替首航M-34c,用固定优化喷管代替可延伸喷管,使得固体火箭发动机尺寸增加,同时可降低成本,另外,M-35可产生445 kN的推力,远超M-34c产生的327 kN推力,并且燃烧时间增长15 s。第三级“Epsilon”使用KM-V2c替代KM-V2b,同样是固定喷管替换可延伸喷管,相比于2013年的“Epsilon”火箭,在整体上增长2.6 m。利用更有效率的喷管设计,推进剂的效率提升许多,降低运载火箭发射成本[4]。

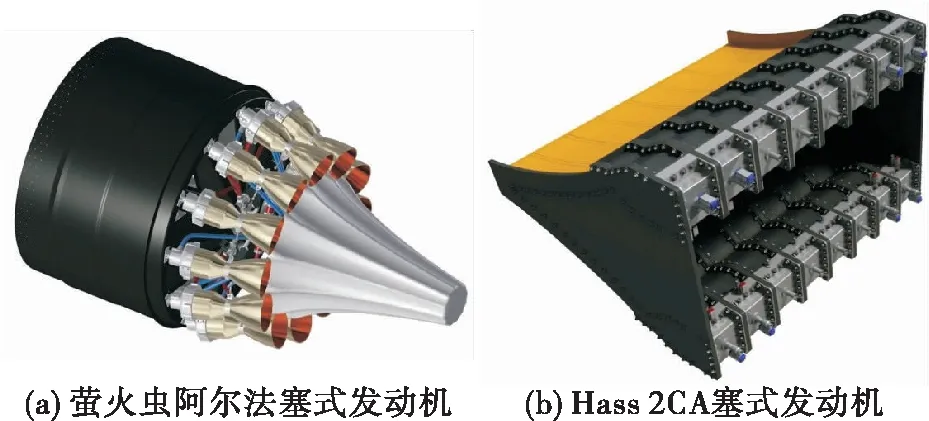

2 塞式发动机的创新应用

近几年,一些国外公司将目光投向一种先进的液体推进剂发动机——塞式发动机,其将轴对称塞式喷管、环形燃烧室、常规涡轮泵、涡轮机驱动气体注入到喷管基座的排气系统以及燃烧分离周期结合起来,构造一种全新的发动机[5]。该新型发动机是传统发动机长度的1/4,使用塞式喷管能够适应高度的变化,在高低空都具有出色的性能,相比于常规火箭发动机具有很大优势。尽管塞式喷管在空气动力推进领域并不新鲜,但是在火箭推进领域还是首次应用。将其引入运载火箭领域旨在简化运载火箭的结构,从而达到高可靠性和降低成本的目的。现阶段具有代表性的是“萤火虫阿尔法”火箭和ARCA空间公司的“Haas 2CA”火箭。

美国的“萤火虫阿尔法”小型运载火箭使用恒定挤压液氧甲烷发动机[6],液氧甲烷比冲仅略逊色于液氧液氢,恒定挤压安全性高而且性能可以达到要求。其一级使用9台发动机并联构成气动塞式(Aerospike)喷管,喷管以传统钟型喷管切成两半为基础,而后拉伸形成具有半喷管的环,构成喷管的整体结构。当火箭发射时,气压使热气体保持在类似钟型喷管壁的一侧。随着航天器的升高,“喷管”的形状会随着空气压力的改变而发生改变,从而保证发动机的效率,气动塞式喷管解决了传统钟型喷管只能在特定高度上保持较高效率的问题。

“萤火虫阿尔法”和ARCA航天公司的“Haas 2CA”不约而同的采用了塞式发动机,“Haas 2CA”采用的线性塞式发动机(如图2)是目前正在开发的最先进轨道发射器火箭发动机。

由于其能够自动适应高空压降,在几乎所有飞行水平下均能达到最佳性能,因此比其他火箭发动机使用燃料少30%。该发动机旨在保证低成本的基础下实现高性能。通过16个节流燃烧室来实现推力矢量控制,改变各室混合比。ARCA计划2018年进行首飞,一旦成功,“Haas 2CA”将成为历史上首个单级入轨运载器,并且成本预估只有100万美元。成功的关键在于线性塞式发动机,飞行器在飞行中自身进行调整,从低空引擎转换为高空引擎。要想实现单级入轨,必然要使用一种可以在各个高度都保持高效率的发动机,塞式发动机正适应这种需求。

由于汉江流域水资源开发利用任务重,涉及防洪、供水、发电、航运、生态各方用水权益和各部门利益,为完善流域管理和区域管理相结合的水资源管理体制,需要建立汉江流域由各省参加的流域水资源管理和保护联席会议制度,建立跨区域、跨部门、跨行业的协作体制和信息共享机制,协商协调解决汉江流域水资源管理与保护的重大事宜。

图2 两种塞式发动机Fig.2 Two kinds of aerospike engines

该新型发动机的研究目前还处于不断发展的过程中,各国航天机构力求在降低生产制造成本的基础上提高发动机各项性能。

3 超燃冲压与组合循环发动机

上世纪50年代,各国已着手开展对超燃冲压发动机的研究,最初的应用目标在于实现单级入轨的飞行器、远程高速飞机和远程高超声速导弹[7]。与传统发动机相比,超燃冲压发动机具有结构简单、重量轻、机动性好、比冲高等特点。传统的吸气式发动机在工作过程中需要氧气,而运载火箭从点火开始就需要燃料和氧化剂的消耗,进入太空后,外部氧气含量不足以支持燃烧,这就需要运载火箭携带足够的推进剂,往往推进剂的重量会占到发射总重量的50%以上。超燃冲压发动机的原理就是在攀升过程中从大气中获取氧气。放弃携带氧化剂从大气中获取氧气。图3为固体火箭超燃冲压发动机构型,拥有两个燃烧室(超声速燃烧室和固体火箭燃烧室),固体燃料首先在其燃烧室内燃烧,燃后气体与超声速空气在超声速燃烧室二次混合燃烧,产生高温燃气,经喷管膨胀后产生推力[8]。

2016年11月17日BBC网站披露,澳大利亚昆士兰大学正在研究一种三级入轨运载器——“SPARTAN”,目标是将500 kg卫星送入轨道,并降低发射成本。一级为可重复使用的火箭助推器ALV(Austral Launch Vehicle),将运载器送到25 km高度,速度到达5 Ma,二级由超燃冲压发动机提供动力,飞行2/3航程,在此过程中发动机可以充分利用空气中的氧气,进入外层空间后分离,由第三级继续工作。重复使用的ALV和第二级超燃冲压发动机使得该系统95%可重复使用,降低成本。

图3 固体火箭超燃冲压发动机工作机理Fig.3 Working mechanism of solid rocket scramjet engine

“SPARTAN”的选择很明显,因为超燃冲压发动机工作时需要首先达到一定的初速度,所以现阶段超燃冲压发动机还不能够单独运用到运载火箭发射中。因此,在航天方面超燃冲压发动机多是组合使用,像火箭基组合循环(RBCC)以及涡轮基组合循环发动机(TBCC)。其中涡轮基组合循环发动机适用于马赫数5~8的高超声速飞行器,不适合用于运载火箭,这里不做讨论。火箭基组合循环发动机以火箭/双模态冲压组合发动机为代表,已开始进入应用研究的飞行试验阶段。RBCC是对火箭发动机、亚燃冲压发动机和超燃冲压发动机的整合。工作模态分为:引射、亚燃冲压、超燃冲压和纯火箭模态[9]。将火箭发动机高推重比、低比冲的特点和吸气式发动机低推重比、高比冲的特点结合起来,扬长避短,进而达到高效和经济的特性。

早在2000年,Aerojet公司就成功完成对Strutjet基于火箭组合循环发动机的试验。在飞行过程中,Strutjet发动机首先是引射模态,加速到3 Ma后,进入冲压模态,达到8 Ma后,转为纯火箭模态,在大气层外继续加速。因为大气提供了大部分的氧化剂,相比于普通运载器,运载器重量能降低大约一半,相应的运载能力提高,成本降低。NASA的ISTAR发动机基于Strutjet发动机,于2015年开发出全尺寸实用发动机[10]。

推进剂质量的减少以及不局限于只能在大气内飞行等特点,RBCC必将在未来运载器的市场中占据一席之地。对于微小型运载火箭来说,RBCC的工作模式和特点符合微小型运载火箭低成本灵活高效的需求。

4 发动机3D打印技术

2015年4月15日,硅谷公司在加利福尼亚成功进行火箭试验,虽然飞行时间很短,但是这是人类历史上第一次运用3D打印技术打印火箭发动机,并成功采用陆基发射方式发射成功。2017年5月24日,火箭实验室公司的“电子”号小火箭首飞,此小火箭是专门面向小卫星市场,提供低成本、轻便的发射服务[6]。

“电子”号是一种小型火箭,使用碳复合材料作为主体,用于向国际空间站发射有效载荷。发射成本约490万美元,“电子”号小火箭中最具代表的是其革命性的发动机设计。其一级采用9个小型液体推进发动机,二级使用1个相同发动机,该发动机以新西兰科学家欧内斯特·卢瑟福(Emest Rutherfod)命名,单个“卢瑟福”发动机在真空中能够产生22 kN最大推力,用独特的电动泵压式的发动机取代了传统涡轮泵增压发动机,在降低总体重量的同时提高了发动机的效率。对于“电子”号火箭来说,每级的单个发动机可产生超过8.5 kN的点火推力,随着高度的上升,推力可增加到略大于10.2 kN。二级的发动机经过真空优化可产生最大11.2 kN的推力。

这款发动机采用3D打印技术方式,主要部件包括阀门、喷注器、泵以及发动机腔室全部都是3D打印而成,并且整个打印过程只需24 h。如果采用传统手段制造,则需要长达一个月的时间。在燃料和氧化剂从推进剂贮箱下流入燃料和氧化剂泵中时,电机驱动泵为推进剂增压。每个发动机的泵由直流电动机驱动,驱动泵电动机由锂聚合物电池组供电。独特的电驱动设计取代了传统燃气发生器发动机中使用的涡轮组件,节省了推进剂的消耗,提高了发动机的效率。

在发动机启动时,液氧从推进剂贮箱进入氧化剂电动泵泵后,直接进入发动机燃烧室;煤油也从其贮箱进入燃料电动泵,不同的是在到达燃烧室之前,先经过身部冷却通道换热,如图4所示。基于3D打印技术以及电驱动的方式,“卢瑟福”发动机效率可以达到95%,符合未来航天低成本高可靠性、快速响应的发展方向。

图4 “卢瑟福”发动机及工作机理Fig.4 “Rutherford” engine and its working principle

3D打印技术在航天发动机制造领域的应用,不仅局限于小型运载火箭,除“电子”号小型运载火箭的“卢瑟福”发动机外,在大型运载火箭发动机制造中也得到充分运用。在2014年,Aerojet Rocketdyne宣布,使用3D打印技术直接制造出一台完整“迷你型Banton”液氧/煤油发动机并成功通过测试。AR1火箭发动机主喷注器完全使用3D打印技术制造,仅此一项就减少零部件9个月的制造时间,降低70%成本。SpaceX公司在2013年使用镍铬合金材料,运用3D打印技术制造SuperDraco火箭发动机推力室,此发动机十分复杂,运用传统制造技术很难加工,制造成本和周期长,EOS可打印高强度先进合金的能力正是解决这个问题的关键。2018年1月发射的“猎鹰-9”火箭上也有很多3D打印的零部件。

5 发动机新材料技术

先进复合材料ACM(Advanced Composite Materials)具有优异的性能,在航天发动机方面得到广泛应用。C/C复合材料属于高性能、功能复合材料,具有高强度、高模量、高断裂韧性及隔热性能良好等优异特性,在2 000 ℃以上的非氧化环境下具有轻质,高强度的特点,因此可以用于运载火箭发动机喷管制造[8],可大幅度减小喷管的质量,简化喷管结构,提高系统可靠性。C/C复合材料导热系数低,选择其作为火箭发动机喉衬不会像钨渗铜喉衬一样易产生Al2O3沉积层,效率高。C/C复合材料与石墨材料相比,性质相似,但是抗热震能力强,在工作时间较短的中小型发动机上可以采用石墨材料,在其他火箭发动机上,石墨材料就会差很多,C/C材料就更加合适。由于3D-C/C复合材料以碳纤维三维编织物为增强体制得,一次编织成型、不需要缝合和机械加工,纤维贯穿材料长、宽、高三方向形成三维整体网状结构,不仅可以等效替换传统金属件,而且能够根据复合材料的特点进行灵活的优化,因此已成为航天、航空等高科技领域的重要新型材料[12-13]。

上世界80年代,西欧采用SEP研制的螺旋形状碳布铺层2D-C/C扩张段。日本的“Epsilon”系列运载火箭一级使用“M-V”的发动机,SRB-A喷管使用3D-C/C复合材料具有整体喉衬入口段的钟型喷管,采用整体碳纤维-环氧纤维缠绕壳体[12]。美国CASTOR120,ORBUS2,日本的M系列(M14,M25)都是用于小型固体运载火箭的发动机,喉衬采用C/C复合材料。印度的S7HPM,M34发动机喉衬使用石墨材料。

发动机燃烧室壳体中烧蚀层和隔热层对材料的要求很高。目前,发动机燃烧室壳体材料经历了4代发展过程,分别为金属材料、玻璃纤维复合材料、有机芳纶复合材料、高强中模碳纤维复合材料。近年来,用高强度碳纤维编制缠绕增强塑料制成火箭发动机燃烧室壳体受到广泛重视,C/C复合材料具有强度/质量大的优势,用之可以较大幅度地改善火箭发动机燃烧室壳体的性能[13]。

意大利研制的“vega”是一个四级小型运载火箭,作为“阿里安(Ariane)5”火箭和“联盟号”的补充,火箭一级发动机为P80FW,采用碳纤维增强复合材料纤维缠绕壳体。二、三级发动机为Zefiro 23和Zefiro 9也采用碳纤维缠绕复合材料,但采用的纤维有所不同,P80壳体使用M30S纤维,二、三级壳体采用T1000G,可以满足更严格的质量比要求。我国玻璃纤维/环氧、芳纶/环氧ACM及碳ACM等材料的发动机燃烧室壳体已应用于航天运载器[14]。

6 结束语

微小卫星如火如荼的发展,发射需求的不断增长,带动微小型运载火箭及其关键技术的发展。发动机作为其中成本占比最高,最关键也是最困难的部分,一直是各国关注以及亟待寻求进展的部分。对原有技术的继承与发展、新型发动机的设计研发、先进制造技术研制,都应考虑这些方面的得失。据此对我国微小型运载火箭发动机的发展提出一些建议:

1)继承改进原有火箭发动机。充分利用已有资源,对原有技术继承应用、创新应用,降低研制生产成本。

2)开发新型微小火箭发动机。塞式发动机运用到单级入轨火箭中可达到降低发射成本,提高可靠性的目的。我国的超燃冲压发动机在高超声速飞行器方面也在开展试验,但是将超燃冲压发动机应用到航天领域还缺乏创新点,尤其是对RBCC的研究起步比较晚,国内应及早制定相应的发展战略,紧跟国际动态。

3)发展先进制造技术和先进复合材料。3D打印制造技术的应用针对解决复杂零件生产以及生产周期长的问题有明显的优势;开发具有高性能、功能性先进复合材料及其制造工艺,从而提高火箭发动机的性能、可靠性。