振兴二矿煤层注水技术应用及效果分析

郭军杰,邹友平,周和军,田锦州

(1.河南工程学院 安全工程学院,河南 郑州 451191;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.煤炭科学研究总院 开采研究分院,北京 100013)

受嵩山地质构造影响,振兴二矿煤层属于三软不稳定厚煤层,工作面煤岩体松软破碎。开采时,工作面粉尘较大,矿压显现剧烈,煤壁易片帮,这些问题对该矿的安全生产影响较大,也严重危害工人的身体健康。为此,该矿采取煤层注水技术措施,积极探索煤层注水对这些问题的改善作用,保障矿井安全生产和工人身心健康。

众多学者对煤层注水技术进行了大量的研究,取得了丰富的研究成果。张九零[1]等认为煤层注水具有降尘和防瓦斯的效果;卢国斌[2]等对东荣二矿煤层的注水参数进行数值模拟,确定了合理的工艺参数,提高了煤层注水效果;李宗翔[3]等对段王矿煤层的可注性指标进行了实验,制定了利用瓦斯抽采钻孔进行煤层注水的方案;李伟国[4]等对软煤层综采工作面实施动静压间隔式混合注水方式,取得了良好的降尘效果;韩红强[5]等利用煤层注水技术观察了对三软不稳定煤层的工作面煤壁片帮改善效果,认为煤层注水具有一定的防片帮作用;杨志祥[6]采用包括煤层注水在内的综合粉尘防治技术,对工作面粉尘防治进行了研究;张健[7]等采用分段封孔注水技术,有效提高了综掘工作面粉尘防治效果;任文涛[8]对深部低孔隙率煤层高压注水防治冲击地压进行研究,认为煤层注水具有防治冲击地压的作用;杨磊[9]等认为煤层注水是综采工作面防尘、预防煤壁片帮的有效措施之一;彭亚[10]等基于煤体物理化学实验,优化注水参数,提高了防尘效果;谢建林[11]等对煤层注水的效果及对综采工作面粉尘浓度和粒径分布的影响进行了研究;孙亮[12]对煤层注水降低矿井工作面矿尘浓度进行了论证;徐恒恒[13]对新桥矿业2502采煤工作面进行煤层注水实验,对采煤工作面的湿润范围与注水的压力大小进行了研究。这些研究成果丰富了煤层注水技术理论,具有很好的现场指导作用,但是对在三软不稳定厚煤层条件下利用煤层注水技术研究降尘、卸压和防片帮综合效果还不多。

根据振兴二矿的煤层地质条件,积极探索适合该矿的煤层注水技术,综合治理该矿工作面粉尘较大、支承压力大、煤壁片帮严重的问题,具有重要的安全意义和社会价值。

1 煤层地质条件

振兴二矿可采煤层为山西组的二1煤层,颜色大体为暗黑,色泽较暗,硬度小。由于断层对此处的影响,二1煤层底部不平坦,高低起伏,整体上煤层呈现为西厚东薄的态势,质地松软,手能碾碎。试验工作面大体上构造为单斜态势,煤硬度较小,松散不易结块。工作面走向长780m,倾向长110m,面积约85800m2。

2 注水工艺方法及参数

2.1 煤层注水方式及其选择

根据振兴二矿煤层的可注水性结论可知,该矿综采面可以进行注水。煤层注水有多种方式,大致可分为长孔注水、短孔注水、深孔注水和巷道钻孔注水4种类型[14],且不同煤层宜选用合理的注水方式。在查阅相关注水资料和综合考虑该煤层的实际情况的基础上,本煤层应用深孔高压注水。

2.2 注水工艺方法的确定

2.2.1 煤层注水钻孔位置的确定

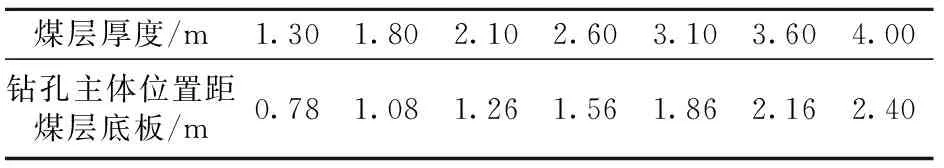

参考振兴二矿工作面巷道的断面大小、煤体自然渗透率等情况,一般钻孔位置不超过该工作面煤厚的3/5,具体钻孔位置与底板的关系可参考表1。

表1 不同厚度煤层注水孔主体位置距底板高度

根据表中的标准可得,注水孔主体位置距底板高度为4.57×0.6=2.742(m),取2.8m。

2.2.2 钻孔直径

煤的坚固性系数、煤体裂隙、注入水的多少等条件是影响钻孔直径的因素。根据该矿工作面煤层硬度较小、手捏即碎等特征,选择50mm孔径较合适。

2.2.3 钻孔长度

考虑该工作面的实际情况采用单向伪倾斜下向孔,钻孔长度计算公式为:

L=Lg-M

(1)

试验工作面长度为110m,故钻孔长度为80m。

2.2.4 钻孔间距

在实际煤层注水应用中,一般通过实践来确定钻孔间距。我国煤层注水采用的钻孔间距多为10~25m,综合考虑布置钻孔间距为15m。

2.2.5 钻孔角度

为了防止工作面煤壁片帮,一般取注水孔的水平倾角为60°~70°[14]。根据实际情况,取70°。钻孔角度大约为13°,使钻孔一直保持在煤层内,避免钻穿底板。

煤层注水钻孔布置平面见图1。

图1 煤层注水钻孔布置平面

2.2.6 封孔方式及深度

封孔是否合理直接影响综采面注水的效果,在参考水泥砂浆封孔的条件下,选用水泥水玻璃进行封孔。国内外通常是根据实验或者实地检测来确定合理的封孔深度,设计封孔深度10m。

2.3 注水参数

2.3.1 注水压力

考虑到综采面埋藏深度较大,且煤的硬度较小,根据相关的统计资料整理出一个注水压力与开采深度的关系式:

P0=156-78/(0.0001H+0.5)=9.6(MPa)

(2)

式中,P0为煤层注水的最小压力,MPa;H为开采深度,m。

计算出的注水压力最小为9.6MPa,考虑到工作面的实际情况,故将注水压力设为5~20MPa。

2.3.2 吨煤注水量

吨煤注水量的取值与多个因素相关,包括煤的自然透水率、煤的软硬程度、降尘和卸压效果等。通常,厚煤层q=0.025~0.04m3/t、中厚煤层取q=0.015~0.03m3/t。根据煤层的实际情况,取吨煤注水量q=0.02~0.025m3/t。

(1)单孔注量

Q上限=LgBMρq=120×15×4.57×1.48×0.025=304.4(m3)

(3)

Q下限=LgBMρq=120×15×4.57×1.48×0.02=243.5(m3)

(4)

式中,Q为1个钻孔的注水量,m3;Lg为工作面长,m;B为钻孔间距,m;M为煤层厚度,m;ρ为煤的密度,t/m3;q为吨煤注水量,m3/t。

(2)每米钻孔有效流量

参考振兴二矿其他工作面的每米钻孔有效流量以及结合试验工作面的具体情况,该工作面每米钻孔有效流量定为40~50L/h。

(3)注水时间

T上限=Q/V=Q/LU=304.4/(80×0.05)=36(h)

(5)

T下限=Q/V=Q/LU=243.5/(80×0.07)=15(h)

(6)

式中,T为注水时间,h;Q为钻孔注水量,m3;U为每米钻孔有效流量,(m3/(m·h-1));L为钻孔长度,m;V为钻孔流量,m3/h。

3 注水效果综合分析

3.1 煤层注水降尘效果

3.1.1 测尘位置选取

采样的一般选择规则如下:样点一般设在井下作业人员易接触且较典型的地方;采样点位置,通常设在井下工人工作区域,该区域要大体满足矿尘沉积在巷道或者悬浮在空中都比较均匀的条件;移动式产尘点的测尘区域选择,通常将采样器放在移动设备上或置于工作面上具有代表性的地点。采样点示意见图2。

图2 采样点示意

3.1.2 监测结果分析

在井下选取6个采样点来评价煤层注水的降尘效果,检测各个采样点注水前后的粉尘量,然后计算其降尘率大小。测定结果见表2。

表2 注水前后粉尘浓度测定平均结果及降尘率

根据表2得出,煤层长孔注水能有效降低工作面产生的粉尘,有一定的降尘效果。6个测点的降尘率在67.2%~71.6%之间,平均降尘率是69.2%。

3.2煤层注水卸压效果

在工作面选取6个测点,分别测量注水前后应力大小,从而可知该工作面实施注水后对煤体卸压的效果大小。测定结果见表3,并得到注水前后采面前方支承压力分布情况变化折线图3。

表3 注水前后测定结果

图3 注水前后支承压力分布情况变化

由图3可知,煤层注水前压力峰值是38MPa,注水后压力峰值是25MPa。由此可知,通过对该工作面进行煤层注水可以起到一定的卸压效果。注水后,工作面煤壁片帮问题得到一定程度的改善。

4 结 论

通过现场实施煤层注水技术措施,并分析了注水后降尘率及煤体卸压等方面的效果,为解决三软不稳定厚煤层综采工作面煤尘高、支承压力大的问题提供经验。

(1)具体分析了试验工作地质条件,合理确定了注水工艺和参数。

(2)通过对综采工作面实施煤层注水后,很好地解决了工作面煤尘过大的问题,6个测点的降尘率在67.2%~71.6%之间,平均降尘率是69.2%。

(3)通过支承压力测定,煤层注水后煤体的物理性质发生显著改变,注水前煤体压力峰值为38MPa,注水后为25MPa,煤体卸压达到34.2%,工作面煤壁片帮现象得到较好的改善。