切顶卸压工作面底板采动破坏实测研究

许延春,罗亚麒,张书军,张罗迅,郭文砚,范明宇

(1.中国矿业大学(北京)资源与安全工程学院,北京 100083;2.国家煤矿水害防治工程技术研究中心,北京 100083;3.河南焦煤能源有限公司 九里山矿,河南 焦作 454173)

我国华北型煤田主要为石炭二叠系煤田,回采工作面多受煤系地层基底巨厚奥陶系灰岩强岩溶含水层的威胁,带压开采成为实现承压水上煤炭开采的普遍方法[1-2]。工作面在回采过程中由于受到支承压力作用,会造成底板岩体的损伤和破坏,使得底板隔水性减弱,增大了突水事故发生的可能性[3-4]。因此,正确认识煤层开采对底板的扰动特征,对于煤矿防治水措施的制定以及实现矿井安全高效生产都是至关重要的。

通过预裂爆破进行切顶卸压能够减小工作面初次来压步距,改善巷道围岩应力状况,降低应力集中系数,因此被广泛运用于冲击地压改善、瓦斯突出防治、高应力巷道维护等领域[5-7],但是切顶卸压对于底板破坏的影响却鲜有研究。鉴于此,利用特制电极电缆对采取切顶卸压措施的河南焦煤集团九里山矿14141工作面进行了底板钻孔直流电法观测,分析得到煤层开采底板破坏参数,并将其与未考虑切顶影响的统计公式计算值和理论公式计算值进行对比分析。研究成果扩展了对不同条件下煤层开采底板破坏特征的认识,为类似工作面的水害防治工作提供更为科学的依据。

1 工程背景

1.1 工作面概况

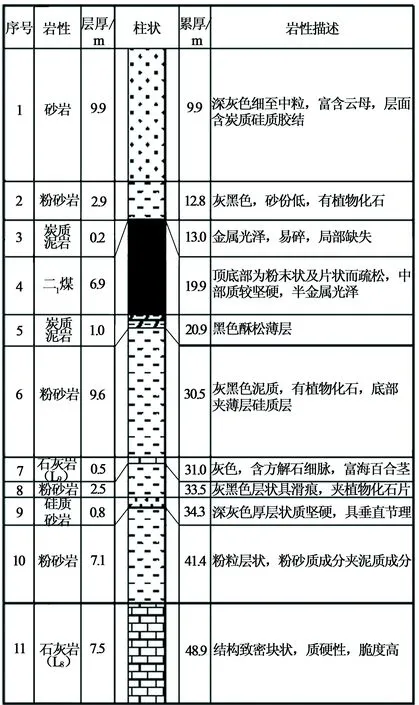

河南焦煤集团九里山矿14141工作面位于九里山矿一水平14采区西翼下部,所在区域地面标高+90.47~+93.56m,煤层顶板标高-181.98~-235.80m。工作面走向长度约748m,倾斜长度111m,开采的二1煤层平均厚度6.9m,平均倾角9.5°。14141工作面直接底为平均厚度约1.0m的炭质泥岩,老底为平均厚度约9.6m的粉砂岩,煤层底板综合柱状图见图1。底板直接充水含水层L8灰岩含水层厚约7.5m,水压在1.5MPa左右,底板隔水层厚度约21.5m,经计算突水系数为0.07MPa/m,大于构造块段突水系数的临界值0.06MPa/m。工作面采用倾斜分层走向长壁综合机械化采煤法,顶分层沿煤层顶板回采,平均采高3.5m,架后人工铺设金属网假顶,采用全部垮落法处理采空区顶板。

图1 14141工作面综合柱状

1.2 切顶卸压工程概况

为了解决14141工作面顶板压力问题,减轻工作面初次来压对作业人员和设备安全造成的影响,同时降低回采过程中运输巷的支承压力,在14141工作面开切眼以及运输巷顶板进行深孔预裂爆破。

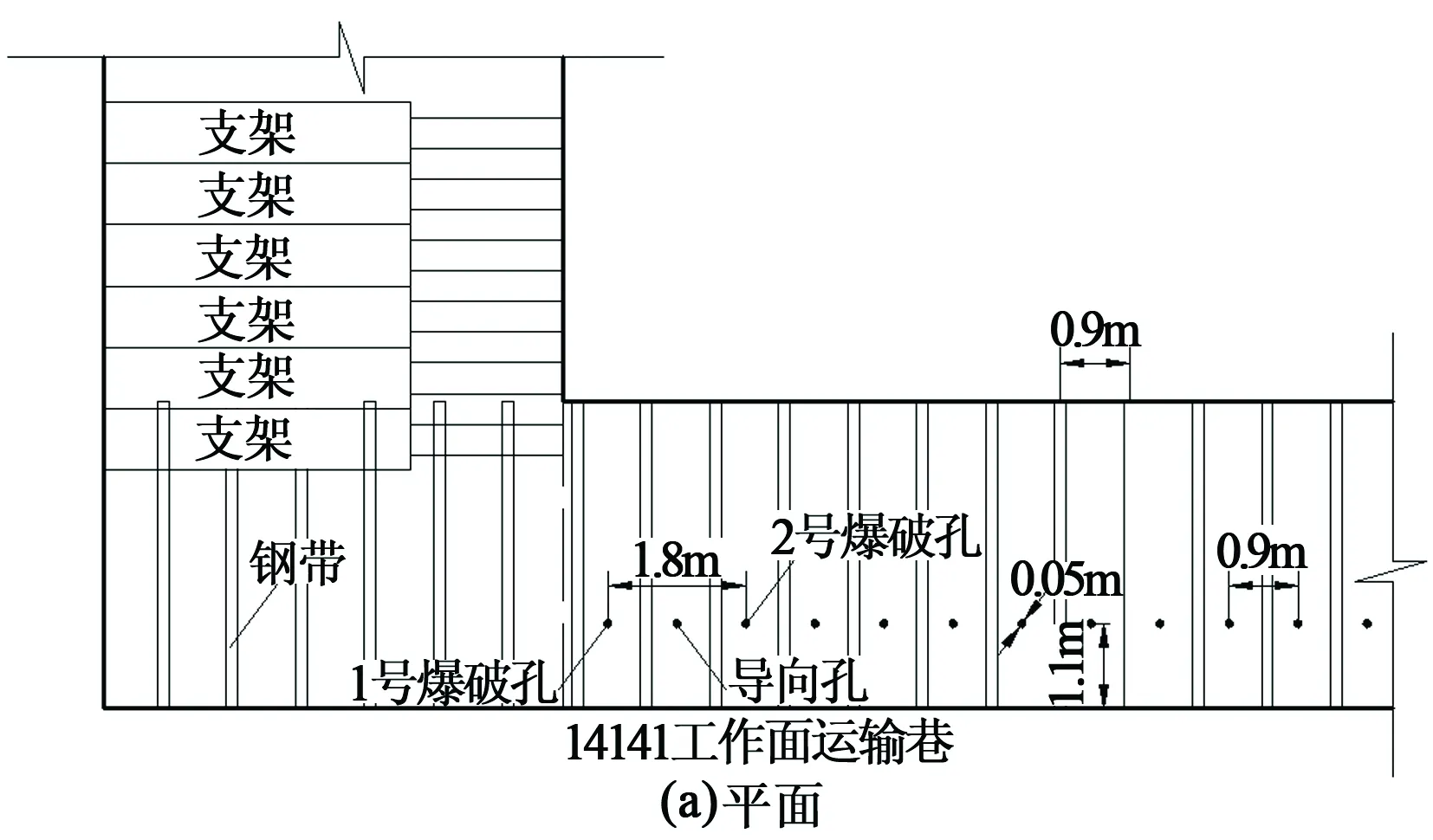

14141工作面爆破孔布置方式为:

(1)沿工作面开切眼倾向向下10m处开始布置1列爆破孔,列方向与巷道中线平行,设计爆破孔布置在14141工作面切眼架间间隔处,距煤壁1m,爆破孔直径为50mm,孔间距1.5m;爆破孔深度为10m,爆破孔倾角为+90°,共设计施工48个孔,断层前后5m范围内不布置预裂孔。

(2)沿运输巷走向向外布置1列爆破孔,列方向与巷道中线平行。如图2所示,设计爆破孔布置在运输巷顶板距离下帮1.1m处,爆破孔直径为50mm,孔间距1.8m,另在每2个爆破孔中间施工1个导向孔,导向孔直径为50mm,孔间距1.8m;爆破孔深度为12m,爆破孔倾角为+90°。在工作面回采前,先在下安全口向外30m范围施工预裂爆破孔,并进行爆破;工作面回采过程中保持已预裂的爆破孔距离工作面下安全口25m,施工至工作面停产线位置结束,共施工416个爆破孔。

图2 14141工作面运输巷预裂爆破孔布置

2 底板破坏深度实测研究

2.1 底板钻孔直流电法观测原理

矿井直流电法又称矿井电阻率法,该方法根据各类岩石或矿体的导电性差异,通过观测和分析巷道周围人工稳定电流场的空间分布规律,求取岩体的视电阻率,从而达到了解巷道周围岩层中的导水和含水构造的目的[8-10]。本次观测在工作面底板钻孔中预埋设均匀分布有若干电极的特制电缆,采用对称四极电极布置的观测方式,即供电电极A,B和测量电极M,N对称地排列在测点O的两边。通过将钻孔内不同位置电极与直流电法仪连接,始终保持供电电极极距(AB)和测量电极极距(MN)不变,依次观测沿钻孔方向以不同测点O为中心一定体积范围内介质的视电阻率,从而得到沿整个钻孔一定测量范围内岩体的视电阻率。通过回采过程中的间断性重复测量以及视电阻率与岩体内部采动裂隙变化及其是否充水的关系,得到底板受采动影响的情况。

2.2 测站布置及观测方案设计

测站布置及观测按照如下原则与步骤:首先选择适合观测的工作面位置区域;然后预计工作面底板最大破坏深度,确定钻孔参数,并在钻孔施工完毕后埋设电极电缆;最后,在工作面开采过程中间断性重复采集底板岩层视电阻率数据,并结合钻孔与工作面的空间位置关系,确定底板破坏参数。

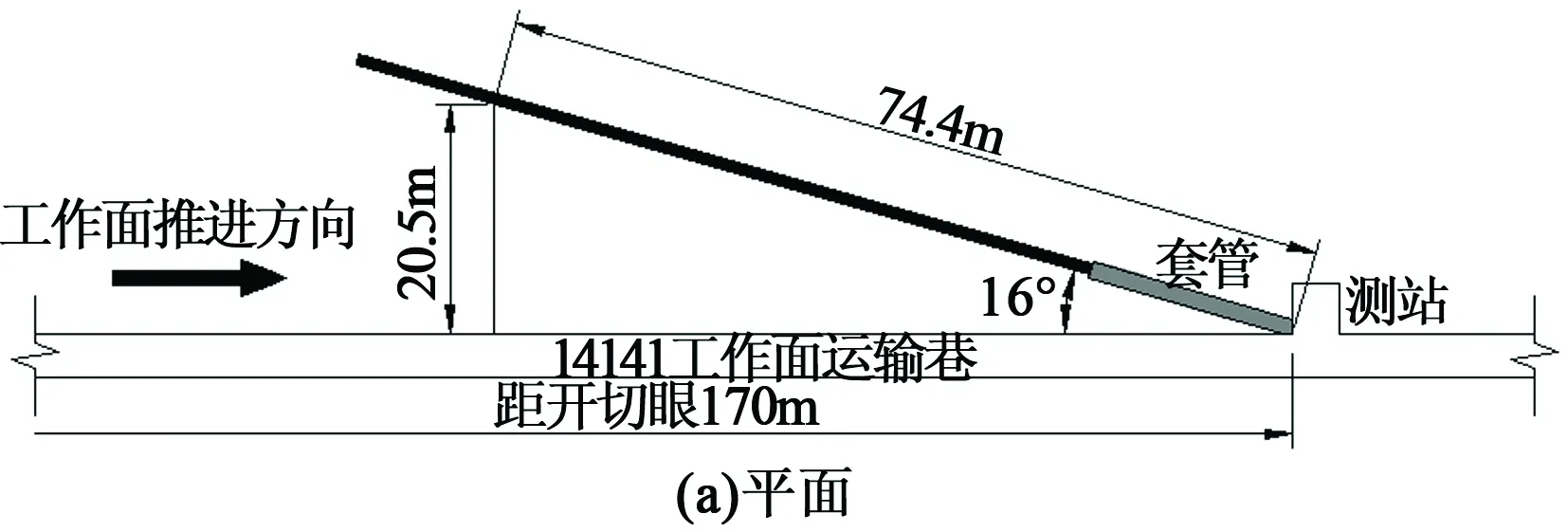

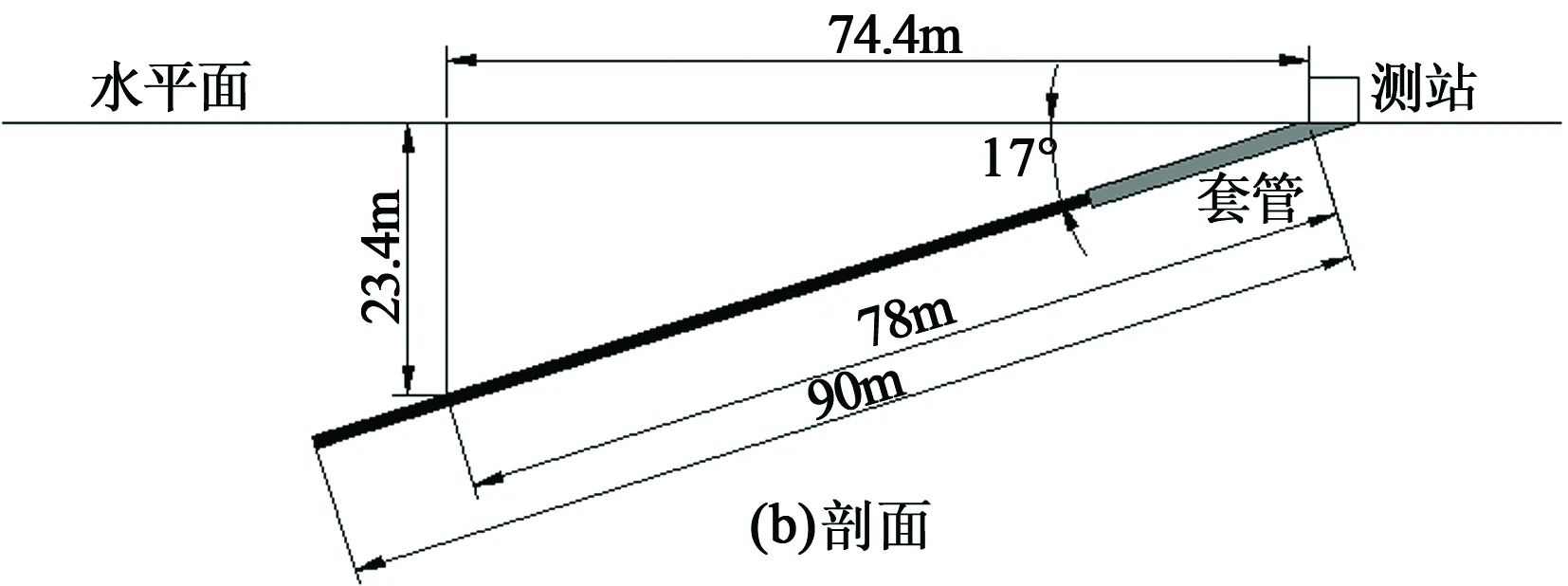

为了得到开采过程中底板的最大破坏深度,测站布置在距14141工作面开切眼170m处的运输巷上帮,工作面测站位置见图3。从测站向开切眼方向的煤体内施工底板观测ZK1钻孔,钻孔倾角-17°,方位角239°,钻孔长度90m,孔径98mm,钻孔参数如图4所示。为防止底煤段塌孔,在ZK1钻孔前20m安装φ108mm铁质套管。钻孔内埋设1根电极电缆,电缆前端加工有40个铜环电极,电极间距为2m。将所有电缆送入钻孔中后(共计埋入电缆长度78m),采用高压注浆封孔,以确保电极与周围岩层接触良好,也避免钻孔成为人为导水通道。

图3 14141工作面测站布置

图4 ZK1钻孔参数示意

为针对性解决对称四极电剖面法测量数据的多解性问题,每次观测分别得到一倍极距(AB/2=3m,MN/2=1m)、二倍极距(AB/2=6m,MN/2=2m)和三倍极距(AB/2=9m,MN/2=3m)条件下底板岩层的视电阻率,根据视电阻率异常点的空间分布情况并结合理论破坏形态,最终确定底板破坏深度的唯一解。

2.3 电法观测成果分析

2.3.1 视电阻率观测结果

电极电缆安装完成后共计进行了6次观测,各次观测工作面与测站的水平距离D分别为150m(背景值),48m,36m,32m,26m和20m。由于前20m铁质套管对直流电法测量产生影响,因此此段数据不予以考虑。各次观测一倍极距、二倍极距、三倍极距条件下底板岩层视电阻率沿电极电缆的变化情况,如图5所示。

图5 ZK1钻孔底板岩层视电阻率观测数据

由一倍极距观测结果(图5(a))可知,在工作面推进过程中,20号测点前的视电阻率测值相比背景值显著减小,分析是由采动引起的浅部岩体裂隙充水以及超前支承压力对较深部岩体的压实作用所致。此外,浅部12~17号测段岩体视电阻率测值存在明显波动,最大波动幅度达12Ω·m,表明此区域底板岩体经历了压实状态与卸压膨胀状态,其内部裂隙产生不同程度的闭合与张开,且裂隙充水后视电阻率进一步降低。当工作面由距离测站26m推进至距离测站20m时,之前保持不变的16号测点视电阻率有所降低,表明岩体因由超前支承压力影响区进入卸压膨胀段而发生破坏且裂隙充水,因此判定16号测点不是破坏区域的最深点;17号测点的视电阻率在工作面推进过程中始终不发生改变,表明此处岩体处在底板破坏范围边界或下方。因此,当工作面距离测站20~26m时,底板破坏达到最深的17号测点处。

二倍、三倍极距观测值的变化情况如图5(b),5(c)所示。由于所测的岩体柱体积增大,数据敏感度较一倍极距有所降低。由视电阻率的变化规律可知,最大破坏深度出现在二倍极距18号测点位置以及三倍极距19号测点位置。但受套管影响,浅部观测数据失效,因此无法确定破坏带浅部边界。

2.3.2 底板破坏深度地质点空间定位

由于底板岩体破坏时其视电阻率会发生异常波动,因此可以根据这些异常波动点在不同极距条件下的空间分布来确定倒马鞍形底板破坏区域的大致范围。如图6所示,观测所得的视电阻率值在垂向方向上相对电极电缆的空间位置可能出现两种情况,即观测值反映电极电缆上方测点(编号首字母为A)或下方测点(编号首字母为B)的导电特性。测点名称中的首位数字表示观测极距,后两位数字表示测点编号。

图6 地质点空间分布及最大破坏深度示意

若观测值反映的是电极电缆上方岩体视电阻率,底板破坏区域边界轮廓如图6中实线曲线所示,则曲线以上岩体均处于底板破坏带内。破坏带范围由浅部到深部逐渐减小,由观测数据得到的破坏区域符合倒马鞍形形态特征,结合测点空间位置确定底板最大破坏深度位于一倍极距17号测点(A117)位置;若观测值反映的是电极电缆下方岩层视电阻率,底板破坏区域边界轮廓如图6中虚线曲线所示,则曲线以下部分均处于底板破坏带内。由于破坏带范围由浅部到深部逐渐扩大,由观测数据得到的破坏区域形态与理论马鞍形破坏形态相矛盾,因此将这种情况排除。

综合以上分析,底板破坏带最深点位于一倍极距17号测点位置,最大破坏深度为9.8m,此时工作面距离测站20~24m,因此最大破坏深度点与工作面的水平距离为4.1~10.3m。

3 切顶卸压影响分析

3.1 底板破坏参数计算

3.1.1 统计公式法[11]

在仅考虑工作面长度以及综合考虑工作面长度、开采深度及煤层倾角的情况下,分别由式(1)和式(2)计算14141工作面煤层采动底板破坏深度h1。

h1=0.7007+0.1079L

(1)

h1=0.0085H+0.1665α+0.1079L-4.3579

(2)

式中,L为工作面斜长,取110m;α为煤层倾角,取9.5°;H为开采深度,取300m。

将各参数值代入式(1)和式(2),得到用统计公式法计算的底板破坏深度分别为12.6m和11.6m。

3.1.2 理论公式法[12]

根据塑性力学理论,得到最大破坏深度hmax及其与工作面的水平距离lmax的计算公式如式(3)和式(4)所示。

(3)

(4)

式中,Ls为煤层塑性区宽度,估算为0.015H,即4.5m;φ0为底板岩体权重平均内摩擦角,取40°。

将各参数值代入式(3)和式(4),得到用理论公式法计算的底板破坏深度为10.6m,且最大破坏深度点与工作面水平距离为8.9m。

3.2 底板破坏深度对比分析

为更直观地分析切顶卸压对于煤层开采底板破坏参数的影响,将直流电法实测结果与统计公式值及理论计算值进行对比,比较结果如表1所示。

由表1可以看出,14141工作面采取切顶卸压措施后,底板最大破坏深度相比未考虑切顶影响的两个统计公式值及一个理论公式值均有所下降,下降幅度分别为22.2%、15.5%及7.5%,平均15.1%。分析认为切顶卸压措施有效缩短了工作面初次来压及周期来压步距,降低了开采过程中工作面的支承压力,从而减轻了底板受采动影响的破坏程度,减小了底板破坏深度。由于实测得到的最大破坏深度点与工作面煤壁间的距离为范围值,理论公式值虽在此范围内,但无法与实测值进行直接对比。

表1 14141工作面底板破坏参数比较

4 结 论

(1)通过在工作面开切眼和运输巷采用深孔爆破进行切顶卸压,可以降低回采过程中初次来压和周期来压强度,减小巷道支承压力,从而对采动引起的底板破坏产生影响。

(2)通过对钻孔直流电法现场观测数据分析得出,九里山矿14141工作面在对开切眼和运输巷采取切顶卸压的情况下,底板最大破坏深度为9.8m,最大破坏深度点距工作面煤壁4.1~10.3m。

(3)对比未考虑切顶卸压的14141工作面底板破坏深度统计公式及理论公式计算值,实测值均有所减小,减小幅度分别为22.2%、15.5%及7.5%,平均15.1%,说明切顶卸压能够减轻煤层开采对底板岩体的破坏程度,减小底板破坏深度,可以作为一种有效的工作面底板水防治措施。