选煤厂干扰床分选机的改进

安 洋

(山西兰花科创玉溪煤矿有限责任公司, 山西 沁水 048214)

引言

经过多年的发展与创新,选煤工艺已经逐渐趋于完善,并形成了以密度为基础进行分选的理论,但在实际选煤过程中,由于煤质以及分选技术的问题,分选效果往往不尽人意,经常会出现粗精煤背灰的现象,从而降低了精煤的产率和质量,导致了精煤资源的浪费,因此有必要增加分选机的分选精度,稳定精煤的灰分,提高精煤的产量。某选煤厂主要生产焦煤,年生产能力为6 Mt,该厂处于在建设期间,工程分为两期进行,前期生产量为400万t,后期生产量为200万t。其生产工艺流程为:首先对工作面采下的原煤进行脱泥处理,该过程是由有压重介质旋流器来完成的,分选的粒径为1~50mm;然后用粗煤泥分选机对其进行二次分选,分选的粒径为0.25~1mm,但在这个过程中,一期工程和二期工程所用的分选机是不同的,前期用RC分选机,后期用TBS分选机;而小于0.25mm的粒径则由浮选机进行分选,但要注意的是,浮选尾矿与浮选精煤所用的脱水装置不同,前者用的是压滤机,后者用的是加压过滤机。在该选煤厂进行二期粗煤泥分选阶段,采用的是干扰床分选机,其设备型号为XGR-3000型,该分选机在实际应用中存在着不少的问题,不仅底流排料不正常,而且精煤的灰分变化较大,因此导致了精煤质量的降低,造成了精煤资源的极大浪费[1]。

1 XGR-3000型干扰床分选机

1.1 工作原理

近年来,随着科学技术的发展,研究者们利用干扰沉降原理设计研制了一种物料分选设备——干扰床分选机,该设备是利用底流上升以及物料下降来形成具有一定密度的干扰床层,从而对0.15~2mm粒径之间的物料进行分选。

该干扰床分选机在实际工作过程中,首先从槽体的上端将原煤加入,原煤需垂直于入料井,依靠自身重力进入到筒体中,筒体底部位置处注入了上升水流,该水流的压力和流量均匀分布,当原煤下降到筒体后,与该水流在筒体的中部位置相遇混合,并发生干扰沉降作用,形成干扰床层;当系统稳定后,低于干扰床层密度的颗粒就会向筒体上方浮动,直到流出筒体进入收集槽中,这部分煤炭就是精煤,而对于密度高于干扰床层的颗粒则进入到筒体底部,由排料阀门排出,从而形成尾矿。

1.2 控制系统

在选煤过程中,干扰床分选机之所以能通过密度的不同来实现对原煤的稳定分选,主要是依靠控制系统来完成的。该控制系统的主要组成部分包括密度探测器、执行机构以及控制器。密度探测器主要用来测量干扰床层的密度,在测定完成后,将该数值与设定的密度进行比较后会产生一个差值,再利用编程控制器对该差值进行运算,进而输出一个电流控制信号给执行机构,实现对排放阀的控制,通过开启或者关闭排放阀来使干扰床层的密度接近于设定值,从而达到自动调节的目的[2]。

1.3 技术特征

该分选机的技术特征如表1所示。

表1 XGR-3000干扰床分选机技术参数情况

2 存在问题及分析

该选煤厂在建设后期进行粗煤泥分选时,首先要将煤泥水进行分级浓缩,所用的分选设备是水力分级旋流器,之后在旋流器底部沉降的0.25~1mm粒径的物料会再次进行分选,其分选的设备为XGR-3000型干扰床分选机,物料在该分选机进行分选后,分选出的煤泥水再经过水力旋流器进行浓缩,之后再经过脱水作业产生精煤。但是在实际应用过程中,该分选机还存在有不少的问题,具体有以下几点。

1)该分选机筒体的底流在排料阀打开的过程中,常常会出现排料不正常的现象,使分选机不能进行主动排料,此时必须经过处理或者手动操作才能继续进行排料,使其恢复正常的运行,而在这个过程中就会造成精煤资源的浪费。经过实际的探查可知,当密度探测器附近的物料积聚的过多时,由于堆积物料过多,密度探测器在进行密度测量时会产生很大的偏差,从而导致与设定值的差值变大,反馈给控制系统之后,干扰床层的密度就会由于远远高于设定值的密度而导致排料阀长时间处于开启状态,这样在筒体内物料就很难沉降,形成稳定的床层,继而导致精煤不能被完全地分选出来,而随物料被排出成为尾矿。

2)精煤灰分不稳定,发生上下波动。在使用该干扰床分选机进行选煤过程中,各项技术参数都是一定的,但是在进行分选时,精煤的灰分在9%~16%的范围内变化,而正是由于这种变化的存在,精煤的质量得不到良好的保证,给生产造成了极大的阻碍。经过对该问题进行分析可知,原煤由入料口进入筒体中,在进入筒体的这段时间内,物料由于自身重量的作用沿入料井垂直下落,但是从横向方向上来看,该物料的分布比较杂乱,不均匀,所以在沉降过程中,一旦干扰床层达到了稳定,就会发生此床层并不是均匀的,其厚度分布不一,密度变化也比较大,因此在进行物料实际分选的过程中,分选的密度会变大,远远大于设定好的密度值,从而产生较大的偏差,对精煤的分选造成影响,使精煤不能保证稳定的灰分[3-5]。

综合上述两个原因可以发现,造成该分选机出现问题的根本原因在于,物料在入料井中下降时,不能保证物料在横向方向上具有一定的稳定性,以及物料在筒体中沉降后,容易在密度探测器附近出现积聚现象,这两个原因在共同作用后,极大地影响了干扰床层的稳定性,降低了精煤的产率。

3 改进措施

由于干扰床分选机的分选过程所基于的原理是密度的差异性,因此要想确保选煤过程高效地进行,就必须保证该干扰床分选机密度的稳定性,只有确保密度稳定,才能更好地实现对物料的分选,提高精煤的灰分,加强精煤的产率。因此为了解决干扰床层密度不稳定的问题,应该从消除物料下降过程中的非均匀分布以及减少物料积聚出发,从而达到分选效果增强的目的。为此特提出了以下改进措施:

1)在入料井正下方设置一个旋流装置,该旋流装置如图1所示,从图中可以看出,该旋流装置由两部分组成,包括锥形底座以及旋流片,在整个装置中,一共安装有6片旋流片,呈均匀分布状态,作用是在物料由入料口给到入料井并下降的过程中,会经过该旋流装置,从而使物料在该装置的作用下形成稳定的旋流,从而使物料在进入筒体之前是均匀分散的。

图1 旋流装置示意图

2)为了很好地实现该旋流装置的作用,还需要对入料井进行改进,具体表现在减少入料井的直径,使物料在通过旋流装置时,不会由于入料井直径过大,而从井壁附近直接下降到筒体,从而确保所有的物料都可以通过旋流装置,呈均匀分散状态。

4 实施效果

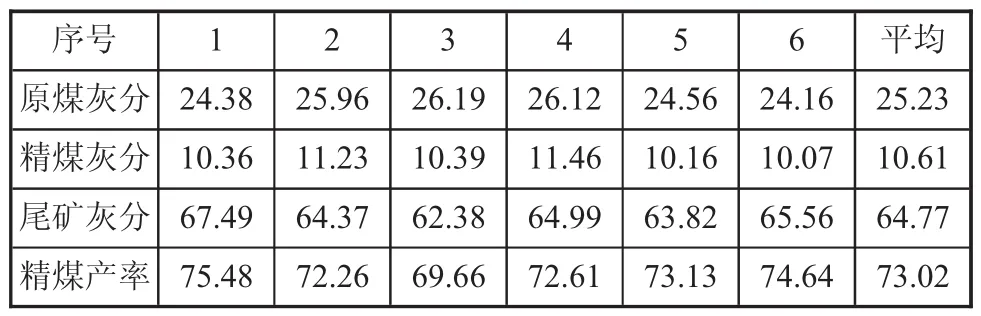

通过上述改进措施,对该选煤厂XGR-3000型干扰床分选机进行改造后,对进入到该分选机的原煤灰分以及分选后所得到的精煤和尾矿的灰分和精煤的产率进行了测量和统计,其实验数据见表2和表3。从表2和表3的数据中可以看出,经过改造后,精煤的灰分波动程度减少,最大与最小值之间仅仅差2%,同时精煤的产率也相应地增强,而对于尾矿来说,灰分的稳定性也得到了提高,基本上稳定在63%~68%范围内[6]。

表2 改进前各项实验数据情况 %

表3 改造后各项实验数据情况 %

5 结论

在XGR-3000型干扰床分选机中设置旋流装置,减少入料井直径后发现,避免了物料的不均匀分布对干扰床层的影响,解决了精煤灰分波动程度大的问题,提高了分选装置分选的效果,并且恢复了排料的正常进行,消除了密度探测器附近的物料积聚的现象,通过控制系统实现了排料的自动调节与控制,一旦发生排料异常时,不需要进行手动操作就可以对积聚的物料进行清理,不仅减轻了作业人员的负担,还提高了精煤的产率。因此该改进措施既解决了此选煤厂分选机分选效果不理想的问题,还可为其他选煤厂提高精煤的产率提供新的解决途径和参考。