对旋轴流局部通风机叶片断裂原因分析与改进

解文汇

(阳煤集团寿阳开元矿业有限责任公司, 山西 晋中 045400)

引言

矿井局部通风机用于煤矿井下局部通风,而叶片是局部通风机的核心部件,通风机通过叶片转动给矿井生产提供风力。叶片要承受各种综合力的相互作用,一旦叶片发生故障,局部通风机的可靠性将得不到保障,首先会影响矿井的生产最大经济效益,甚至会造成瓦斯集聚,给矿井带来生命和财产的损失,所以局部通风机的可靠性对矿井的生产运行很关键[1]。

近些年来,矿井机械化程度不断提高,生产规模也越来越大,安全隐患问题日益严重,尤其是瓦斯的涌出和治理,所以要求局部通风机所提供的风力更大,性能更强,但局部通风机的设计与制造目前并无统一的标准,导致局部通风机运行寿命短,而且多是从叶片根部断裂。本文以某局部通风机为例,经过计算分析,找出叶片断裂的原因,并对叶轮结构进行改进。

1 叶轮结构参数

通风机叶轮主要包括叶片、轴盘和幅板,叶片由圆弧板翼扭转焊接形成。一般来说,两台电机分别驱动通风机的前后两级叶轮,前后级叶轮叶片形状不同。本文的研究对象为叶片数较多,叶片更容易断裂的前级叶轮。叶片数为15片,采用热轧钢板,钢板厚6mm。轴盘所用材料为热轧圆钢,加工处理后内径54mm,外径126mm。

2 有限元模型的建立与分析

2.1 分析模型建立

进行有限元分析之前,需作出如下假设。叶轮焊接可靠,按设计模型进行建造,整个叶轮可看做一个材质均匀的整体,其物理参数包括弹性模量和泊松比等[2]。

由于叶片形状并不规则且为三维结构,故在分析时选用ANSYS12.0软件中的四面体实体单元,为了便于进行分析建模,需进行结构简化,建立的叶轮网格模型共生成1065000个单元和1723000个节点。

2.2 载负计算与分析

根据荷载简化,叶轮模型上所承受的载荷有两个。叶轮旋转时的角速度

式中:n是叶轮转速,r/min;k为载荷系数。由于叶轮是直接连接在电动机轴上的,所以叶轮转速和电动机转速相等,n=2.98 r/min。考虑上述模型简化,故取k=1.2。

代入数据计算得ω=0.374 rad/min。

2.3 变形应力结果分析

2.3.1 变形结果分析

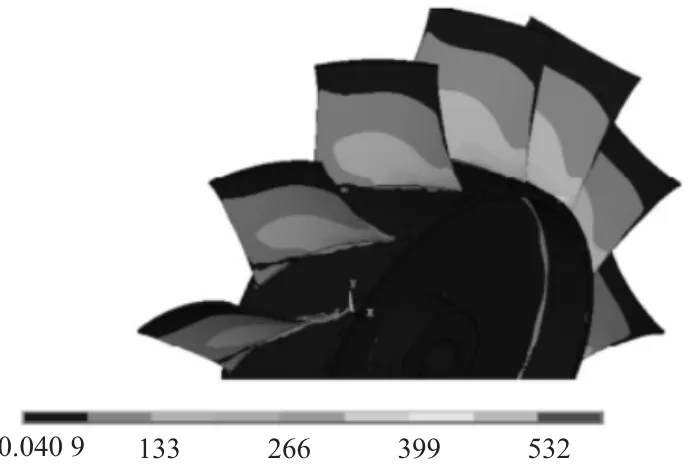

约束模型加载后求解得三个方向上的最大变形程度分别为,位于叶片根部的最大变形量达到0.186mm,位于叶片顶部的最大变形量达到2.575mm和位于叶片顶板的最大变形量为2.685mm,图1为叶轮变形云图,由图1可知,叶轮上大部分的总变形在0~2.05mm之间,而最大变形量为3.05mm,位于叶片顶部。

图1 叶轮变形(mm)云图

2.3.2 应力结果分析

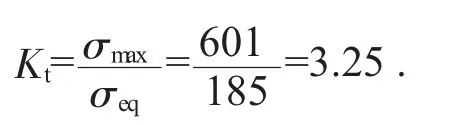

图2为叶轮应力云图,由图2可知,叶轮上大部分位置应力集中在41000 Pa~135 MPa,应力集中处最大应力在叶片根部,最大应力值σmax=601 MPa。

图2 叶轮应力(MPa)云图

2.4 结果分析

由图2可知,叶轮的危险位置在叶片根部,该段应力平均值σeq=185 MPa,此处截面的安全系数经计算为1.5,小于安全阈值2,确定叶轮该处的结构强度不能达到可靠性要求[3]。叶轮结构的应力集中系数:

另外,由图2叶轮应力云图可知,叶轮轴盘处的应力较低,基本低于68.5 MPa,说明其强度存在很大的富足量,可以在此处作结构改进节约成本并增加可靠性。

矿井标准规定叶轮与壳体间隙须小于叶轮直径的0.36%,而试验模型中叶片顶部在y、z方向的最大变形量分别是2.658mm和2.710mm,几乎接近两者间的最大裂隙,这样会容易产生摩擦,刚度就不能满足要求。

2.5 叶片断裂原因分析

叶片所用材料为塑性材料,当叶片上截面应力增加时,最先达到屈服强度的地方首先发生屈服反应。此时应力不会在该点处增加,继续增加的应力载荷将会分担给叶片上同一截面未屈服部分,这会导致屈服部分不断扩大,最终应力在叶片上的分布将趋于均匀化,故只要整个截面上的应力不超过破坏强度,叶片就不会发生破坏。该模型叶片的平均应力为180 MPa,并未超过屈服强度235 MPa,所以该局部通风机在出厂时质量合格。而运行过程中的局部通风机除承受静压力外,还要承受机器等的动应力,在双重力的作用下,合应力会超过某一极限值,产生的微小裂纹经过反复作用,裂纹不断扩展,叶片最终发生断裂,叶片根部作为最大应力处发生断裂。

3 叶轮结构改进

由前述分析可得,依据经验设计的叶轮主要有以下两个不足之处:首先,叶片根部的局部地方强度和刚度都达不到要求;其次,叶片的大部分地方都有很大的强度剩余,因此,对叶片不合理结构进行改进有重要的意义。

3.1 改进参数的确定

经过优化分析,调整叶轮结构的主要参数,在叶片根部至叶片顶部一般位置处加焊一块加强钢板,厚2mm,共增加15块;轴盘外径从130mm减少为108mm。

3.2 改进结果分析

根据改进后设计参数重新建模,再次划分网格与求解。图3为改进后叶轮结构的应力云图,由图3可知,应力集中介于23~136 MPa,应力最大处为201 MPa,仍然在叶片根部,而危险截面的应力平均值σ2=95 MPa,由此该截面的安全系数S2=2.5>2,所以叶轮结构强度满足要求。

图3 改进后叶轮结构的应力(MPa)云图

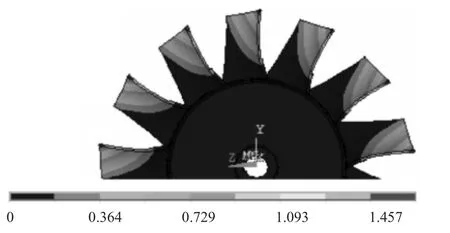

图4为叶轮的变形云图,由图4可知,改进后的x、y、z方向的最大变形分别为:最大变形为叶片根部0.094mm,叶片顶部1.45mm,叶片顶部1.47mm。大部分的位置变形介于0~1.1mm,最大变形量1.79mm,位于叶片顶部。

叶轮的应力集中系数:

图4 改进后的叶轮变形(mm)云图

在叶片顶部的y、z两方向的最大变形量为1.45mm和1.466mm,二者都没超过叶轮直径的0.35%,而且壳体与叶片之间间隙符合标准规范,因此强度能满足要求。另外,改进后叶轮总质量降低了11.786 kg,降低幅度达到21.7%。

3.3 改进结果评判

1)改进设计后叶轮质量降低达21.7%,降低幅度可观。

2)叶轮承受的应力状态得到改善,最大应力从600 MPa降到200 MPa,同时,应力集中系数从3.35降到2.42。

3)最关键的是叶轮承受的总变形减少,变形量由2.78mm下降到1.65mm。

4 改进前后的测试结果比较

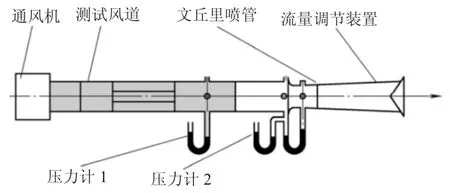

为检验分析改进后设计参数的可靠性与实用性,依照改进后的叶轮尺寸制作了两台局部通风机,并按工业通风规范进行了试验,试验装置如图5所示。图6、图7为改进前后测试的性能曲线。

图5 气动试验装置

图6 改进前、后通风机的全压

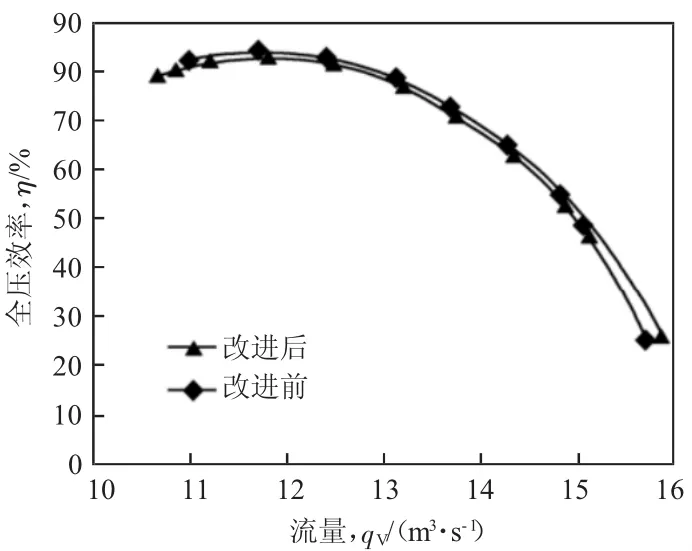

图7 改进前后通风机的全压效率

由图6、图7可知,改进后通风机运转平稳,且没有噪音,另外,改进后总质量较之前相比降低了2.1%,通风机振动频率降低了1.6mm/s,产生的全压值和全压效率都有提高,稳定运行范围更广泛,虽然改进后的最高全压、最高静压相比之前略有降低,但其他参数较改进前更为合理,性能更好。试验表明对矿用对旋轴流式局部通风机叶轮的有限元分析和建模是正确合理的。表1为矿用对旋轴流式局部通风机改进前后参数表。

表1 矿用对旋轴流式局部通风机改进前后参数表

5 使用效果分析

开元煤矿已经开采的3907工作面所属煤层为3号煤层,煤厚2 m,采用分层开采,在用改进之前的对旋轴流局部通风机给掘进巷道通风的3个月里,累计发生通风机损坏事故3起,其中两起事故由于通风机叶片断裂损坏而停转,1起事故是由于通风机叶片强度降低。在采用改进后的局部通风机通风的5个月里,未曾发生一起通风机叶片断裂的事故,有效保障了掘进工作面的正常通风和矿井的安全生产。

6 结论

1)矿用对旋轴流式局部通风机叶片断裂的主要原因是由于叶轮的设计结构与尺寸不够合理,叶片顶部的应力较为富裕而叶片根部所承受的应力较大,可靠性较差,叶片破坏多集中在此处。本设计和改进中运用局部加厚叶片厚度有效解决了这个问题。

2)在保证原有叶轮刚度强度和性能的条件下,经过此次设计优化,叶轮质量降低达21.7%,另外,噪声降低达2.5 dB,全压静压效率有所提高,运行更稳定更可靠。叶轮质量的减少使得电动机轴端弯矩减少,从而减少电动机承受的应力状态,延长电机的使用寿命。

3)经过结果分析,通风机试验及实际应用,对旋轴流式局部通风机叶轮结构的改进设计是合理可行的。由于局部通风机的叶轮结构和电动机的连接结构基本相类似,所以该分析方法可以解决相类似问题。