XJ650修井机配套自动化装备安全控制技术方案

张喜庆

(胜利油田 胜机石油装备有限公司,山东 东营 257000)

近年来,随着大修修井作业装备应用技术的不断发展,修井作业中完全依靠人工“推、拉、搬、抬”的体力劳动逐渐被机械化、自动化装备所替代。当前以提高作业安全系数、改善修井作业施工环境、减少作业人员数量、降低作业劳动强度等为目标的机械化、自动化作业装备应用技术已日渐成熟,自动化修井机已经开始在部分油田投入工业化应用。目前国内修井作业自动化装备配套考虑到成本投入、技术处于起步阶段等问题,均采用了在原有修井机上进行改造配套的模式。我公司与新松公司联合开发的管柱自动化处理装备是在原有XJ650修井机上进行的改造配套,主要由动力猫道、液压吊卡、动力卡瓦、铁钻工、二层台机械手、动力控制系统等部分组成,可以实现钻柱从排管架到立根台排放全过程自动化操作[1]。由于修井机与自动化装备间为各自独立的控制系统,彼此之间缺少控制信号和状态信息的传递[2],导致了这种常规修井机“嫁接”自动化装备的配套模式存在一些安全与操作便利性问题。因此,开展研究设计各配套设备间的安全控制方案,完善相应安全操作规范十分必要。

1 修井机配套自动化装备安全控制技术现状

通过对XJ650修井机配套自动化装备的现场跟踪服务发现,目前配套的管柱自动化处理系统在操作安全与舒适便利性方面主要存在两方面的问题。

1.1 设备间的安全防碰问题

(1)动力猫道在自动运行模式下,通过PLC程序对猫道举升绞车旋转圈数的计数,控制猫道滑道的送进位置。在此运动过程中,钻台上操作人员若占据了滑道上行通道且并未发现设备处于运行状态,则极有可能造成顶撞的人身伤害事故。在手动模式下,操作人员通过摇杆控制滑道运动,当操作人员疏忽误操作时,也存在设备碰人和设备之间发生碰撞的隐患。

(2)铁钻工与动力卡瓦在工作过程中有交叉工作区域。当动力卡瓦支架在井口位置处于起升状态时,此时若误操作铁钻工至井口位置,则会发生设备碰撞。当铁钻工处于井口工作位置未完全退出干涉区域时,此时若误操作动力卡瓦起升,同样会发生设备碰撞,造成设备损坏。铁钻工与动力卡瓦工作过程互锁逻辑如不够完善,缺少相互之间的协调控制,则会带来相互碰撞的安全隐患。

(3)修井机提升刹车系统与二层台机械手控制系统为两套独立的操作系统,两个系统之间没有任何控制信号和状态信息的传递,缺少运动过程中的安全关联,存在因操作人员操作不当造成游动滑车与二层台机械手发生碰撞的安全隐患。

1.2 司钻房控制系统的操作安全与便利性问题

司钻控制系统是整套管柱处理系统的大脑和核心,集气、液、电等各种控制信号、监控视屏、触摸控制和操作按钮于一体[3],配套的自动化装备操控系统增加了视频监控系统、人机交互系统、面板操作系统。虽然通过远程化控制技术,已经实现了上述各个部分在司钻房内的集中操作,但由于原司钻房的设计与布局已比较紧凑,操作终端设计风格不同,新增加的自动化单元操作控制系统、监控系统等无法实现统一规划,造成司钻房内布局混乱[4]。同时在配套了管子处理系统后,司钻操控的工作量大幅增加,如何能够对作业过程中出现意外情况进行快速处理,既保证安全又不影响其他设备的运行是安全控制系统需要解决的技术问题。

2 自动化装备安全控制方案

通过对修井机配套自动化装备安全控制技术现状的分析,明确了装备急需解决的安全技术问题,设计并完成了安全控制方案。通过现场试验和使用达到设计指标和要求后,形成了安全操作规程,实现了自动化修井装备安全技术提高的目标。

2.1 安全防碰技术方案

2.1.1 动力猫道自动防碰与警示功能

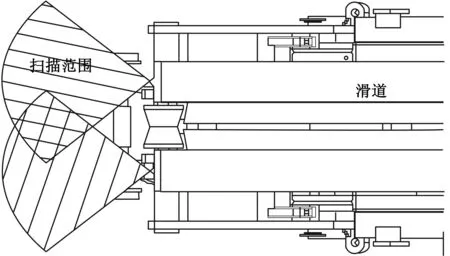

在滑道端部两侧设计激光距离感应传感器,设置信号扫描的节点,确保滑道进入钻台前的正常启动与工作,当滑道进入钻台后,控制程序开始接收传感器扫描检测信号,当在距离滑道端部0.5 m的特定扇形区域内检测到人或其他障碍物时,程序控制切断绞车提升动力并刹车,滑道自动停止,如图1所示,防碰刹车距离在(0.5± 0.2 m)范围内。同时在钻台上设置安全警示灯,当猫道运行时,安全警示灯自动闪烁,猫道停止运行时,指示灯自动关闭,随时提示操作人员注意周边安全。

2.1.2 铁钻工与动力卡瓦开合防碰技术方案

在程序中设定好铁钻工与动力卡瓦的各自工作区域范围,通过软件程序实时计算各自的实际位置与工作状态,利用程序逻辑互锁关系防止因误操作造成铁钻工与卡瓦发生碰撞。当卡瓦打开前,程序判断铁钻工是否在井口工作区域,铁钻工不在井口工作区域时卡瓦方能执行打开动作。铁钻工伸出到井口前,通过程序判断卡瓦状态,卡瓦处于关闭状态时铁钻工方能执行伸出动作。互锁开关可在触摸屏内根据实际工作需求进行设置,确保检修等其他工作状态下的灵活操控。

图1 猫道端部激光传感器扫描范围模拟

2.1.3 提升刹车系统与二层台机械手运动安全互锁方案

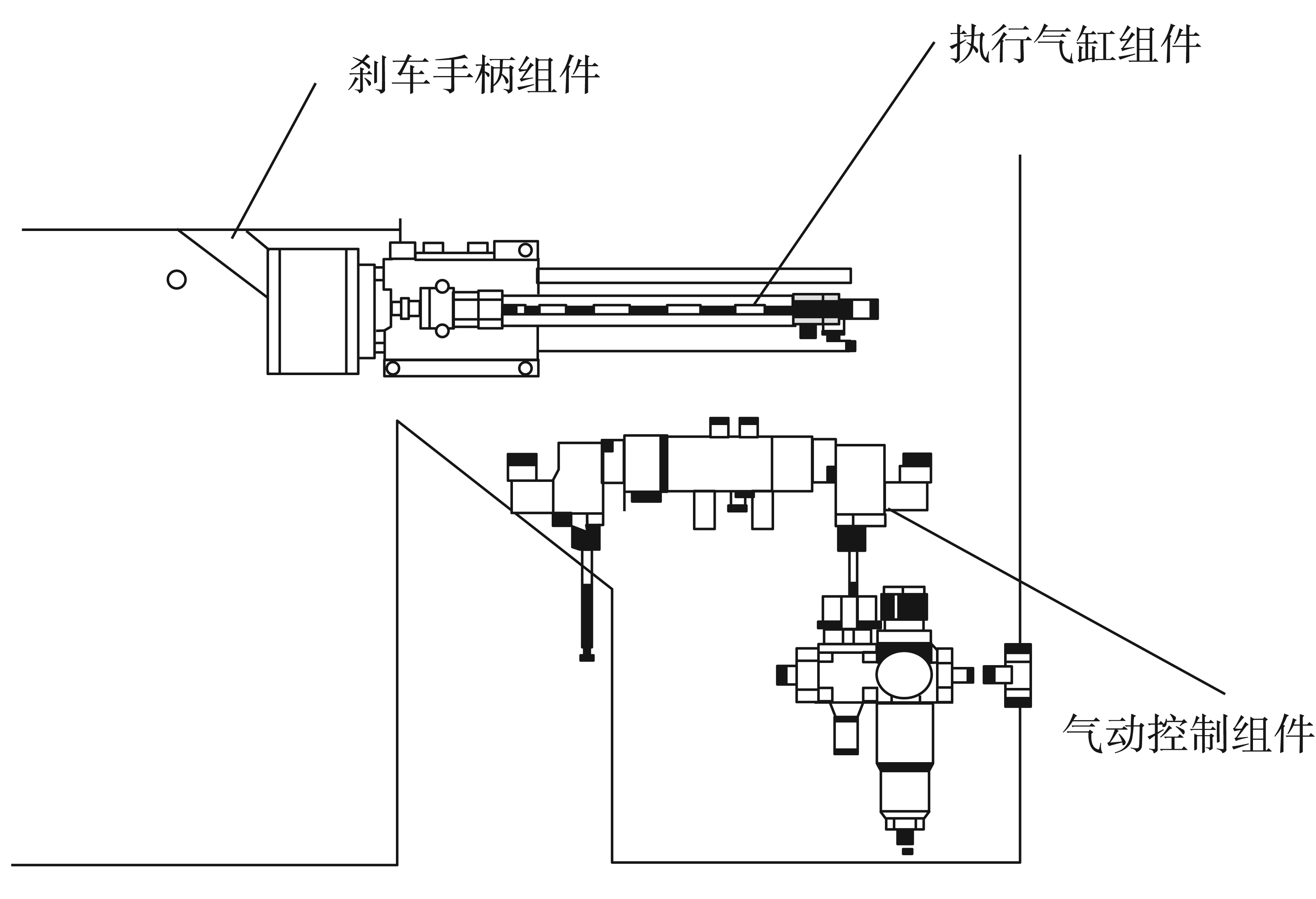

该机构主要由刹车手柄、手柄转轴、刹车手柄连杆、滚轮、滚轮座、执行气缸、气缸控制组件等组成(图2)。其控制互锁原理是将气缸直线往复运动转换成刹车手柄的回转运动,再通过电气程序控制,即二层台机械手伸出至与游动滑车干涉区域时,使盘刹处于刹车状态,游车不能升降运动,从而实现游车与二层台机械手的互锁功能,防碰距离(0.5±0.1 m)。

图2 刹车互锁机构方案图

二层台机械手在伸出猴台时,机械手直线位移传感器给刹车气缸控制信号,刹车气缸缩回到位,将刹车手柄限制为刹车状态,此时人员无法控制游车升降,防止了因误操作导致的滑车与二层台机械手碰撞。当二层台机械手退出井口工作范围时,二层台机械手给刹车气缸控制信号,刹车气缸伸出到位,此时刹车机构解除限位限制,人员可自由操作游车升降。互锁设置可以通过人机界面进行解除,用于对一些特殊情况的处理。

2.2 司钻房安全操作控制系统方案

(1)设计多级安全急停机制。首先,动力猫道、铁钻工、二层台机械手遥控盒上均设有使能按键与软急停按钮,在进行某些操作时需要按住使能按键才能对设备进行操作,防止误碰开关导致设备动作,急停按钮仅针对本设备发生紧急情况下的急停,不影响其他设备运行。其次,操作面板上设置了遥控/面板切换转换开关,当设备在自动运行状态下出现紧急情况时,可以通过切换此转换开关实现设备的软急停。最后,在面板上设置了总急停按钮,用于切断电源、动力,使所有设备停止并保持在当前工作状态,该急停采用通讯直连方式,避免由于PLC控制器出现故障导致设备无法停机的情况发生,提高应急系统的可靠性。

(2)设计开发了故障报警提示功能,数据记录功能。在设备自动控制流程发生故障时,人机界面将自动弹出故障报警提示,同时报警信息记录进行自动存档,用于帮助对设备的故障分析和诊断。此外,设计了专用数据记录服务程序,实现了对铁钻工工作参数以及上卸扣扭矩等数据的采集和存储,方便进行查阅和追溯。

(3)原司钻操作面板置于司钻左手侧偏后的位置,操作不够舒适和便利,相关指示不便观察,现将司钻面前主控台上的仪表、仪器进行重新规划布置,将操作面板与指重表集成在主控台,其他辅助仪表、仪器置于两侧,方便司钻操作,如图3所示。同时,控制面板应用“一键多能,多键协作”的理念实现设备的集中控制与监视,彻底改善常规司钻房的零散布局,提高司钻的可操作性和舒适性[5]。

图3 司钻房内操作台布局

2.3 安全操作规范

在对整个安全控制系统进行了设计开发后,结合修井作业安全要求,形成了一整套管柱自动化处理的安全操作规范,规范中明确了各设备运输、安装、调试、使用、维护等方面的安全操作要求,指导操作者对配套自动化设备进行正确的操作,实现人员操作安全与设备本质安全同步提升。

3 产品应用情况

对配套自动化装备安全控制系统完善升级后,设备先后在胜利油田辛68-16井、滨FJB173×14井等多口生产井完成了大修作业,累计完成立柱起下61.3×104m。通过对自动化控制系统在本质安全上的提升以及对操作人员的安全操作培训,大大降低了人身伤害与设备事故风险,获得了用户的肯定。

4 结束语

由胜机石油装备有限公司联合新松公司开发升级的装备安全控制系统采用可编程控制技术、气动液压控制技术、网络通讯技术等,通过软件编程与硬件的设计制造,实现了修井机配套各个自动化工作单元的有效关联,从设备与设备、设备与人之间的安全防碰角度、司钻操作控制系统的操作安全与舒适性角度,提高了整套自动化装备的本质安全,在减少用工数量,降低工人劳动强度的基础上,进一步解决了设备潜在的安全隐患问题,大大提高了修井作业自动化装备的安全技术水平。