海上高凝油油藏开发技术对策研究

尚宝兵,李俊飞,吴华晓,牟 媚,于法浩

(中海石油(中国)有限公司天津分公司,天津 塘沽 300452)

高凝油油田原油含蜡量高、凝固点和析蜡点高,且对温度敏感,使得油田开发及采油工艺技术与常规油田具有较大差异[1-2]。受环境因素限制以及平台空间制约,海上高凝油油田的高效开发更加困难。基于原油物性和地层物性特征,渤海K油田在投产阶段即研究确定了适宜的注采技术对策,为高效开发提供保障。

1 油田概况

渤海K油田位于渤海海域南部,整体为受东西向大型滑脱断裂控制的断块、半背斜构造,油藏埋深2 000~2 200 m,目的层沙河街组沙三上段以辫状河三角洲沉积为主,为高孔、中高渗储层。油田原始地层温度约为90℃,原油含蜡量27%~29%,胶质沥青质含量14%~15.5%,析蜡点55℃,凝固点35℃。具有含蜡量高、胶质沥青质含量高、凝固点和析蜡点高的特征,是典型的高凝油油田,高效开发难度大。

2 储层物性评价

2.1 储层物性特征

渤海K油田储集层主要为沙河街组沙三上段。储层岩性以中细粒、中粗粒岩屑长石砂岩为主,储层矿物成分主要为石英、长石、岩屑。岩石孔隙发育,孔隙类型以原生粒间孔为主,连通性好,孔隙形态多为不规则形。储层具有高孔、中高渗的物性特征,平均孔隙度29.1%,平均渗透率1.117 7μm2。粘土矿物以伊/蒙混层为主,其次为高岭石和绿泥石,多充填于粒间孔隙喉道处。

2.2 原油特性

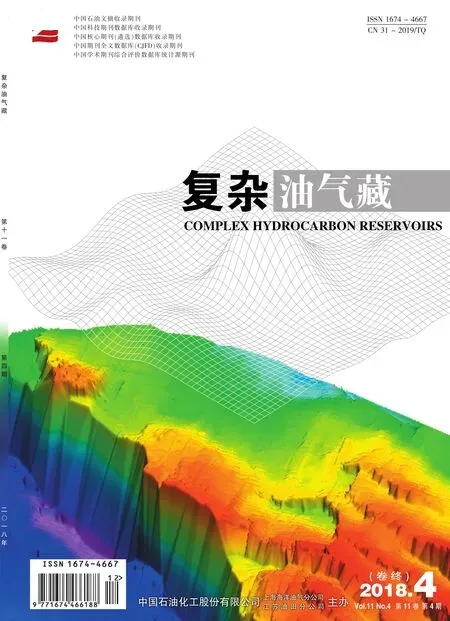

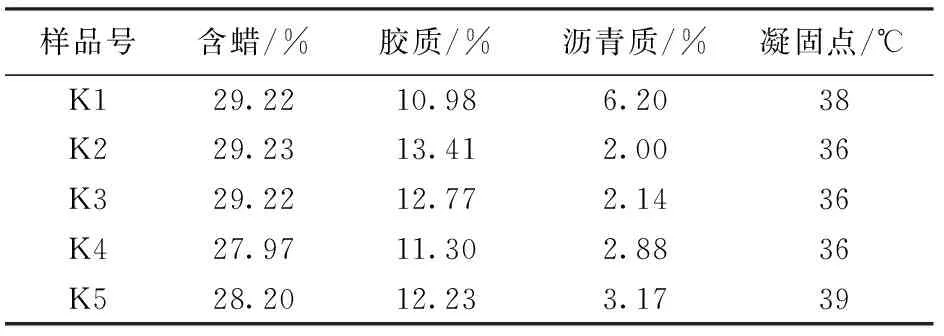

通过吸附色谱法对本油田取得的5组油样进行分析,得到各组分含量(表1)。测定K2油样的流变性(见图1),可见本油田原油流变性对温度较为敏感,当温度高于析蜡点时为牛顿流体,温度对原油黏度影响较小。当温度低于析蜡点时,由于蜡晶析出的影响,原油逐渐转变为非牛顿流体,黏温曲线变化很大。

表1 原油组分含量及特征温度

图1 原油黏温曲线

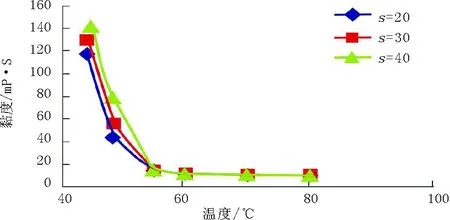

2.3 储层敏感性评价

储层中含有高岭石、蒙脱石、伊利石等敏感性矿物,与外来流体易发生各种物理化学作用,导致生产能力或注入能力下降,即发生油气层损害。利用该油田的实际岩心,根据地层水样配置了模拟地层水,进行储层敏感性评价(见表2)。

表2 储层敏感性评价结果

注:Ki为初始渗透率,KL为岩样发生物理化学作用后的渗透率。

可以看出,该油田储层水敏和酸敏性较强,注水过程中易发生水敏损害,造成储层渗透率下降,需要合理控制注入水的矿化度。

3 注水温度优化研究

针对高凝油油藏,相关实验研究及开发实践表明,若注入水温度过低,注水井周围将形成冷水带,导致该区域内原油析蜡,堵塞喉道,造成油层冷伤害,使得注水井表皮系数增大、注水压力升高,油田开发采收率降低[3-7]。因此对于这类油藏,保证注水温度高于原油的析蜡点温度具有重要意义。

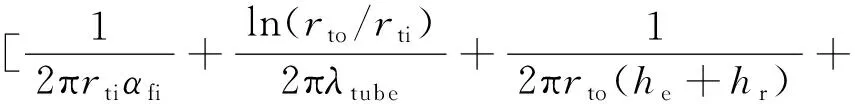

3.1 井筒总传热系数确定

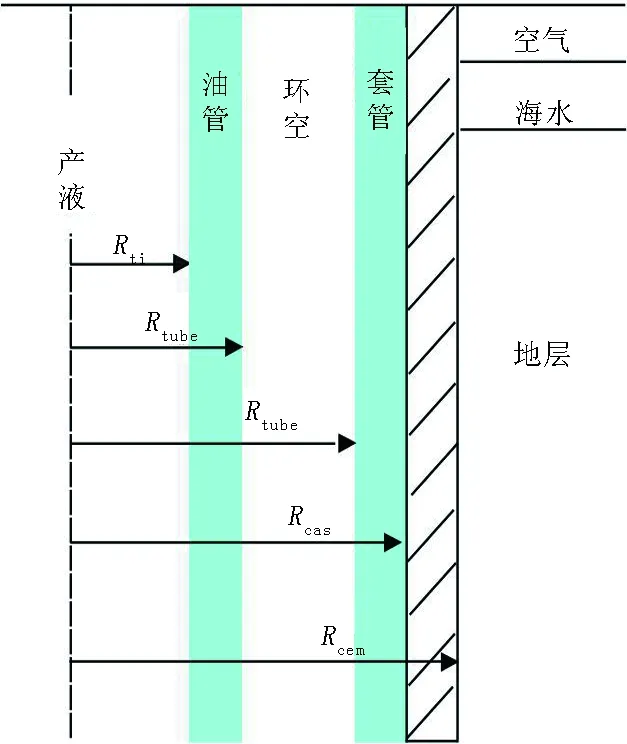

井筒内流体向周围环境传热时,需要克服油管壁、环空、套管壁和水泥环等的热阻。这些不同导热介质产生的导热热阻之间相互串联,形成了井筒的总传热系数[8-10]。针对常见的海上油井井身结构,考虑空气段和海水段对井筒传热的影响,其井筒热阻组成如图2所示。

单位管长的总传热系数即为各串联热阻总热阻的倒数:

(1)

式中,Rti为井筒流体与油管间的对流换热热阻,(m·℃)/W;Rtube为油管壁的导热热阻,(m·℃)/W;Ran为油套环空热阻,(m·℃)/W;Rcas为套管壁的导热热阻,(m·℃)/W;Rcem为水泥环的导热热阻,(m·℃)/W;R6为环境导热热阻,(m·℃)/W;λtube为油管壁导热系数,W/(m·℃);λcas为套管导热系数,W/(m·℃);λcem为水泥导热系数,W/(m·℃);λe为地层导热系数,W/(m·℃);αfi为油管内壁对流换热系数,W/(m2·℃);αfo为隔水导管外流体(空气或海水)对管壁的对流换热系数,W/(m2·℃);rti为油管内径,m;rto为油管外径,m;rci为套管内径,m;rco为套管外径,m;rho为水泥环外缘外径,m。

图2 海上油井井筒热阻构成

3.2 井筒温度场计算模型建立

为了简化复杂的井下情况,井筒温度场计算时作了如下假设:

(1)从井筒到水泥环的热量传递过程为一维稳定传热,水泥环外缘至地层为一维不稳定传热;

(2)井筒和地层中都只考虑径向传热,不考虑沿井深方向的传热;

(3)流体在油管中流动摩擦而产生的热量忽略不计。

根据能量守恒方程,可以得到井筒温度场分布的数学模型为:

KL(Te-T)dl-Gwgdl=WdT

(2)

式中:T为井筒中产液的温度,℃;Te为地层温度,℃;To为井底油藏中部温度,℃;l为井底至井中某一深度的垂直距离,m;Gw为水通过油管的质量流量,kg/s;W为水当量,W=GwCw,W/℃;Cw为水的比热容,J/(kg·℃);g为重力加速度,m/s2。

根据以上数学模型,可计算得到满足生产要求的注入水温度。

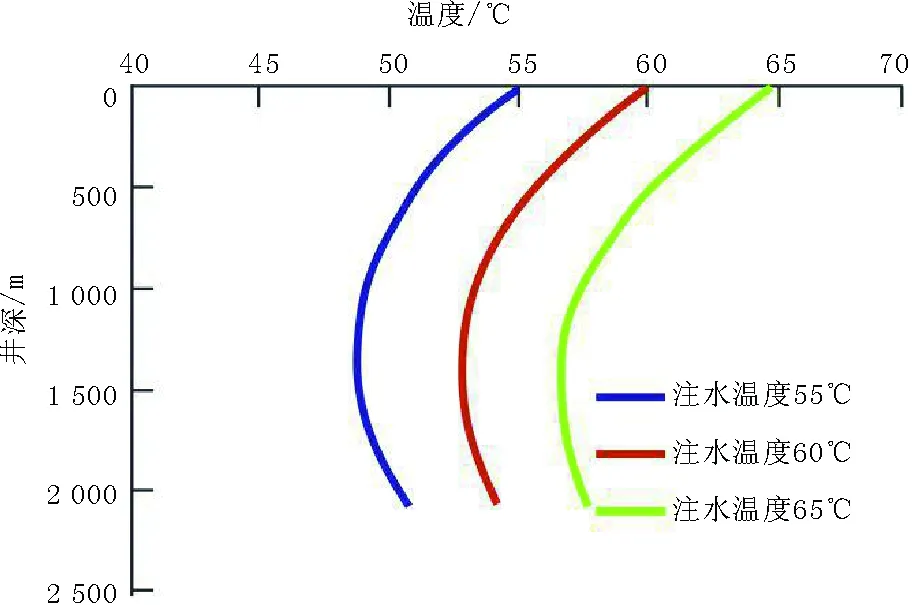

3.3 注入水温度优化

以55℃(原油析蜡点温度)作为注入水到达井底的温度要求,利用建立的注水井井筒温度场计算模型,以该油田A7注水井为例进行了计算。该井斜深2 070 m,日均注水量200 m3/d。在不同的井口注水温度下,注入水达到井底的温度变化如图3所示。

图3 注水温度敏感性分析

注入水温度高于井筒环境温度,进入井筒后温度逐渐降低。随着井深增加,环境温度不断升高,注入水温度又随之呈现升高的趋势。通过理论计算,当井口的注水温度控制在60℃以上时,可保证注入水到达井底后其温度不低于原油的析蜡点,避免地层冷伤害。

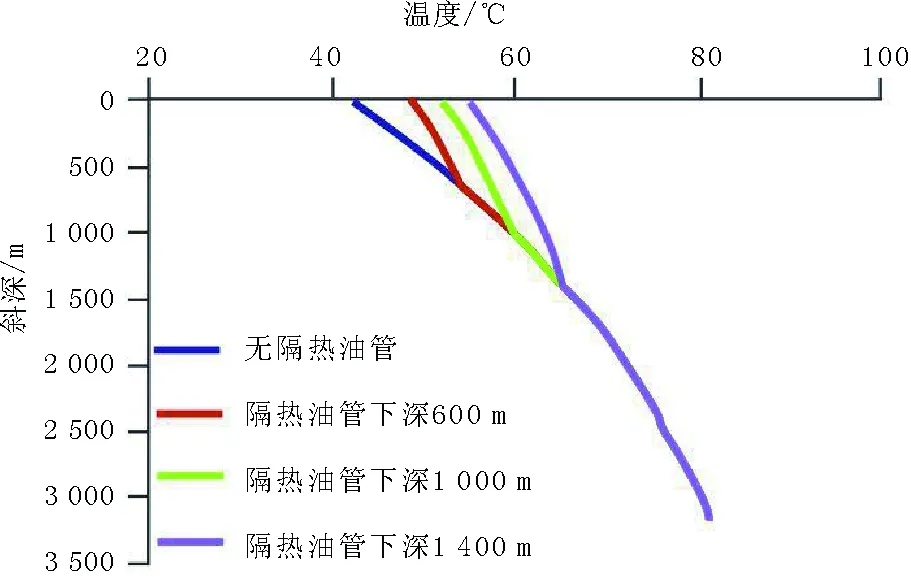

4 隔热油管防蜡优化研究

本油田采用普通油管生产时,产液温度低于原油析蜡点,井筒存在结蜡风险。为防止井筒结蜡,研究应用了隔热油管防蜡技术,通过减少油井产液在井筒中的热损失,提高产液温度,达到防蜡目的(见图4)。

与普通油管相比,隔热油管的导热系数更低,目前常用的E级隔热油管的导热系数低至0.002~0.006 W/(m·℃)[11-12]。在本油田,采用114 mm×76 mm的E级隔热油管条件下,通过本文所建立的井筒温度场计算模型,以A1井为例优化了隔热油管下深。针对该井,当从井口下入1 400 m的隔热油管后,可保证产液温度高于原油的析蜡点温度,达到防蜡的目的。通过此方法,优化设计该油田各油井隔热油管下深为600~1 500 m。

图4 不同隔热油管下深时的井口温度

5 开发效果评价

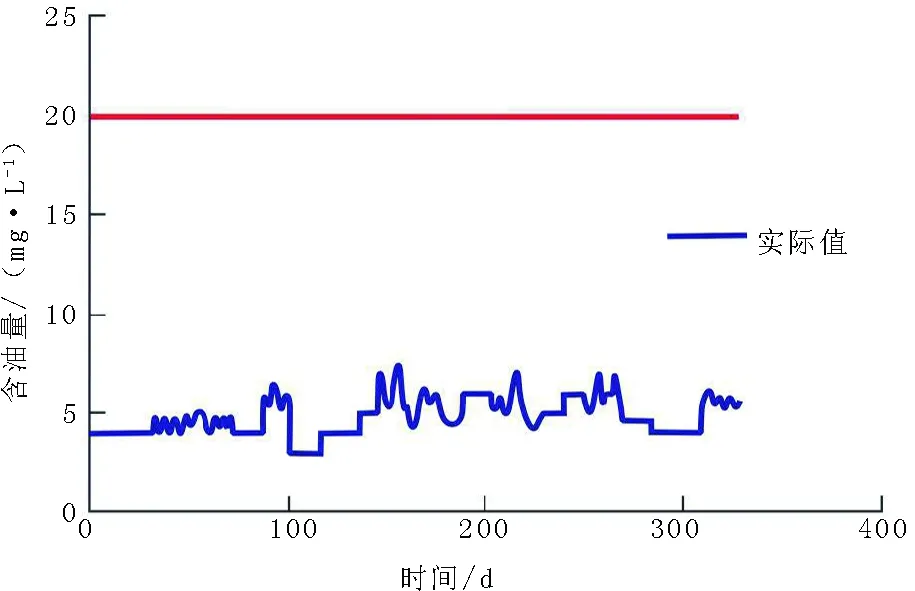

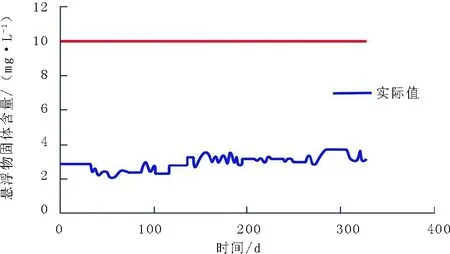

目前,K油田共有生产井13口,注水井7口。根据以上研究成果,在注水工艺上实施了提高注入水温度、严控注入水水质的措施,尽量减小由于注水引起的储层伤害。油田投产后,注水井的井口温度基本维持在60℃以上;注水水质较为稳定,实际注水量满足配注要求,地层能量得到有效补充(见图5-7)。

图5 注水井的井口注水温度统计

图6 注入水中含油量变化

图7 注入水中悬浮物固体含量变化

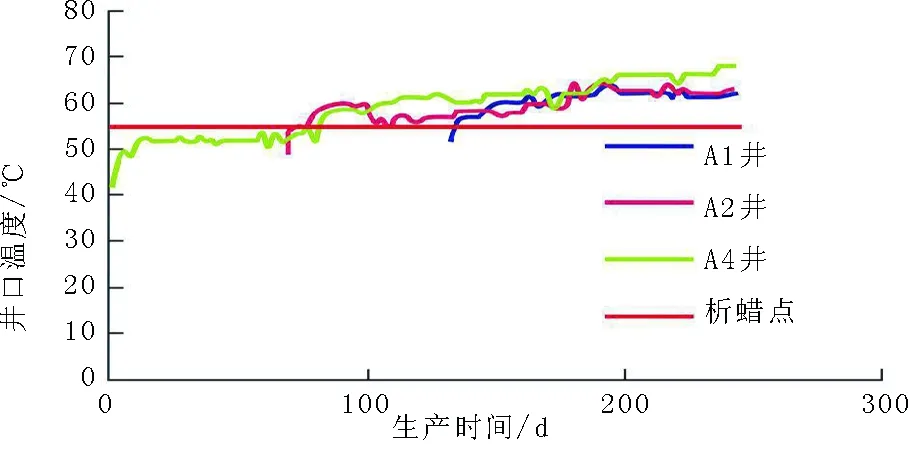

在采油工艺上,通过采用隔热油管保温生产来提高产液温度,防止井筒结蜡。生产稳定时油井井口温度基本维持在57℃以上,井筒中未出现结蜡问题,有效达到了防蜡目的(见图8)。

图8 部分油井实际产液温度

4 结论与建议

(1)K油田原油含蜡量高,属于典型的高凝油油藏,储层具有较强的水敏和酸敏性,注水开发过程中易引起水敏堵塞、地层冷伤害等问题。

(2)建立了注水井井筒温度场计算模型,指导优化了注水井的注水温度,有效防止了由于注水引起的地层冷伤害。油田投产后注水水质稳定,注水量满足需求。

(3)通过采用隔热油管保温生产提高了油井产液温度,有效避免井筒结蜡,保证了油井的平稳生产,促进了油田的高效开发。