九龙江特大桥2号水中墩锁扣钢管桩围堰施工

李 刚,李玉凡

(中国水利水电第三工程局有限公司 ,西安 710024)

1 工程概况

南龙快速铁路北起南平北站,南至赣龙铁路龙岩站,正线长度246.55 km,设计行车速度200 km/h。九龙江特大桥起于DK194+137.3 m止于DK194+835.470 m,桥梁全长698.17 m,主桥采用(70+125+70)m双线连续梁布置,于DK193+650 m处跨越九龙江,是快速铁路的关键控制工期项目。2号墩位于九龙江中心,设计承台长×宽×高=17.3 m×15.8 m×5 m,承台底部高程157.50 m,下部为16根Ø2 m桩基。

2 水文、地质

2号墩位于九龙江深水中,施工正常水位高程167.48 m,流速4.74 m/s。河床覆盖层薄、起伏不平,基岩为第四系全新统冲洪积层,卵石土厚4~5 m,强风化粉砂岩厚9~10 m,下部为弱风化粉砂岩。

3 围堰选择

特大桥位处九龙江水面宽、水位浅,河床覆盖层薄,基岩起伏不平。双壁钢围堰拖运、就位困难,钢板桩现场试打遇基岩受阻,无法打至设计深度。经多方案比较,锁扣(即TC)钢管桩围堰为可行方案。

4 围堰设计参数

4.1 平面尺寸

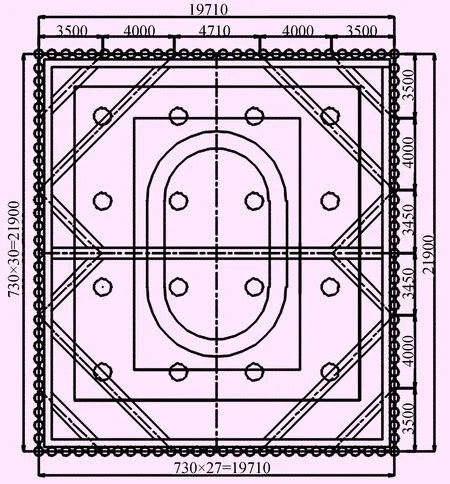

考虑承台施工所需作业空间,2号墩左、右侧和上游侧最小预留1.5 m,下游侧最小预留2.5 m,以便布置集水井,结合锁扣钢管桩型号,围堰平面尺寸设计为21.9 m×19.71 m,见图1。

4.2 立面尺寸

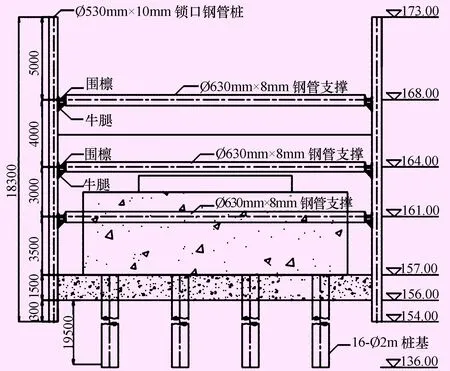

钢管桩围堰顶高考虑设计洪水位、波浪超高和设备作业高度[1],计算定为173.00 m;桩底应深入承台底部2.5 m,并保证入岩深度不小于0.2 m,确定底部高程为154.70 m,围堰管桩长度18.3 m,见图2。

图1 围堰平面布置图 单位:mm

图2 围堰立面图 单位:高程,m;其它,mm

4.3 TC钢管桩

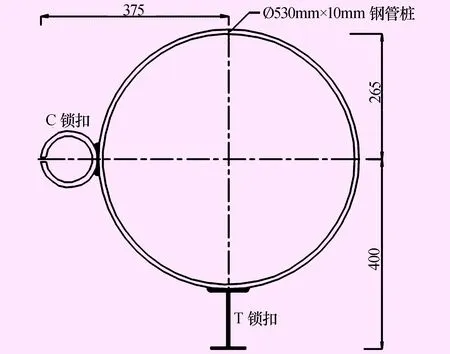

TC钢管桩选用Q235钢,型号Ø530mm×10mm螺旋钢管制作,每延米钢管理论重量为128.23 kg/m,单根桩长度为18.3 m,共114根。用Ø100 mm×10 mm无缝钢管和Ⅰ126 mm×74 mm×5 mm工字钢做TC锁扣,锁扣根据施工需要做成直线连接和转角2种连接,见图3、4。

4.4 围堰内撑

设3道围堰内撑,第1道距桩顶5 m,高程168.00 m;第2道距桩顶9 m,高程164.00 m;第3道距桩顶12 m,高程为161.00 m。内撑由围檩、水平撑杆和加劲撑杆组成。围檩采用Q235,2HN400 mm×200 mm×8 mm×13 mm H型钢,水平撑杆采用Q235,Ø630mm×8 mm螺旋钢管。围檩下部设置牛腿,以便架设支撑系统并承载其自重。

图3 直线连接管桩锁扣 单位:mm

图4 转角连接锁扣 单位:mm

4.5 止水及封底

(1) 止 水

锁扣钢管桩围堰止水采用石灰和水泥混合的水硬性材料,掺配比为石灰97%、水泥3%。

(2) 封 底

封底混凝土采用C30二级配混凝土,厚1.5 m[2]。

5 围堰结构计算

5.1 计算工况

(1) 第1工况:抽水至第1道支撑位置以下1 m处,围堰结构的强度、稳定和变形。

(2) 第2工况:第1层支撑安装完成后,抽水、开挖至第2道支撑位置以下1 m处,第2层支撑未安装前,围堰结构的强度、稳定和变形。

(3) 第3工况:第2层支撑安装完成后,抽水、开挖至第3道支撑位置以下1 m处,第3层支撑未安装前,围堰结构的强度、稳定和变形。

(4) 第4工况:第3层支撑安装完成后,抽水、开挖至封底混凝土底部标高,围堰结构的强度、稳定和变形。

(5) 封底混凝抗弯强度及抗浮厚度。

5.2 建模计算

根据管桩围堰受力情况,采用有限元软件midas civil建立三维模型。锁扣钢管桩、围檩和内支撑用梁单元模拟,封底混凝土采用实体单元模拟[3]。围堰承受静水压力、动水压力和土压力。

5.3 计算结果

(1) 钢管桩围堰最大应力在第3层围檩处,最大应力值125.9 MPa,最大变形为19 mm。最大应力和最小变形均小于材料允许应力和变形,满足稳定要求。

(2) 1.5 m 厚C30混凝土满足封底抗弯强度和抗浮厚度要求。

6 围堰施工

6.1 工艺流程

施工准备→管桩加工→导向架设置→施工测量→引导孔施作→ 钢管桩插打→内支撑安装→抽水开挖→封底堵漏→围堰成形。

6.2 施工准备

(1) 施工准备包括制定施工技术和施工方案、材料购买、设备和人员调配。具体为围堰施工图纸和技术方案已完成,并试打可行;施工设备、施工材料已运至施工现场,并满足施工需要;作业人员进驻工地。

(2) 施工工艺试验:围堰施工前,进行“直接打入钢管桩;护筒+冲击钻+TC钢管桩;护筒+冲击钻+定位钢管桩+TC钢管桩”3种打桩工艺试验。试验表明,“护筒+冲击钻+定位钢管桩+TC钢管桩”打桩工艺既能保证钢管桩的垂直度及锁扣的有效连接,又能将钢管桩打至设计深度,故采用该施工工艺打钢管桩。

6.3 管桩加工

(1) 钢管桩采用在工厂内加工,选材为单节长12 m的Ø530 mm×10 mm螺旋钢管。钢桩对接采用坡口焊及焊接补强钢板,接口焊缝进行磨光处理,以保证TC锁扣顺直。

(2) C锁扣选用Ø100 mm×10 mm无缝钢管,T锁扣选用Ⅰ126 mm×74 mm×5 mm工字钢,按设计焊接成TC锁扣钢管桩,锁扣加工是管桩生产的关键程序,焊接工艺和质量应满足规范要求。焊接完成后应进行矫正处理,保证锁扣100%顺利通过。

(3) 管桩两端头进行局部加强,补焊长度20 cm、厚度10 mm的加强钢板,以保证TC钢管桩插打入岩顺利,防止桩端和桩头破裂。

(4) 管桩加工完成,需经验收合格,方可运至施工现场。

6.4 导向架设置

经测量放线确定钢管桩围堰内外设计边线,依据测量结果在钢栈桥及平台支撑上焊接安装双层牛腿,然后在牛腿上沿着围堰内外设计边线安装导向圈梁,两层圈梁高差不小于2 m,定位架的牛腿和圈梁采用 [200mm×73 mm×7 mm槽钢。

6.5 施工测量

在围堰上、下游一定距离的河岸陆地上设置控制测量点。在导向梁安装之前,用全站仪放出围堰的内轮廓线;管桩插打过程中,用2台经纬仪前方交汇法控制钢管桩的垂直度[4]。

6.6 引导孔施作

导向护筒选用Ø820 mm×10 mm螺旋钢管,导向架就位后,用50 t汽车吊车将护筒吊起,人工辅助将护筒吊至钢管桩设计位置,并垂直下落,护筒落至河床时,先采用冲击钻冲孔至设计深度,再采用DZ90振冲锤将护筒打至钢管桩围堰设计标高。

6.7 钢管桩插打

(1) 插打顺序

钢管桩先插打左右侧及倒角位置围堰,再插打上游侧围堰,最后插打下游侧围堰,围堰合拢位置设置在下游侧中间位置。

(2) 钢管桩插打

钢管桩插打机械选用DZ90型振动锤和50 t汽车吊。汽车吊主钩吊住管桩上口,副钩吊住下口同时提升使钢管桩悬空,然后主钩继续提升直至钢管桩垂直,松脱副钩。吊运钢管桩至沉桩位置,使其锁扣与已沉入钢管桩的锁扣TC咬合,从定位架中缓慢下放,直至进入河床到不沉自稳为止。吊车主钩吊振动锤打桩,至设计深度。

(3) 管桩纠偏

首根钢管桩垂直度会影响整个围堰其它钢管桩,故首根桩插打要谨慎缓慢进行,打至设计深度一半时暂停沉桩,检查桩身的垂直度是否在0.5%L以内,如满足要求则继续沉桩;否则应拔出重打。其它的钢管桩在定位架和锁扣的共同作用下,一般不会产生较大偏差,每插打15~20根作一次检查,保证桩身的垂直度在1%L以内即可。

(4) 围堰合拢

围堰合拢在插打至最后4~5根桩时,测量缺口的宽度,准确计算出合拢桩的外径,加工合适的钢管桩运至施工现场插打[5]。为避免使用异型桩合拢,当钢管桩两端相距10~15根桩的距离时,每打入一根桩,均用经纬仪控制其垂直度,若桩身存在偏斜,应逐根纠正,分散偏差,调整合拢。

6.8 内支撑安装

围堰合拢后,按“先降水后支撑,分层降水分层支撑”的原则进行。抽水至第1层内支撑位置以下1 m处,在围堰管桩内壁测量放线围檩位置,先安装牛腿,后安装围檩,再安装内撑钢管。牛腿直接焊接在钢管桩上,再将围檩放牛腿上,紧贴钢管桩焊接牢固,准确量测每根支撑两端围檩间净距,按净距下料,焊接安装,安装时应保证内撑钢管轴线与围檩水平中线重合,使支撑钢管达到轴心受压。第2、3层内支撑安装方法同第1层支撑。

6.9 抽水、开挖

围堰内砂卵砾石及强风化粉砂岩厚度约9 m,采用分层开挖,逐层降水。每层开挖前,先在围堰下游侧挖排水泵坑,用潜水泵抽排水。上部砂砾石层采用长臂挖掘机直接挖装;下部风化岩石,先用破碎锤破碎,小型挖掘机挖装入吊斗,用吊车吊出围堰,装入自卸车运出。

6.10 封底、堵漏

(1) 封底:封底混凝土采用干法施工,基底标高控制在±5 cm,以保证封底混凝土厚度均匀,混凝土浇筑前要先清理桩体与钢护筒之间的夹土层。C30二级配封底混凝土由固定搅拌站拌制,混凝土罐车运输,混凝土汽车泵泵送入仓,封底混凝土一次浇筑至设计高程[6]。

(2) 堵漏:采用石灰与水泥混合而成的水硬性材料,按水泥∶石灰=3∶97进行掺配,自锁扣上口灌入锁扣。

7 围堰效果

7.1 工程效果

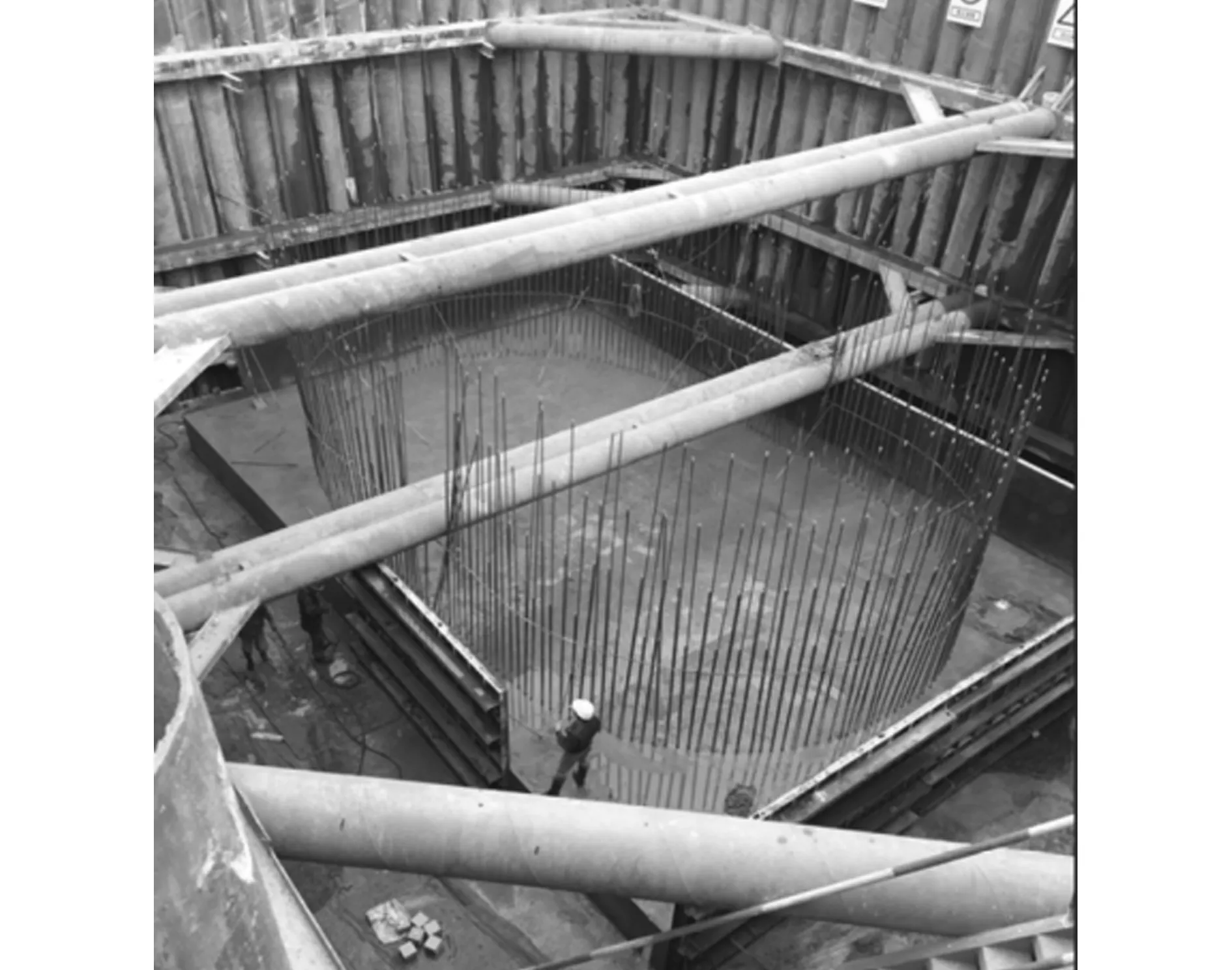

(1) 锁扣钢管桩围堰历时3.5个月完成,在后期2号水中墩施工过程中堰体稳定,阻水效果良好,保证了2号墩干地施工,具体见图5。

图5 TC钢管桩围堰效果

(2) 锁扣钢管桩围堰比业主指导性的围堰施工工期缩短了近6个月,为2号水中墩施工赢得了工期,获得了业主好评。

7.2 经济效益

TC钢管桩围堰所用材料均可重复利用,边制作边施工,大幅降低了成本投入,经过实际核算,降低施工成本约270万元,经济效益可观。

8 结 语

本工程采用锁扣(TC)钢管桩围堰,无需大型浮运设备,施工安全、快速,工艺成熟,既加快了施工进度,又降低了施工成本,围堰挡水期间稳定且无变形,阻水效果良好。在施工过程中采用“护筒+冲击钻+定位钢管桩+TC钢管桩”施工工艺,成功解决了TC钢管桩遇卵砾石层和岩层无法打入问题,同时采用3%水泥+97%石灰的水硬性混合止水材料,价格便宜,施工方便,止水效果良好,是锁扣钢管桩围堰止水技术的突破性进展,值得同类工程借鉴。