载货汽车车架的有限元分析

□ 丁振森□ 刘巧伶

1.长安大学 汽车学院 西安 710064

2.长安大学 建工学院 西安 710064

1 研究背景

对于载货汽车而言,其核心总成是车架。载货汽车设计的主要任务便是在提高车辆承载能力的基础上尽量实现结构的轻量化,同时保证使用寿命。车架可以看作是一种复杂的超静定结构,其性能对车辆的整体性能有很大影响。车辆行驶时,车架要承担路面不平所产生的不规律激励,以及传动系统工作时产生的扭转振动,同时,车架上的部件和运载货物的荷载也由车架承担,因此使车架的结构分析变得复杂[1-3]。在早期,利用力学理论经验公式对车架结构的简化模型进行分析设计,这是车架刚度与强度设计的主要方法。这种方法虽然简单易行,但对结构做了较多割舍,再根据组合梁刚强度理论去实现,不可避免地会造成车架局部强度不合理,最终无法达到优化设计的目的[4-5]。

随着现代汽车设计要求的逐渐提高,生产周期日益缩短,技术人员将有限元法应用于车架设计中。有限元法是以变分原理、连续体剖分和分片插值为理论基础的,适用于工程实际应用的一种数值方法,通过化整为零、积零为整的方法求得代数方程的数值解。

2 有限元模型

以某载货汽车车架为研究对象,该载货汽车的车架由两根冲压成型的槽形纵梁和多根横梁通过铆接而成,为梯形结构,前后等宽,宽度为863 mm。应用CATIA软件建立该车架的模型,如图1所示。

图1 车架模型

该载货汽车车架采用槽形断面纵梁,截面段尽量平直。这样设计能满足加工要求,加工工艺比较简单。此外,此种纵梁的抗弯强度大,管线布置也较方便。材料采用DL510大梁钢,屈服强度为355 MPa。在后板簧前后支架处增加5 mm厚的加强板[6]。

为保证车架总成具有合理的扭转刚度,采用了七根不同形式的横梁。前六根横梁为冲压槽形结构,第七根横梁为帽形结构。横梁材料尽可能采用同一品种和规格。

在Hypermesh有限元软件中对该车架进行网格划分。有限元建模的一个主要任务就是在尊重实际和不影响计算精度的情况下,力求使有限元模型的单元和节点数较少,以减小计算的工作量,同时保证单元的质量。因此,在划分网格之前要对模型进行适当简化。

在进行结构简化时应坚持如下原则:对所关心的部位少简化或不简化,对不重要的部位,可在不影响分析的情况下作较大简化。简化后的车架模型如图2所示。

图2 简化后车架模型

对车架简化后,为了方便研究,根据受力方式,将原来的空间问题近似地转换为薄板弯曲问题。薄板受到载荷时,可以将每一个载荷分解为两组载荷:一组载荷作用在中面之内,可以认为是沿薄板厚度均匀分布的,即平面问题;另一组荷载与中面垂直,按照薄板弯曲问题求解。将两组分量迭加后,得到组合应力分量,即为所要求得的解。

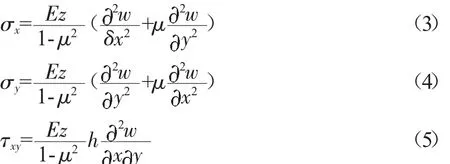

薄板的中面为XY平面,垂直于中面的轴为Z轴。在平面应力问题中只有平行于XY平面的三个应力分量,分别为X轴应力σx、Y轴应力σy、XY平面的切应力τxy=τyx。这三个分量沿厚度h方向不变,只是X和Y的函数,与坐标Z无关,其余分量为0。平面应力的胡克定律表示为:

式中:εx、εy分别为X轴和Y轴的应变;E为弹性模量;μ为泊松比。

弹性曲面是薄板弯曲变形后中面弯曲形成的,中面内各点在垂直于中面方向上的位移w称为挠度。当厚度h远大于w时,可看作薄板弯曲的小挠度问题,其中面的线应变和角应变可忽略。应力与变形间的关系可以描述为薄板弯曲小挠度问题:

在划分网格时,筛选出半径5 mm以下的倒角、过渡圆角和孔,以及2 mm以下的搭接边上凸台,在划分时忽略。车架的有限元模型如图3所示。

图3 车架有限元模型

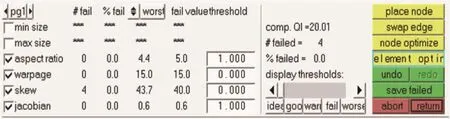

划分好网格后,需要对单元质量进行检查,以保证得到高质量的有限元模型。对二维单元的质量检查主要包括纵横比、翘曲角、偏斜角、雅可比值,以及三角形或四边形单元的最大、最小内角等。在Hypermesh中,一般用QualityIndex操作面板进行网格的质量检查,如图4所示。

图4 Quality Index操作面板

对于不合格的网格,通过操作面板右侧的place node和element optir选项进行网格优化,提高网格质量指数。利用Edegs操作面板检查和合并自由点。

经过一系列调整,使有限元模型满足表1所示的单元质量检测标准。

此时,车架模型的各个零件处于离散状态,需要模拟焊点将所有零件连接起来。为方便操作和控制网格质量,将所有连接模拟为焊点连接。应用1D下的Rigids操作面板,创建1D单元,连接所有部件。在创建焊点时,要注意两个node的主从关系。每一个node可以连接多个从点,每一个从点只能连接一个从点。连接所有的焊点后,检查是否存在错误。进入Check Elements操作面板,点击free-1d查找错误的1D单元,标记后进行修改,直至没有错误的单元。整个车架有限元模型共创建61 853个单元、370 626个自由度、57 955个网格,其中四边形网格有57 295个,三角形网格有660个。

表1 单元质量检测标准

网格划分完成后,还需要对车架的材料进行定义。整个车架采用同一种材料,即DL510大梁钢。该材料的物理属性见表2。

表2 DL510大梁钢材料属性

点击materials图标,新建一个材料属性。激活弹性模量、泊松比和质量密度,输入材料参数,点击creat,一个材料属性就创建完成了。由于车架各个部分的钢板厚度不尽相同,分别有四种,即3 mm、4 mm、5 mm和6 mm,因此需要建立四个property。四个property所指定的材料均为DL510大梁钢,厚度分别为3 mm、4 mm、5 mm和6 mm。再到Component操作面板下,利用update功能将四个属性分别赋予车架的不同部件。至此,整个车架的有限元建模过程结束,后期再在车架有限元模型上加载运算。

3 车架静载荷工况强度分析

汽车在行驶过程中,车架承受的载荷比较复杂,为了将力施加在相应的单元和节点上,在对车架建立有限元模型时对载荷进行一定的处理是必要的。车架不仅支承发动机、离合器、变速器、转向器等有关部件,而且还要承受路面传递的各种力和力矩。

根据静力等效原则,将发动机、驾驶室、驾乘人员等对车架的作用基于车架上的作用点简化为车架上的集中载荷,行李箱的质量简化为车架上的均布载荷[7-8]。载荷的具体分布见表3。

表3 车架载荷分布

有限元分析模型的四个支承点分别取在对应的四个车轮的轮心。车架静载荷工况边界条件见表4,同时释放四点的全部转动自由度。

表4 车架静载荷工况边界条件

车架静载荷工况的应力云图如图5所示。车架的最大应力值为137.1 MPa,出现在两根纵梁的后部。从图5中可以看出,车架在静载荷工况下应力分布均匀,应力值远小于车架材料DL510大梁钢的许用应力为355 MPa。

图5 车架静载荷工况应力云图

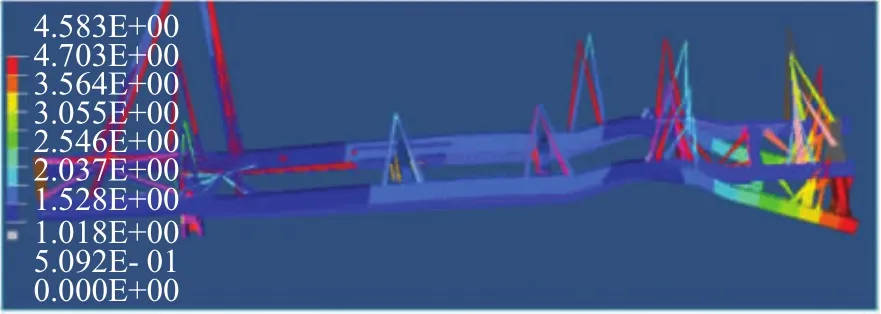

车架的弯曲变形云图如图6所示。车架的最后端有最大移动量,值为4.58 mm。此外,车架后车轮处的刚度有待提高。

图6 车架弯曲变形云图

4 车架扭转工况分析

车辆在运行过程中存在制动工况、转弯工况和扭转工况等各种复杂受力情况。其中,扭转工况的受力条件最为恶劣,因此有必要对车架的扭转工况进行分析。当车架满足扭转工况的受力条件时,车架的强度基本就满足要求了。

车架在扭转工况下的边界条件见表5,同样释放四个支承点的全部转动自由度。有限元分析模型的四个支承点分别取在对应的四个车轮的轮心。释放右后轮的所有自由度,模拟右后轮悬空的车架扭转工况。扭转工况按照满载在相应安装位置添加荷载,与静载荷工况类似。

表5 车架扭转工况边界条件

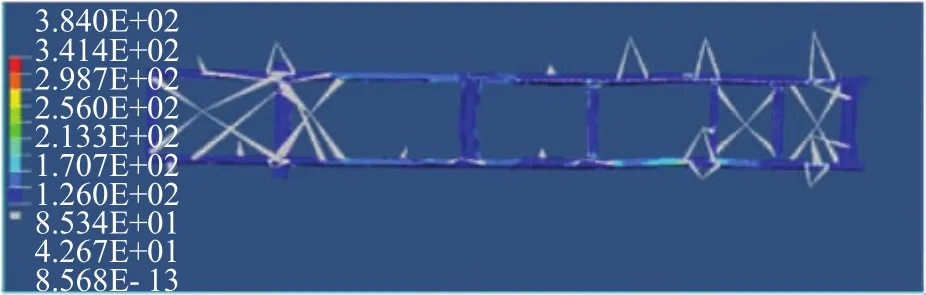

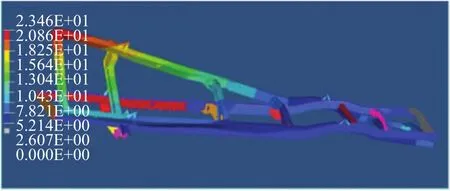

车架扭转工况应力云图如图7所示。可见扭转工况的最大应力值为384 MPa,出现在第四根横梁与纵梁的连接处。

图7 车架扭转工况应力云图

由两轮轮心变形后的坐标和扭转刚度计算公式可以计算出车架的扭转刚度,扭转刚度GI为:

式中:M为力矩;φ为扭转角。

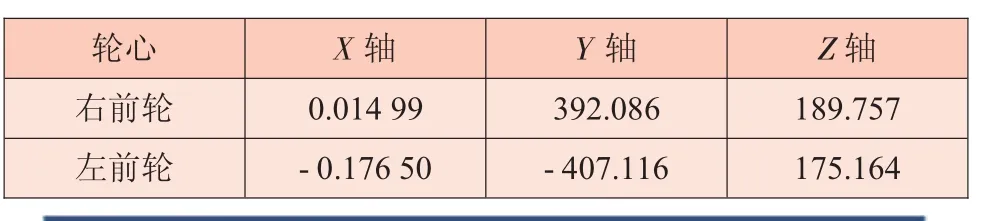

左前轮轮心的编号为114979,右前轮轮心的编号为114978。在HyperView中得到这两点的坐标,见表6。车架扭转工况位移云图如图8所示。

表6 轮心坐标mm

图8 车架扭转工况位移云图

由表6可得,车架的扭转角φ=arctan[(189.757-175.164)/(392.086+407.116)]=1.069°,车架受到的扭矩M=2 000×0.8=1 600 N·m。

将结果代入式(6),由此计算得到车架的扭转刚度为8.58×104(N·m)/rad。如果加上车架上的一些连接件,车架的扭转刚度还会进一步加大。

5 车架模态分析

车架是一个在外界时变激励作用下会产生振动的弹性系统,共振与系统的固有频率有关。当外界激振频率接近于固有频率时,不仅不利于乘坐的舒适性,而且会加速部件疲劳,产生噪声,使车架的寿命和安全性能受到严重影响。系统的固有频率可以通过模态分析求得,并且还能得到其它振型[9]。因此,对车架现有结构进行模态分析,是确定结构是否会产生共振现象的常用方法。

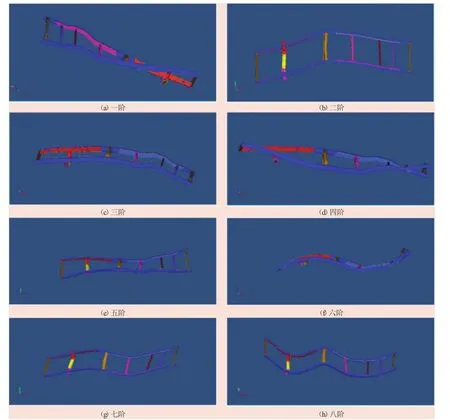

运用OptiStruct作为求解器,对车架进行模态求解。提取整个车架不施加任何约束时的模态,有限元模型在自由状态下前几阶振型为刚体模态,其固有频率为0,因而设定提取模态从0.1 Hz开始,提取车架的前八阶模态[10]。

车架的前八阶模态频率及振型如表7与图9所示。

表7 车架模态频率与振型

路面激励随道路条件决定,在高速公路和城市较好路况下,激励多在3 Hz以下,车轮不平衡度引起的激励一般低于11 Hz。由于载货汽车发动机怠速为600 r/min,因此发动机爆发频率为20 Hz,在80 km/h车速下,传动轴不平衡度引起的激励为40 Hz左右。可见,要求车架的低阶频率在11 Hz之上,并且避开发动机的爆发频率20 Hz,远离传动轴不平衡度引起的振动频率40 Hz。车架的一阶固有频率为17.7 Hz,满足高于11 Hz的要求,然而第四、第五阶频率接近40 Hz,因此该车架的动态特性仍需改善,要提高第四阶和第五阶的振动频率。

6 结论

笔者运用有限元法对某载货汽车车架进行了静态分析、模态分析,对结果进行了分析比较,并对车架特性作出了评价,结果具有指导意义。

图9 车架振型