莱钢特钢小型轧线冷床升级改造

马 龙

(莱芜钢铁集团有限公司设备检修中心,山东莱芜 271100)

0 引言

冷床是轧钢生产线的关键设备之一,主要作用是对轧制完成的钢材进行冷却和预矫直,其结构是否合理直接影响产品表面质量及产量的提升。莱钢特钢事业部小型轧钢线冷床从2003年安装使用至今,已累计生产钢材400万t,存在齿条磨损变形大、偏心轮磨损不均、动梁变形、上钢系统磨损间隙大等问题。冷床存在的这些问题导致钢材弯曲超差、冷却效果差,现已远远不能满足生产的需要及客户的需求。

1 改进前冷床存在的问题

莱钢特钢小型轧钢线冷床存在齿条磨损变形、偏心轮磨损不均、动梁变形、上钢系统磨损间隙大等问题,这导致钢材成“S”型弯曲。存在的问题主要如下:

(1)裙板上钢系统:裙板及调整连杆、裙板座、靠板磨损严重,彼此之间间隙较大,裙板动作不同步;生产小规格时,容易出现头部顶弯、跑钢、乱床等现象;需要整体更换裙板上钢系统。

(2)冷床床面:高温区动静齿之间的间距300 mm,间距较大,因钢材处于高温状态,容易造成弯曲现象(图1);动静齿条工作面磨损严重、齿板受热变形,严重弯曲;钢材冷却直线度不能满足工艺要求;所用动梁下方的偏心轮磨损量不同步,再加动梁框架变形,导致动齿条托钢材过程中钢材严重弯曲,容易引发质量异议。

图1 钢材在床面弯曲

(3)移料小车系统:拖钢不同步,容易产生钢材弯曲。

据统计,每月有5%~8%的钢因材弯曲超差需要矫直,月矫直量(1400~2200)t,矫直成本 90 元人民币/t,成本占用严重。为提高产品质量及生产效率,保证设备的可靠性,对冷床进行升级改造。

2 改进措施

冷床设备由上钢系统、床体、下钢系统、液压系统、电控系统组成。轧制完成的钢材由上钢系统送入床体进行冷却及预矫直,冷却完成后由下钢系统运出床体(图2)。

图2 改造后的冷床

(1)冷床输入辊道辊筒材料为QT500,辊子表面用半面安装高镍铬合金套,延长辊子使用寿命(图3)。

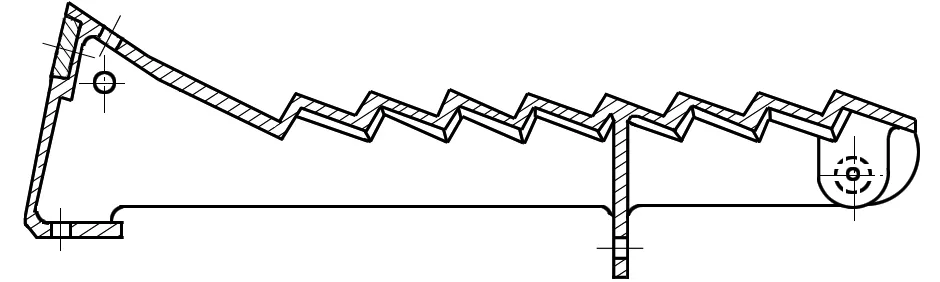

(2)裙板(图4)、导板及矫直板(图5)与轧件产生滑行部面镶高镍铬合金条,有效降低划伤钢材的概率,提高该处备件的性价比。

(3)动静齿节距90 mm,错位安装10 mm,偏心轮偏心距45 mm。这样,床体步进运动时,圆钢在送进过程中实现自身转动,有一定矫直功能,并有效防止因圆钢四面冷却不均匀而造成的钢材弯曲现象。

(4)冷床高温区动、静齿间距600 mm,加密至300 mm,可有效防止圆钢处于高温状态下的弯曲。

(5)冷床移料小车起落托架用油缸不同步,通过同步马达实现各油缸流量相同,保证油缸同步。

图3 辊筒

图4 裙板

图5 矫直板

3 改进后效果

经升级改造后,冷床消除了齿条磨损变形大、偏心轮磨损不均、动梁变形、上钢系统磨损间隙大等问题,圆满地解决了钢材弯曲度超差等质量缺陷,冷却能力明显提高,产量大大提升。设备运行稳定可靠的同时,维修费用降低。2016年的大修中实施了冷床升级改造,经过近1 a的使用,效果良好,年效益200余万元人民币。