基于遗传模拟退火算法的料箱立体库货位优化研究

刘增辉

(河北工业大学,天津 300400)

引言

随着计算机智能技术、自动化技术和机械制造技术的不断进步,制造型企业的生产规模不断地扩大,仓库的货位调度水平也越来越高[1]。许多研究者开始从立体库的货位优化方面入手,在不增加资金投入的情况下,降低堆垛机拣选作业的距离和时间,提高仓储工作效率。

1 建立多目标货位优化数学模型

在货位优化时,不仅要考虑物料的所属类型和出入库效率,同时也要保证货架的稳定,使货架的重心降到最低[2]。

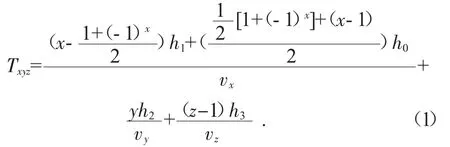

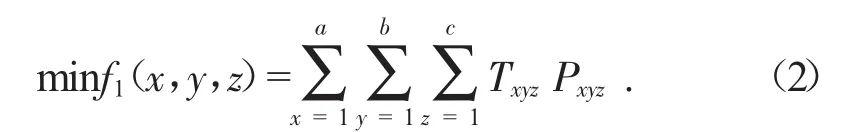

1.1 出入库效率模型

物料的出入库效率与出入库的时间成反比,提高出入库效率,即缩短物料出入库的时间。故建立出入库效率模型,首先需要对物料出入库的时间进行计算,而物料出入库时间与物料移动的距离、堆垛机以及传输带的移动速度有关。货位坐标为(x,y,z)处的物料移动到出库口的总时间,如公式(1)所示。

物料的出入库频率Pxyz已知,为了保证出入库效率最大,即让货架上所有物料的出入库频率和所有物料出入库时间的乘积之和最小。出入库效率数学模型,如公式(2)所示。

1.2 货架稳定性模型

在存放物料时应该考虑货架的受力平衡,遵循上轻下重的原则,保证货架的稳定性[3]。假设每个货位上对应的物料的重量为Mxyz。保证重心应该最低,即每个货位上物料质量与所在层的乘积最小。建立货架稳定性数学模型,如公式(3)所示。

1.3 物料分类存放模型

假设把物料分为N类,某类物料一共占有n个货位,每个货位上代表1种物料,则第i类物料的第j种物料用符号ij表示,货位坐标表示为(xij,yij,zij)。保证同类物料集中存放,即相同类型的所有物料达到该类物料中心货位坐标的距离之和最小。物料分类存放的数学模型,如公式(4)所示。

2 模型求解

2.1 遗传模拟退火设计

遗传模拟退火算法(GSAA)应用步骤如下。

1)种群和算法参数初始化。设置初始温度T0为100、退火系数α为0.98、交叉概率Pc为0.8、变异概率Pm为0.05及最大迭代次数为2 000。

2)根据货位优化的实际问题,结合相应的编码方案,对种群的染色体进行编码和解码操作。

3)根据适应度函数,计算种群中每个个体的适应度值。

4)根据交叉和变异概率对种群进行交叉变异操作得到新的种群。

5)根据Metropolis接受准则对新种群进行选择操作,生成下一代新个体,并将迭代次数增加1。

6)判断结果是否满足终止条件,若满足,则输出最优解;若不满足,则返回第(3)步。

2.2 参数分析与模型求解

本文以某制造公司的料箱自动化立体库为研究对象。该公司料箱自动化立体库高层货架共有4排16列14层,货位的长度为0.56 m,宽度为0.68 m,高度为0.3 m,X方向移动速度vx为0.5 m/s,Y方向移动速度vy为1.5 m/s,Z方向移动速度vz为0.5 m/s。共有625个货架,存放有四大类型的物料。

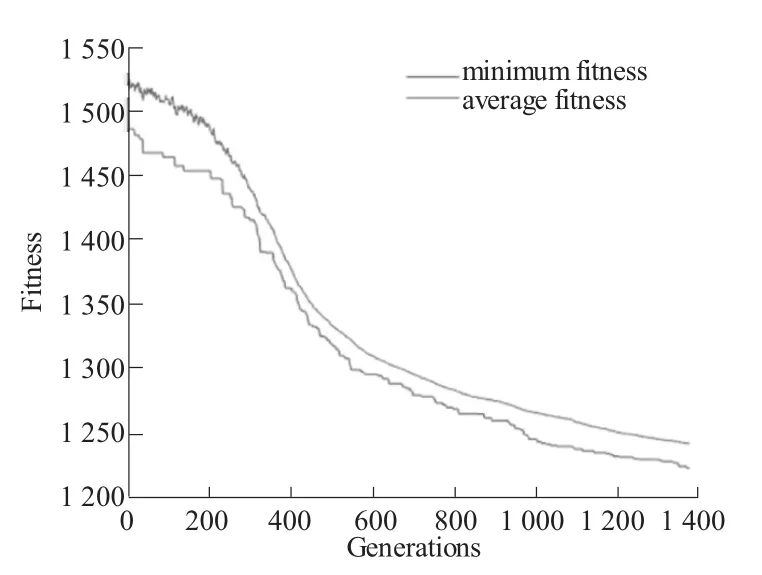

本文根据料箱立体库的存储情况,进行基于MATLAB的软件求解和结果分析,得到目标函数的对应解和种群均值的跟踪图,如图1所示。

图1 遗传模拟退火算法MATLAB跟踪结果示意图

根据图1中的结果可以看出,当迭代次数达到1 100次时,适应度值趋于稳定,收敛速度缓慢,对应的目标函数的值为1 250左右。当迭代次数达到1 400次时,出现最优方案,对应的目标函数的值为1 220左右。

2.3 结果分析

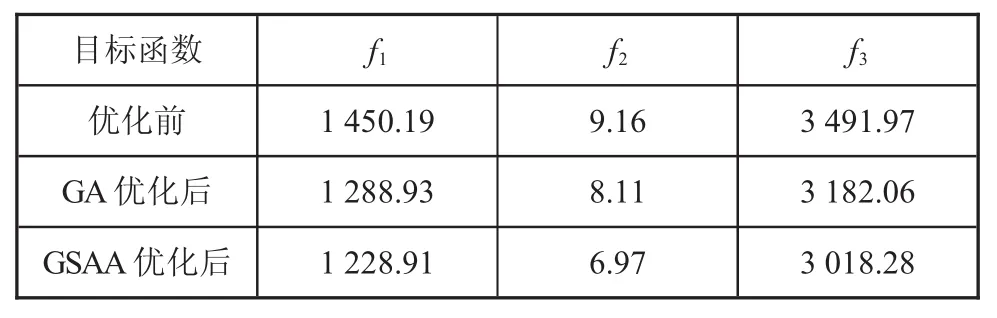

为了验证优化结果以及优化算法的有效性,将遗传算法和遗传模拟退火算法优化前后的货位坐标代入目标函数中进行对比分析,如表1所示。

表1 优化前后对应的目标函数值示意表目标函数

根据表中的数据可以看出,遗传模拟退火算法较遗传算法具有更好的优化效果,提高了该公司料箱立体库货位的优化水平。

3 结语

通过遗传模拟退火算法与遗传算法在物料出入库效率、货架稳定性和物料分类存放等方面的对比,发现经过优化,不仅提高了出入库效率,而且同类物料摆放更集中,稳定性更好,所以遗传模拟退火算法可以解决货位优化问题,证明了优化方法的有效性。遗传模拟退火算法优化后,既减少了物料出库时拣选作业的时间,提高了货架的空间利用率,同时也有效地降低了企业的仓储成本。