基于ANSYS CFX的PVA纤维束搅拌分散作用机理研究

曹源文,周 华,肖 伟,杨 雪,夏柱林,郑南翔

(1. 重庆交通大学 机电与车辆工程学院,重庆 400074; 2. 济祁高速公路(砀山段)项目办公室,安徽 宿州 235300;3. 长安大学 公路工程学院,陕西 西安 710064)

0 引 言

现代工程水泥混凝土中通过掺入聚乙烯醇纤维(PVA)来改善水泥混凝土的抗裂性能和水泥基复合材料的变形及破坏特性[1]。但在PVA纤维掺入水泥混凝土进行拌和之前,需将PVA纤维束分散成单丝状并形成均匀的三维网状结构,使分散后的PVA纤维与水泥混凝土材料拌和均匀,发挥出其对材料的改善作用[2-3],否则成束的纤维渗入水泥混凝土中也难以明显提高其材料及工作性能。

针对某款PVA纤维束搅拌分散设备开展研究,通过建立该设备的数值模拟模型,设定参数并求解后分析仿真结果,观察并分析不同搅拌转速和搅拌桨类型下PVA纤维束的分散性能,得出搅拌设备对PVA纤维束的搅拌作用机理,确定能使分散效果呈现最佳状态的转速和搅拌桨类型,为进一步研究PVA纤维束分散技术提供可靠依据。

1 搅拌设备模型

1.1 搅拌设备基本结构及工作原理

采用的PVA纤维束搅拌设备为一款立式精密电动搅拌设备。设备主要由8个部分组成:直流电机、调速器、搅拌轴、联轴器、搅拌桨、搅拌槽、支架和底座。搅拌设备结构如图1。搅拌桨采用四直叶桨、四斜叶桨及其组合桨。其中,放置于搅拌槽中的搅拌物质为PVA纤维束和HEC分散剂水溶液的混合物,所采用的纤维长度为24 mm、直径为12 μm、拉伸强度为1 600 MPa、杨氏模量为35 GPa[4]。实际的搅拌分散过程极其复杂,主要是在对流混合、扩散混合和剪切混合这3类搅拌运动的共同作用下达到PVA纤维束的分散和均匀[5-6]。不同搅拌设备的主要流场形态不同,可分为径向流、轴向流和切向流,其中径向流和轴向流能对混合和剪切起到关键作用,促进搅拌分散,而切向流则应该加以约束[7-8]。

图1 搅拌设备结构Fig. 1 Mixing equipment structure

1.2 搅拌桨几何模型建立

采用四直叶桨、四斜叶桨及其组合桨进行研究,搅拌桨叶轮直径均为70 mm,组合桨中上下层间距25 mm。在CATIA建立模型并通过布尔操作运算得到计算域的几何模型,如图2。

图2 搅拌桨三维实体模型Fig. 2 Three dimensional solid model of stirring blade

2 流场数学模型建立

2.1 湍流数学模型

选取的RNGk-ε湍流模型是在标准k-ε模型基础上的修正方程[9]。

标准k-ε模型湍流动能k方程为:

(1)

标准k-ε模型湍流动能耗散率ε方程为:

(2)

式中:σk、Cε、Cε1、Cε2为常数;μt为湍流黏度,其值与湍流动能和湍流动能耗散率有关;Pk是黏性力和浮力的湍流产物。μt和Pk的方程为:

(3)

Pk=μt

(4)

RNGk-ε模型湍流生成及湍流耗散方程同标准k-ε模型是一样的,但是它的常数系数Cε替换为CεRNG,计算精度提高且适用范围更广[10]。

RNGk-ε模型湍流动能耗散方程为:

(5)

2.2 求解设定

采用八叉树法生成四面体网格,面网格采用默认设置的按照面轮廓线生成四边形和小部分三角形网格。在CFX-Pre中设置PVA纤维束的密度ρ1=1.3 g/cm3,动力粘度μ1=22 Pa·s,以及溶解度为15%的HEC分散剂混合水溶液的密度ρmHEC=0.95 g/cm3。设定计算域的静止域和旋转域参数,在静止域上设置进出口边界、壁面边界,旋转域上设置壁面边界,在旋转域和静止域的交界面设置interface对[11]。求解控制参数设置为:求解格式为高阶求解模式,设置最大迭代步数200步,选择自动时间尺度,收敛判据标准选择均方根残差值(RMS),残差值为10-4。

在静止域壁面设定时,使用默认的无滑移壁面No Slip Wall;在旋转域的壁面设定时,设定为旋转壁面,旋转角速度为0。对于无特别指定的外部区域,系统都自动指定为无滑移、绝热的壁面条件,无特别指出的内部区域将被忽略[12]。壁面条件设置如图3。

图3 静止域和旋转域壁面设置Fig. 3 Wall settings in static and rotating domains

由于CFX-Pre的材料库中没有PVA纤维束和分散剂水溶液,因此在计算域设定之前,在库设定的材料设定中自定义生成PVA和dispersant solution两种材料。材料属性定义界面如图4。

图4 材料属性定义界面Fig. 4 Definition interface of material properties

3 搅拌作用机理分析

3.1 不同转速的作用机理分析

选取四直叶搅拌桨,添加HEC分散剂。搅拌桨转速范围为500 ~800 r/min,以50 r/min为间隔,得到不同搅拌转速下流场的速度和湍流动能分布。

3.1.1 PVA纤维速度云图分布

在速度梯度范围为0~2.021 m/s,转速范围为500~800 r/min下的速度云图如图5。

图5 不同搅拌转速的速度云图Fig. 5 Velocity contour of different stirring speed

由速度云图可以看出:

1)搅拌槽内PVA纤维与分散剂水溶液混合物作强制对流运动,且随着转速的增加,由叶轮旋转的机械能转化的混合物对流循环动能增加,剪切作用增强,功耗也随之增加。叶端线速度最快,剪切力最强,沿叶轮半径方向的出口流速最高,对纤维的破坏力最大,整体的径向循环液流使PVA纤维束得到分散与混合。

2)转速为500 r/min时,槽中静止域内基本为切向流主导的周向水平低速环流,叶端剪切力小,液流速度约为1.2 m/s。同时,叶轮间存在靠近中心的单环涡流和靠近槽壁的回流,其中槽壁回流速度较涡流略高,形成扩散混合。另外,由于PVA纤维的缠敷性,单环涡流易使纤维在搅拌轴上缠绕结团,极不利于分散。当转速提高到550 r/min和600 r/min时,液流中心盲区(流体速度很小或趋于零的区域,过大则对分散不利)较500 r/min时有所减小,槽壁回流区增大,从而在叶端外靠近槽壁处形成低速涡流区,对分散不利。旋转域与静止域的各个部分速度差异较大,分布不均匀,影响纤维的分散与混合。

3)转速为650 r/min时,叶端剪切作用增强,液流速度达到1.8 m/s,中心盲区进一步减小,叶片间单环涡流消失,槽壁回流融入对流混合运动,叶端外低速涡流区几乎消失,速度分布均匀程度高,静止域与旋转域形成了宏观整体对流循环的混合运动,促进了纤维的剪切与混合。当转速继续加大时,虽然叶端剪切作用增强,但槽壁回流间的低速涡流区在增大,相对速度差异较650 r/min时更加明显。过高转速使得整体对流循环运动开始分解,不利于达到分散均匀的效果。同时,中心盲区几乎无变化且设备功耗增加。

3.1.2 不同转速对湍流动能的影响

图6是PVA纤维水溶液的湍流动能梯度范围为1.505~20.4 m2/s2、转速范围为500~800 r/min的湍流动能云图。

图6 不同搅拌转速的湍流动能云图Fig. 6 Turbulent kinetic energy contour of different stirring speed

由图6可以看出:

1)随着转速的增加,由机械能转化的湍流动能增加,液流运动越来越剧烈且紊乱,对流混合对PVA纤维的混合作用增强。同时,叶端附近湍流扩散混合和剪切混合越来越剧烈,范围逐渐扩大。

2)转速为500 r/min时,叶端处湍流动能很小,约为9 m2/s2,静止域叶轮间几乎全部为低湍能区,混合效果差。同时,该区域的周向水平切向流与旋转域内周向低湍能区的剪切与混合作用弱,整体上没有形成较为明显的径向流和对流混合。当转速提高到550 r/min和600 r/min时,中心盲区及槽壁低湍能区有所减小,但叶端处湍流动能仍然较小,叶端外低速涡流区仍然较大,影响分散。

3)转速为650 r/min和700 r/min时,叶端湍流动能约为19 m2/s2,剪切力增大且扩散混合增强,形成了比较剧烈的径向流和整体对流混合。同时,中心盲区及槽壁低湍能区进一步减小,旋转域与大部分静止域的湍流动能梯度减小,动能分布较均匀。加大转速后,静止域的低湍能区大小及分布几乎无变化,旋转域内则有少许增大,但湍流动能梯度扩大,影响混合效果。同时,对流混合开始分解且功耗上升。

综上所述,低转速时剪切与混合作用较差,随着转速的增大,搅拌槽内PVA纤维混合液速度和湍流动能都随之增大。但是在转速大于约650 r/min后,速度和湍流动能的增大梯度都有所减缓,总体循环与分散效果变差,同时搅拌设备功耗变大。在满足PVA纤维束分散效果的前提下,考虑搅拌设备的经济节能性,认为转速650 r/min是PVA纤维束搅拌设备的最佳搅拌转速。

3.2 不同搅拌桨的作用机理分析

选取转速为650 r/min的3种不同搅拌桨进行CFD分析,通过不同搅拌桨的速度云图和湍流动能云图来研究其流场特性,从而分析不同搅拌桨的搅拌分散作用机理。

3.2.1 PVA纤维速度云图分布

图7是速度梯度范围为0~2.021 m/s、转速为650 r/min下3种搅拌桨的PVA纤维纵截面速度云图。

图7 不同搅拌桨的速度云图Fig. 7 Velocity contour of different stirring blades

由速度云图可以看出:

1)混合溶液在3种搅拌桨的旋转搅拌下,均以大范围的对流混合为主,但各自的速度大小及分布不同,产生的流场差异较大。三者均在叶端处产生最高速度,即剪切力最强,以叶端为中心的向外液流表现出不同的混合运动及流场形态。

2)同一转速下,四直叶桨叶端处速度相对较小,剪切力较弱。四直叶桨属于径流型搅拌设备,主要流场形态为径向流,包含以桨叶水平面为中心分界面的上下两个径向循环回路。下循环回路自叶端射出,沿槽壁向下再径向流回桨叶下方;上循环回路则对称相反。由于受重力作用影响,下方回路流速较高。中心盲区较小,主要分布在搅拌桨中心的上下区域,总体速度分布较均匀。四斜叶桨由于其强烈的轴向推动作用,在叶端产生相对较高的轴向速度,但其为垂直分流,剪切力较小。中心盲区分布于搅拌槽上部和搅拌桨中心以下区域,范围很大。槽底旋转域外分布大范围的轴向混合液流,但其速度较低。总体来说,剪切作用弱,混合效果一般。

3)组合桨盲区较四直叶桨变化不大,较四斜叶桨大幅度减少。由于上方四斜叶产生的轴向循环流减少了混合液下部液流的压力,下方四直叶桨叶端附近的液流速度较单四直叶更大,上下循环回路液流速度更高、范围更广,剪切及扩散混合作用增强。四斜叶桨旋转域和静止域由于受到四直叶桨向上射流的叠加影响,对流循环强度较单四斜叶更大。总体来说,组合桨的剪切与混合作用较前两者更好。

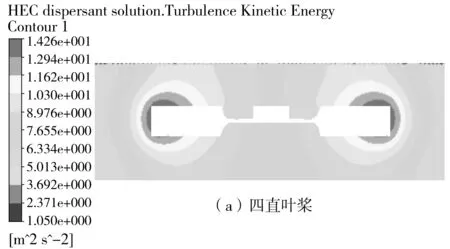

3.2.2 不同搅拌桨的湍流动能分布

图8为纵截面内不同搅拌桨湍流动能云图,注意湍流动能梯度不同。可以看出:

1)3种搅拌桨均在叶端附近产生最大湍流动能,组合桨能够产生相对范围较大的最高湍能,四直叶桨次之且范围较小,而四斜叶桨湍能最小。3者在以对流混合为主的液流作用下,湍能分布也各不相同。

2)四直叶桨的高速径向流自叶端射出后,遇槽壁后形成向上和向下两个径向回流,叶端处形成扩散混合,向外则是湍能梯度较小的对流混合,中心盲区与旋转域内径向回流的湍能相近,整体分布较均匀,PVA纤维能够得到一定的剪切和分散混合。四斜叶桨的曲面构造对液流具有良好的推进作用并形成轴向流,当液流回到叶轮下方处,桨叶对其向上推送并产生轻微的剪切作用,因此,四斜叶桨排液量大但剪切力小。

3)组合桨中,由于四直叶桨离底间隙较小,径向方向上桨叶的向下射流与槽底撞击速度大,该区域湍流剧烈并带动周围的纤维运动,叶端附近产生较大范围的高湍能区,并以叶端为中心向外呈均匀梯度减少,湍能较单四直叶桨更大且范围更广。四斜叶桨下方受四直叶桨向上射流的影响,该区域较单四斜叶桨扩散混合增强,同时由于轴向流作用其桨叶上方形成范围很大的对流混合,总体对流循环的湍能分布最佳。

图8 不同搅拌桨的湍流动能云图Fig. 8 Turbulent kinetic energy contour of different stirring blades

综上所述,通过分析不同搅拌桨的PVA纤维速度云图及湍流动能云图,得出组合桨对PVA纤维的剪切及总体循环混合效果最好。研究的3种搅拌桨对PVA纤维搅拌分散效果排序为:组合桨>四直叶桨>四斜叶桨。

4 结 语

以搅拌桨转速和类型为研究对象,应用ANSYS CFX对搅拌分散设备进行了数值模拟,根据流场速度云图和湍流动能云图对PVA纤维束搅拌作用机理进行分析,结论如下:

1)为使PVA纤维束进一步分散,在搅拌分散中应尽量加强剪切与混合作用,达到纤维束的均匀分散。搅拌桨转速影响PVA 纤维速度和湍流动能;四直叶桨和四斜叶桨能够产生不同的纤维混合溶液流场形态,组合桨则会产生更加复杂的混合运动。

2)搅拌转速越大,PVA纤维速度和湍流动能越大。但当转速增加到约650 r/min之后,整个计算域液流循环效果变差且速度与湍能差异扩大,总体对流循环及分散效果开始不利于纤维的剪切与混合。综合考虑,认为转速650 r/min是PVA纤维束搅拌设备的最佳搅拌转速。

3)四直叶桨属于径流型搅拌设备,具有较好的剪切作用;四斜叶桨则为轴向型,能够产生良好的整体循环流动;组合桨在二者的交互作用下,总体对流循环与分散效果更好,能够产生更强的剪切与混合作用,可以更有效地促进PVA纤维束的搅拌分散。